PROCEDIMIENTO PARA FABRICAR UNA PIEZA DE MATERIAL COMPUESTO Y PIEZA DE MATERIAL COMPUESTO.

Procedimiento para fabricar una pieza de material compuesto, en el que una pieza de partida fabricada en un primer paso es unida en un paso adicional con un material de fundición,

caracterizado porque, después del primer paso y antes del paso adicional, se provee a la pieza de partida (104, 204) con una capa (206) de plástico, al menos en la zona de material compuesto

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04020965.

Solicitante: BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: PETUELRING 130,80809 MUNCHEN.

Inventor/es: PUESCHEL,ECKARD.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Septiembre de 2004.

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B22D19/00A

- B22D19/00P

Clasificación PCT:

- B22D19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00).

Clasificación antigua:

- B22D19/00 B22D […] › Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para fabricar una pieza de material compuesto y pieza de material compuesto.

La invención concierne a un procedimiento para fabricar una pieza de material compuesto, en el que una pieza de partida fabricada en un primer paso es unida en un paso adicional con un material de fundición.

La pieza de partida puede ser revestida o incrustada completa o parcialmente en un paso adicional con un material de fundición e igualmente se puede efectuar tan sólo un añadido (seccional) de material fundido. Los materiales de fundición pueden consistir en metales con impurezas usuales o en aleaciones, especialmente también en metales ligeros o aleaciones de metal ligero, como aluminio o magnesio. La fabricación puede efectuarse con procedimientos de fundición usuales tales como fundición a presión, fundición en coquilla, fundición en espuma perdida, fundición en arena, fundición continua, tixofundición, fundición por exprimido o fundición por centrifugado.

Tales piezas de material compuesto se emplean como cárter de cigüeñal, por ejemplo, en vehículos automóviles accionados por motor de combustión interna. La pieza de partida puede consistir aquí en camisas de cilindro de acero, tal como fundición gris, que se recubren con metal ligero fundido o una aleación de metal ligero fundida hecha de aluminio o magnesio. Asimismo, se tiene que, por ejemplo, camisas de cilindro de aluminio hipereutécticas se recubren con una aleación fundida de aluminio subeutéctica.

Como especialmente crítico se ha manifestado el amarre en la zona de contacto entre la pieza de partida y el material de fundición unido con ésta, de modo que se ha dado a conocer a este respecto una serie de propuestas de solución.

El documento DE 44 34 576 A1 se refiere a un cilindro o bloque de cilindros de material compuesto fundido consistente en una aleación subeutéctica de aluminio-silicio con una camisa recubierta de material fundido a base de una aleación hipereutéctica de aluminio-silicio, y propone, por ejemplo, asperizar las camisas en su lado exterior por medio de acanaladuras, estrías, nervios u ondas para garantizar el necesario amarre sólido del recubrimiento de material fundido.

Aparte de tales medidas mecánicas -frecuentemente no suficientes- se han dado a conocer procedimientos que, para mejorar la ligazón metalúrgica entre la pieza de partida y el recubrimiento de fundición, prevén un revestimiento metálico de la pieza de partida.

En este contexto, se alude al documento DE 197 45 725 A1, que concierne a un procedimiento para fabricar una pieza de material compuesto a base de una aleación de metal ligero con un cuerpo de fundición incrustado y que describe la aplicación de una aleación de níquel o de molibdeno sobre el cuerpo de fundición por medio de proyección en arco eléctrico o en plasma.

El amarre del recubrimiento de fundición a la pieza de partida no es suficiente en los procedimientos y piezas de material compuesto conocidos o bien se puede conseguir solamente con un esfuerzo muy grande en cuanto a fabricación y costes.

Por tanto, la invención se basa en el problema de garantizar un amarre especialmente bueno de material de fundición a una pieza de partida junto con, al mismo tiempo, un coste muy pequeño. En un motor de combustión interna, por ejemplo, deberá evitarse eficazmente una deformación de los cilindros o del cárter del cigüeñal y las propiedades estructurales de los materiales de fundición deberán mantenerse de manera inequívoca.

La solución del problema se efectúa con un procedimiento dotado de las características de la reivindicación 1, el cual comprende un revestimiento de la pieza de partida, al menos en la zona de material compuesto, con una capa de plástico.

Ejecuciones y perfeccionamientos ventajosos de la invención son objeto de las reivindicaciones subordinadas.

Según un perfeccionamiento especialmente preferido del procedimiento según la invención, se quema la capa de plástico en el paso adicional, convenientemente sin dejar residuos, formándose en la combustión tan sólo materias no tóxicas, tales como CO2 y/o H2O. Es especialmente ventajoso que la capa de plástico forme durante la combustión una atmósfera de gas protector inerte, por ejemplo CO2.

Como consecuencia de un perfeccionamiento también especialmente preferido del procedimiento, la capa de plástico libera calor durante el paso adicional, pudiendo controlarse la liberación de calor por medio de una configuración deliberada de la capa de plástico. Por ejemplo, una capa de plástico más gruesa, al igual que un revestimiento con un plástico que haya almacenado una alta energía, tal como energía de enlace, origina una mayor liberación de calor.

Se considera como especialmente ventajoso que la pieza de partida sea provista de una capa de plástico, por ejemplo de polietileno, poliestireno o poliéster, estando configurada convenientemente la capa de plástico a la manera de una funda, una película, un tejido o un revestimiento y presentando un espesor de pocos µm hasta 5 mm, especialmente de alrededor de 1 a 3 mm.

A continuación, se explica con más detalle un ejemplo de realización especialmente preferible del procedimiento según la invención haciendo referencia a unas figuras, en las que muestran esquemáticamente y a título de ejemplo:

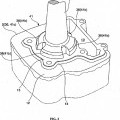

La figura 1, un molde de fundición a presión para un cárter de cigüeñal de un motor de combustión interna con camisas de cilindro revestidas de plástico y

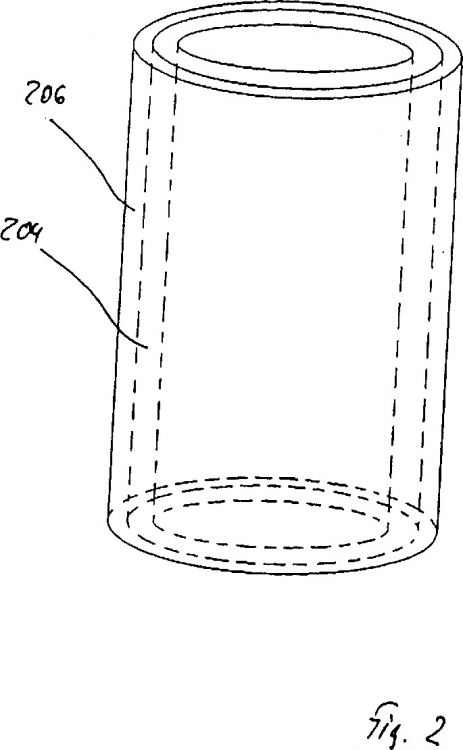

La figura 2, una camisa de cilindro revestida de plástico.

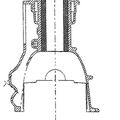

En la figura 1 se representa un molde 100 de fundición a presión para un cárter de cigüeñal de un motor de combustión interna que no se muestra con más detalle. En particular, para reducir el peso del cárter de cigüeñal se emplea en el presente caso como material de fundición una aleación de metal ligero, por ejemplo una aleación de aluminio-silicio o una aleación de magnesio. Las camisas de cilindro 104 experimentan una solicitación especial durante el funcionamiento del motor de combustión interna, de modo que éstas constan de otro material actuante como recubrimiento de fundición. Por ejemplo, las camisas de cilindro 104 se fabrican a base de fundición gris o de una aleación hipereutéctica de aluminio-silicio, la cual comprende cristales primarios de silicio empotrados en la matriz de aluminio, uniformemente configurados y distribuidos.

Las camisas de cilindro 204 se han prefabricado -como se representa en la figura 2- como piezas de inserción y se han provisto de una capa 206 de plástico. En el presente caso, la capa 206 de plástico consiste en polietileno, estireno o poliéster y está aplicada sobre las camisas de cilindro 204. En el ejemplo de realización las camisas de cilindro 204 están provistas de la capa 206 de plástico tan sólo radialmente en el lado exterior, pero se considera también como muy conveniente que la pieza de inserción esté encamisada por todos los lados. En particular, existe entonces una buena protección de la superficie de la pieza de inserción hasta la operación de encapsulado con material fundido. La capa 206 de plástico está configurada a manera de película, tejido, funda o revestimiento.

En el proceso de fundición se llena la cavidad de moldeo 102 del molde 100 de fundición a presión, bajo alta presión, con el caldo metálico del recubrimiento de fundición y se quema entonces, debido a la alta temperatura del caldo, la capa 206 de plástico, en el presente caso en forma no tóxica y sin dejar residuos, con liberación de CO2 y H2O. El CO2 forma una atmósfera a manera de gas protector que impide, durante el proceso de fundición, la formación de una piel de óxido del metal fundido de encapsulado. Asimismo, durante la combustión de la capa 206 de plástico se libera calor y se retarda con ello el enfriamiento del frente del caldo metálico, con lo que se impiden puntos de propagación de frío.

Cuando, según otro ejemplo de realización, se emplean otros plásticos, se puede efectuar eventualmente también una combustión no tóxica y/o no exenta de residuos. Se pueden liberar materias que provoquen en la zona de material compuesto una variación de la aleación y/o de la estructura de la pieza de inserción y/o del recubrimiento de fundición. Por último, mediante una selección y/o acumulación deliberadas del plástico se puede controlar especialmente la liberación de calor. La capa 206 de plástico puede envolver a la...

Reivindicaciones:

1. Procedimiento para fabricar una pieza de material compuesto, en el que una pieza de partida fabricada en un primer paso es unida en un paso adicional con un material de fundición, caracterizado porque, después del primer paso y antes del paso adicional, se provee a la pieza de partida (104, 204) con una capa (206) de plástico, al menos en la zona de material compuesto.

2. Procedimiento según la reivindicación 1, caracterizado porque se quema la capa (206) de plástico en el paso adicional.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque se quema la capa (206) de plástico sin dejar residuos durante el paso adicional.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa (206) de plástico forma, durante su combustión, tan sólo materias no tóxicas.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa (206) de plástico forma, durante su combustión, una atmósfera de gas protector.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa (206) de plástico se quema sin dejar residuos proporcionando CO2 y/o H2O.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa (206) de plástico libera calor durante el paso adicional.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la liberación de calor es controlada por una conformación deliberada de la capa (206) de plástico.

9. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa de plástico empleada (206) está formada por polietileno, poliestireno o poliéster.

10. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa de plástico empleada (206) está configurada a manera de funda, película, tejido o revestimiento.

11. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa de plástico empleada (206) presenta un espesor de unos pocos µm hasta 5 mm, especialmente de alrededor de 1 a 3 mm.

Patentes similares o relacionadas:

PROCEDIMIENTO DE FABRICACIÓN DE UN CUERPO DE CILINDRO DE UN MOTOR, del 7 de Abril de 2011, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un procedimiento de fabricación de un cuerpo de cilindro de un motor , comprendiendo el procedimiento las etapas de: proporcionar una camisa del cilindro que […]

PROCEDIMIENTO DE FABRICACIÓN DE UN CUERPO DE CILINDRO DE UN MOTOR, del 7 de Abril de 2011, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un procedimiento de fabricación de un cuerpo de cilindro de un motor , comprendiendo el procedimiento las etapas de: proporcionar una camisa del cilindro que […]

COQUILLA DE ENFRIAMIENTO PARA LA COLADA DE MATERIALES DE FUNDICION DE ALEACION LIGERA Y EMPLEO DE UNA TAL COQUILLA ASI COMO DE UN MATERIAL DE FUNDICION DE HIERRO, del 17 de Diciembre de 2009, de NEMAK DILLINGEN GMBH: Coquilla de enfriamiento para la colada de piezas fundidas de aleación ligera, fabricada de un material de hierro fundido aleado con Ni y/o Mn, cuyo contenido […]

COQUILLA DE ENFRIAMIENTO PARA LA COLADA DE MATERIALES DE FUNDICION DE ALEACION LIGERA Y EMPLEO DE UNA TAL COQUILLA ASI COMO DE UN MATERIAL DE FUNDICION DE HIERRO, del 17 de Diciembre de 2009, de NEMAK DILLINGEN GMBH: Coquilla de enfriamiento para la colada de piezas fundidas de aleación ligera, fabricada de un material de hierro fundido aleado con Ni y/o Mn, cuyo contenido […]

Procedimiento para la fabricación de una pieza de construcción metálica así como pieza de construcción fabricada de este modo, del 29 de Abril de 2020, de KS HUAYU AluTech GmbH: Procedimiento para la fabricación de una pieza de construcción metálica , en el que a un cuerpo base se le dota de un revestimiento […]

Rotor de una máquina de reluctancia sincrónica, del 9 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Rotor , en particular de una máquina de reluctancia sincrónica que puede funcionar directamente en una red de abastecimiento eléctrica, presentando el rotor […]

Composición de aleación de aluminio con propiedades mecánicas mejoradas a temperatura elevada, del 8 de Mayo de 2019, de Rio Tinto Alcan International Limited: Un material de composite que comprende: i) una matriz de aleación de aluminio que comprende, en porcentaje en peso: Si 0,50 - 1,30 Fe 0,2 - 0,60 Cu 0,15 máximo […]

Pieza de desgaste de acero de bajo carbono y carburo cementado, del 3 de Abril de 2019, de Hyperion Materials & Technologies (Sweden) AB: Una pieza de desgaste que tiene alta resistencia al desgaste y resistencia mecánica, que comprende: un cuerpo; y una pluralidad de insertos de […]

Módulo de piñón de engrase, piñón de engrase y procedimiento para la fabricación de un módulo de piñón de engrase, del 20 de Noviembre de 2018, de SKF Lubrication Systems Germany GmbH: Módulo de piñón de engrase , especialmente para un lubricador, para la aplicación de un lubricante a un elemento a lubricar, especialmente una […]

PROCESO DE FABRICACIÓN DE ÁRBOL DE LEVAS CON COMPONENTE FUNCIONAL COMO INSERTO DE ENSAMBLE Y EL ÁRBOL DE LEVAS OBTENIDO CON EL MISMO, del 1 de Marzo de 2018, de ARBOMEX, S.A. DE C.V: La presente invención se refiere a un árbol de levas con un componente funcional como inserto de ensamble y el proceso de fabricación de dicho árbol de levas, en donde […]