PROCEDIMIENTO PARA FABRICAR GUARNICIONES PARA EL TRATAMIENTO MECANICO DE MATERIAL DE FIBRA PAPELERA ACUOSO.

Procedimiento para fabricar guarniciones (2) para el tratamiento mecánico,

especialmente la molienda, de material de fibra papelera acuoso, las cuales se componen de

- al menos un cuerpo de base (1, 1'''', 1'''''''') y

- al menos una unidad de tratamiento que es tocada por el material fibroso al utilizar la guarnición (2) durante el funcionamiento y que presenta una pluralidad de salientes formados por elementos de tratamiento (5, 5''''), en donde se realizan los pasos siguientes consistentes en que se fabrican por separado los elementos de tratamiento (5, 5''''), se fabrica una máscara (3) que está provista de aberturas pasantes (4), cuya forma corresponde a la del pie (6) de los elementos de tratamiento (5, 5''''), se insertan los elementos de tratamiento (5, 5'''') en las aberturas (4) de la máscara (3), se unen sólidamente los elementos de tratamiento (5, 5'''') y la máscara (3) entre ellos por medio de un procedimiento de soldadura de aporte a alta temperatura y se une la máscara (3) con el cuerpo de base (1, 1'''', 1'''''''')

Tipo: Resumen de patente/invención. Número de Solicitud: W03012930EP.

Solicitante: VOITH PATENT GMBH.

Nacionalidad solicitante: Alemania.

Dirección: SANKT POLTENER STRASSE 43,89522 HEIDENHEIM.

Inventor/es: LANGE, WERNER, DR..

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- D21D1/30C

Clasificación PCT:

- B02C1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › Trituración o disgregación por medio de elementos dotados de movimiento alternativo.

- D21D1/30 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21D TRATAMIENTO DE MATERIAS ANTES DE SU PASO A LA MAQUINA DE PAPEL. › D21D 1/00 Métodos de refinado en pila o de refinado moderno; Pilas de tipo Hollander. › Molinos de disco.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento para fabricar guarniciones para el tratamiento mecánico de material de fibra papelera acuoso.

La invención se refiere a un procedimiento para fabricar guarniciones según la reivindicación 1.

Las guarniciones fabricadas de esta manera sirven sobre todo para la molienda de fibras papeleras, la dispersión de impurezas en el material de fibra papelera o el desmotado, es decir, la disolución de aglomerados de fibras papeleras. Por tanto, se emplean en máquinas de molienda (refinadoras), desmotadoras o dispersoras. Tales máquinas tienen al menos un rotor y al menos un estator con superficies de forma de disco o de forma de cono, sobre las cuales se aplican las guarniciones, de modo que se pueden formar rendijas entre ellas. Muchas guarniciones presentan regletas y ranuras en las superficies de trabajo, por lo que se habla también de "guarniciones de cuchillas". Otras guarniciones, por ejemplo como inserto en dispersoras, tienen la forma de anillos dentados. En el documento DE 195 23 704 A1 se muestran y describen guarniciones de dispersoras. Es sabido que, aparte de la forma de las regletas, las ranuras y los dientes, también el material en el que éstos consisten tiene repercusiones sobre el tratamiento del material fibroso.

En el tratamiento mecánico con ayuda de tales guarniciones las fibras papeleras se encuentran en forma de una suspensión bombeable, es decir, con un contenido de materias sólida de aproximadamente 2 a 8%, o como una materia viscosa con un contenido de materia sólida superior a éste. Las dispersoras trabajan en general con un contenido de materia sólida comprendido entre 15 y 25%.

Las guarniciones están expuestas a desgaste y, por tanto, tienen que sustituirse a intervalos determinados. Sin embargo, el desgaste puede conducir ya también previamente a que se modifique la acción de tratamiento. En efecto, la forma, especialmente la forma de las aristas, y las superficies de las guarniciones tienen una sorprendente influencia sobre el efecto del tratamiento. Estas variaciones adolecen del inconveniente de que desde un instante determinado ya no se puede trabajar de forma óptima con la misma máquina.

Por tanto, es comprensible que se dedique al desarrollo de guarniciones un considerable esfuerzo que se manifiesta en la configuración de su forma y en la selección del material. Se ha visto a este respecto que los materiales que son especialmente adecuados para los elementos de tratamiento tienen propiedades que pueden ser muy problemáticas para el empleo de los mismos en el cuerpo de base de la guarnición. Esto afecta en particular a materiales que son muy duros y quebradizos y que, por tanto, no presentan la tenacidad necesaria para el cuerpo de base. Asimismo, tales materiales son de fabricación relativamente cara y complicada y, en comparación con materiales metálicos normales, solamente pueden tratarse con un alto coste.

El cuerpo de base de un útil de tratamiento establece la unión de los elementos de tratamiento con los demás componentes, por ejemplo con los de un molino. A causa de las grandes fuerzas que se presentan en un molino de esta clase, se imponen altos requisitos de resistencia al cuerpo de base. Tiene que ser posible también fijarlo al molino con seguridad, para lo cual son necesarios, por ejemplo, tornillos fuertemente apretados. A causa de estos requisitos, es necesario un material especialmente resistente y tenaz.

Se conoce ya por el documento DE 196 03 548 A1 un procedimiento para fabricar guarniciones en el que éstas se ensamblan a partir de piezas fabricadas por separado. Según esta publicación, se puede emplear para ello un procedimiento de soldadura de aporte a alta temperatura bajo vacío. Sin embargo, estos procedimientos en sí perfectamente adecuados son de realización complicada y conducen a resistencias que no siempre son suficientes.

En el documento WO 99/37402 A1 se describe un procedimiento para la fabricación de guarniciones de refinadoras con el que es posible ciertamente elegir para las cuchillas un material distinta del material para la placa de base, pero esto es muy costoso y complicado a causa del gran número de piezas individuales que han de ensamblarse exactamente.

Se conoce por el documento US-A-681 270 otro procedimiento para fabricar guarniciones de molienda. También en este caso se fabrican primeramente por separado los listones de molienda, se insertan éstos en una placa y se les une sólidamente con ésta por medio de una soldadura autógena de apuntalamiento. Para realizar este procedimiento de ensamble, los listones de molienda tienen que estar provistas, en su lado inferior, de unas lengüetas de fijación que se introducen a través de las aberturas de la placa, después de lo cual dichas lengüetas sobresalen en el lado inferior de la placa para que pueda ejecutarse a continuación el procedimiento de soldadura autógena.

La invención se basa en el problema de diseñar el procedimiento de fabricación de guarniciones de modo que se simplifique sensiblemente la fabricación y, no obstante, se puedan emplear materiales duros especialmente adecuados para elementos de tratamientos sometidos a grandes esfuerzos.

Este problema se resuelve con las características citadas en la reivindicación 1.

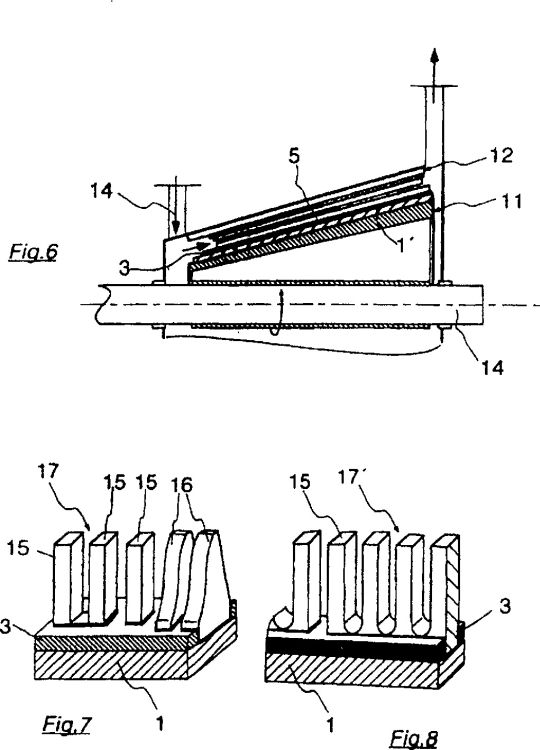

La máscara empleada para el procedimiento puede consistir en una chapa de espesor uniforme en la que se han practicado las aberturas mediante corte por láser. Es fácilmente posible a este respecto que, según sea necesario, se confeccionen aberturas diferentes para guarniciones con acción de molienda diferente. Dado que los elementos de tratamiento se fabrican primero por separado, es posible emplear materiales óptimos para éstos y generar así la forma de la guarnición de una manera relativamente sencilla. En efecto, con ayuda de la máscara existe la posibilidad de posicionar los elementos de tratamiento de manera precisa y segura en los sitios correctos del cuerpo de base y mantenerlos allí durante el proceso de trabajo subsiguiente. Dado que en general se necesita para una guarnición un mayor número de elementos de tratamiento es pertinente realizar la inserción de los elementos en la máscara con ayuda de un dispositivo de funcionamiento automático. El procedimiento no sólo tiene la ventaja de la rápida ejecutabilidad y de la buena automatizabilidad, sino que ofrece también una resistencia muy buena, ya que los elementos de tratamiento pueden unirse tanto con el cuerpo de base como con la máscara. Es especialmente adecuado para ello un procedimiento de soldadura de aporte a alta temperatura con el cual se pueden producir al mismo tiempo, sin mayores dificultades, todas las uniones pertenecientes a la unidad de tratamiento. Tales procedimientos se ejecutan generalmente a temperaturas muy altas, por ejemplo de más de 1000ºC y preferiblemente de alrededor de 1050ºC. En este caso, se emplea ventajosamente una atmósfera de gas protector, por ejemplo argón; es imaginable también un vacío, si bien esto es más costoso.

El contorno periférico de la máscara puede ser algo más pequeño que el del cuerpo de base correspondiente. Se pueden asociar también varias máscaras más pequeñas a un único cuerpo de base segmentándola para ello en dirección periférica. Esto simplifica la configuración tecnológica de molienda de guarniciones de cuchillas oblicuas: Dado que las cuchillas de tales guarniciones son paralelas una a otra en un segmento, se tiene que, en el caso de un mayor número de segmentos por cuerpo de base, se puede mantener más pequeña la desviación de los ángulos de las cuchillas respecto del valor deseado. Es especialmente económico configurar el cuerpo de base en forma de un bastidor de apoyo con zonas portantes en las que se encuentran también los taladros para los tornillos de fijación que se necesitan para instalarlo en el molino. Este bastidor de apoyo puede estar constituido por láminas de chapa colocadas una sobre otra (construcción sándwich) en las que estén ya presente los agujeros de fijación. El sándwich, la máscara y los elementos de tratamiento pueden soldarse uno con otro en una sola operación.

En otros casos, la máscara puede unirse fácilmente con el cuerpo de base, por ejemplo por medio de costuras de soldadura autógena, antes de instalar los elementos de tratamiento.

Se puede suprimir frecuentemente el costoso tratamiento de las estructuras duras en los elementos de tratamiento, ya que la precisión de las guarniciones así fabricadas es más alta que, por ejemplo, en el caso de guarniciones convencionales, es decir, completamente coladas.

Se explica la invención haciendo referencia...

Reivindicaciones:

1. Procedimiento para fabricar guarniciones (2) para el tratamiento mecánico, especialmente la molienda, de material de fibra papelera acuoso, las cuales se componen de

- al menos un cuerpo de base (1, 1', 1'') y

- al menos una unidad de tratamiento que es tocada por el material fibroso al utilizar la guarnición (2) durante el funcionamiento y que presenta una pluralidad de salientes formados por elementos de tratamiento (5, 5'),

en donde se realizan los pasos siguientes consistentes en que

se fabrican por separado los elementos de tratamiento (5, 5'),

se fabrica una máscara (3) que está provista de aberturas pasantes (4), cuya forma corresponde a la del pie (6) de los elementos de tratamiento (5, 5'),

se insertan los elementos de tratamiento (5, 5') en las aberturas (4) de la máscara (3),

se unen sólidamente los elementos de tratamiento (5, 5') y la máscara (3) entre ellos por medio de un procedimiento de soldadura de aporte a alta temperatura y

se une la máscara (3) con el cuerpo de base (1, 1', 1'').

2. Procedimiento según la reivindicación 1, caracterizado porque se establecen las sólidas uniones de los elementos de tratamiento (5, 5') con la máscara (3) por medio de un paso del procedimiento en el que se unen también los elementos de tratamiento (5, 5') con el cuerpo de base (1, 1', 1'').

3. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el procedimiento de soldadura de aporte a alta temperatura se realiza a una temperatura de más de 1000ºC.

4. Procedimiento según la reivindicación 3, caracterizado porque el procedimiento de soldadura de aporte a alta temperatura se realiza bajo vacío o bajo atmósfera de gas protector.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque mediante la operación en la que se unen entre ello los elementos de tratamiento (5, 5') y la máscara (3) se establece al mismo tiempo una unión de la máscara (3) y el cuerpo de base (1, 1', 1'') en las superficies de contacto de los mismos.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se fabrica un cuerpo de base (1'') que está configurado como un bastidor de apoyo con zonas portantes en las que pueden encontrarse unos agujeros (10) para tornillos de fijación.

7. Procedimiento según la reivindicación 6, caracterizado porque el cuerpo de base (1'') se construye a partir de capas, especialmente láminas de chapa (19, 19', 19'') superpuestas y unidas una con otra.

8. Procedimiento según la reivindicación 7, caracterizado porque las capas, especialmente las láminas de chapa (19, 19', 19''), se sueldan por aporte una con otra y porque esto se realiza al mismo tiempo que la soldadura de aporte de los elementos de tratamiento (5, 5') y la máscara (3).

9. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se endurecen los elementos de tratamiento (5, 5') al enfriarlos después de la soldadura de aporte a alta temperatura.

10. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque las superficies de los elementos de tratamiento (5, 5') tocadas por el material fibroso al utilizar la guarnición (2) durante el funcionamiento son sometidas a un tratamiento superficial durante la soldadura de aporte a alta temperatura o inmediatamente después de ésta.

11. Procedimiento según la reivindicación 10, caracterizado porque el tratamiento superficial incrementa la dureza y/o la resistencia al desgaste de los elementos de tratamiento (5, 5').

12. Procedimiento según la reivindicación 10 u 11, caracterizado porque la soldadura de aporte a alta temperatura y el tratamiento superficial se realizan en el mismo horno.

13. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se fabrican los elementos de tratamiento (5, 5') y el cuerpo de base (1, 1', 1'') a partir de materiales diferentes.

14. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se fabrican el cuerpo de base (1, 1', 1'') y la máscara (3) a partir de materiales cuyo coeficientes de dilatación térmica son iguales con una tolerancia de ± 10%.

15. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se fabrica la máscara (3) a partir de una chapa y porque se practican las aberturas (4) mediante corte por láser.

16. Procedimiento según la reivindicación 15, caracterizado porque se elige el contorno exterior de la chapa de modo que corresponda sustancialmente al contorno exterior del cuerpo de base (1, 1', 1'').

17. Procedimiento según la reivindicación 15, caracterizado porque se incrusta la máscara (3) en el cuerpo de base (1, 1', 1'').

18. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se fabrica la máscara (3) a partir de una aleación de acero al Cr-Ni.

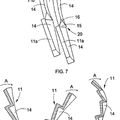

19. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque los elementos de tratamiento (5, 5') son resaltos de forma de listón que se extienden perpendicularmente al cuerpo de base (1, 1', 1'') y entre los cuales se encuentran unas ranuras (8).

20. Procedimiento según la reivindicación 19, caracterizado porque la proyección de los resaltos de forma de listón más allá de la máscara (3) está comprendida entre 2 y 20 mm.

21. Procedimiento según la reivindicación 19 ó 20, caracterizado porque la anchura de los resaltos de forma de listón está comprendida entre 2 y 30 mm, preferiblemente entre 2 y 10 mm.

22. Procedimiento según cualquiera de las reivindicaciones 1 a 18, caracterizado porque los elementos de tratamiento son dientes (15, 16) que se extienden perpendicularmente al cuerpo de base (1, 1', 1'').

Patentes similares o relacionadas:

REFINADOR, del 8 de Junio de 2010, de METSO PAPER, INC.: Una superficie de refinado para un refinador destinado para desfibrar material que contiene lignocelulosa, comprendiendo el refinador al menos dos superficies de refinado […]

REFINADOR, del 8 de Junio de 2010, de METSO PAPER, INC.: Una superficie de refinado para un refinador destinado para desfibrar material que contiene lignocelulosa, comprendiendo el refinador al menos dos superficies de refinado […]

ELEMENTO DE REFINO, del 13 de Mayo de 2010, de METSO PAPER, INC.: Un elemento de refino para refinadoras del tipo de discos, destinado para trabajar material fibroso, en donde la superficie del elemento de refino […]

ELEMENTO DE REFINO, del 13 de Mayo de 2010, de METSO PAPER, INC.: Un elemento de refino para refinadoras del tipo de discos, destinado para trabajar material fibroso, en donde la superficie del elemento de refino […]

Procedimiento para vigilar un circuito de agente de bloqueo de una junta de sellado dinámica y equipo con una junta de sellado dinámica, del 1 de Abril de 2020, de NETZSCH-FEINMAHLTECHNIK GMBH: Procedimiento para vigilar parámetros físicos de un agente de bloqueo en un circuito de agente de bloqueo de una junta de sellado dinámica de un equipo […]

PROCESO PARA SEPARAR EL MINERAL DE LAS BOLAS DE ACERO GASTADAS O BOLAS DE ACERO FRACTURADAS QUE SALEN DE UN MOLINO SEMIAUTÓGENO (SAG) CONJUNTAMENTE CON MINERAL MOLIDO, del 29 de Agosto de 2019, de LMAGNE INGENIERÍA LTDA: La presente invención se refiere a un proceso para separar el mineral de las bolas de acero gastadas o bolas de acero fracturadas que salen de un molino semiautógeno […]

Picador/triturador longitudinal alternativo, para moler cannabis, del 9 de Septiembre de 2015, de ACOSTA SANTOS, Alvaro: 1. Picador/desmenuzador para moler cannabis o similares, caracterizado porque consta de dos semicuerpos , de igual longitud, uno de los […]

Picador/triturador longitudinal alternativo, para moler cannabis, del 9 de Septiembre de 2015, de ACOSTA SANTOS, Alvaro: 1. Picador/desmenuzador para moler cannabis o similares, caracterizado porque consta de dos semicuerpos , de igual longitud, uno de los […]

APARATO TRITURADOR., del 16 de Marzo de 2007, de FRACTUM APS: Aparato para triturar artículos tales como grandes piedras, trozos de roca, escorias de acero u hormigón y que comprende un martillo pilón pesado en un cuerpo tubular […]

METODO Y APARATO PARA LA EXTRACCION DE RESINAS DE PLANTAS., del 16 de Noviembre de 2006, de DELP, REINARD C.: Un método de extraer resina de material vegetal, incluyendo dicho método los pasos de: colocar una cantidad de agua que tiene una temperatura del orden de 0 grados a […]

PIEZA SUPERPUESTA PARA UNA DESTRUCTORA DE DOCUMENTOS PARA RECIBIR Y ALIMENTAR DOCUMENTOS., del 1 de Enero de 2006, de SCHWELLING, HERMANN: Pieza superpuesta para destructoras de documentos para la recepción y la alimentación de documentos, presentando la destructora de documentos una carcasa, […]