PROCEDIMIENTO DE FABRICACION DE UN CONTENEDOR ELECTRICO.

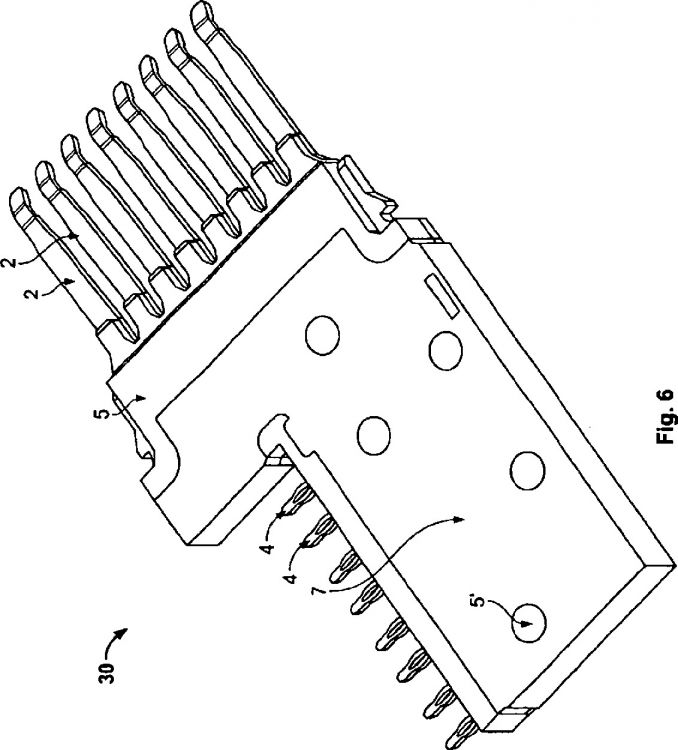

Un procedimiento para fabricar un módulo (30) de contacto eléctrico,

comprendiendo dicho procedimiento las siguientes etapas:

formar un bastidor (10) de montaje de conductores eléctricos, en el que se forma al menos una banda (1, 1'') de soporte en el bastidor (10) de montaje de conductores eléctricos, de tal forma que se mantienen los conductores eléctricos en una posición mutua predeterminada,

sobremoldear el bastidor (10) de montaje de conductores eléctricos con un primer material dieléctrico (5) en una primera etapa de sobremoldeo, obteniendo de ese modo un primer bastidor (20) de montaje sobremoldeado, en el que se forma al menos una abertura (6, 6'') en el primer bastidor (20) de montaje sobremoldeado, de forma que se puede acceder a al menos una banda (1, 1'') de soporte para extraerla,

extraer la al menos una banda (1, 1'') de soporte en el primer bastidor (20) de montaje sobremoldeado después de la finalización de la primera etapa de sobremoldeo, y sobremoldear el primer bastidor (20) de montaje sobremoldeado con un segundo material dieléctrico (7) en una segunda etapa de sobremoldeo, de tal forma que se rellene la al menos una abertura (6, 6'') y un espacio restante entre los conductores eléctricos después de la extracción de la al menos una banda (1, 1'') de soporte

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07008711.

Solicitante: TYCO ELECTRONICS NEDERLAND B.V.

Nacionalidad solicitante: Países Bajos.

Dirección: RIETVELDENWEG 32,5201 AG'S-HERTOGENBOSCH.

Inventor/es: VAN HOOF,RANDY, SCHEEFHALS,FRED, BERENS,LUC, VAN DER BRUGGEN,TON.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Abril de 2007.

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- H01R43/24 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01R CONEXIONES CONDUCTORAS DE ELECTRICIDAD; ASOCIACION ESTRUCTURAL DE UNA PLURALIDAD DE ELEMENTOS DE CONEXION ELECTRICA AISLADOS UNOS DE OTROS; DISPOSITIVOS DE ACOPLAMIENTO; COLECTORES DE CORRIENTE. › H01R 43/00 Aparatos o procedimientos especialmente adaptados a la fabricación, montaje, entretenimiento o la reparación de conectores de líneas o de colectores de corriente o para acoplar conductores eléctricos (líneas para trole B60M 1/28). › Unión por moldeado sobre las piezas de contacto.

Clasificación PCT:

- H01R43/24 H01R 43/00 […] › Unión por moldeado sobre las piezas de contacto.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de fabricación de un conector eléctrico.

La presente invención versa acerca de un procedimiento para fabricar un conector eléctrico.

Con la tendencia actual hacia componentes eléctricos más pequeños, rápidos y de mayor rendimiento, como un procesador utilizado en ordenadores, dispositivos de encaminamiento, conmutadores, etc., se ha vuelto cada vez más importante que las interfaces eléctricas a lo largo del recorrido eléctrico también operen a mayores frecuencias y con mayores densidades con un mayor rendimiento.

En un enfoque tradicional para interconectar placas de circuito impreso, una placa de circuito impreso sirve como placa base y la otra como una placa dependiente. Normalmente, la placa base tiene un conector, denominado habitualmente cabezal, que incluye una pluralidad de patillas o contactos de señales, que se conectan a vías conductoras en la placa base. El conector de la placa dependiente, denominado habitualmente un receptáculo, también incluye una pluralidad de contactos o patillas. Normalmente, el receptáculo es un conector de ángulo recto que interconecta la placa base con la placa dependiente, de forma que se puedan encaminar señales entre las dos. Normalmente, el conector de ángulo recto incluye una cara de unión que recibe la pluralidad de patillas de señales del cabezal en la placa base y una cara de montaje que se conecta con la placa dependiente. Asimismo, el cabezal comprende una cara de unión adaptada para unirse con la cara de unión del conector de ángulo recto y una cara de montaje que se conecta con la placa base.

Según aumentan las frecuencias de transmisión de las señales a través de estos conectores, se vuelve más deseable mantener una impedancia deseada a través del conector para minimizar la degradación de la señal. A veces se proporciona un blindaje de puesta a tierra en el módulo para reducir la interferencia o la diafonía. Además, se puede añadir un blindaje de puesta a tierra a los contactos puestos a tierra en el cabezal conector. Mejorar el rendimiento del conector y aumentar la densidad del contacto para aumentar la capacidad de transporte de señales sin aumentar el tamaño de los conectores es un reto.

Algunos conectores más antiguos, que siguen estando en uso en la actualidad, operan a tasas de transmisión de un gigabit por segundo o menos. En cambio, muchos de los conectores actuales de alto rendimiento son capaces de operar a tasas de transmisión de hasta 10 gigabits o más por segundo. Como cabría esperar, el conector de mayor rendimiento también tiene asociado un mayor coste.

Cuando se intenta diseñar un conector eléctrico que tiene una separación reducida entre patillas de señales, de forma que se obtenga un conector eléctrico con un tamaño reducido o con una mayor densidad de patillas, las patillas de señales están fabricadas más delgadas y por lo tanto son más frágiles y es más probable que se doblen o rompan. Cuando se implementan estos conectores eléctricos en aplicaciones de alta velocidad que suponen tasas elevadas de transmisión de datos, es vital garantizar un gran nivel de rendimiento eléctrico. Sin embargo, la impedancia y otras propiedades eléctricas importantes de un conector eléctrico dependen de la disposición geométrica mutua de las patillas de señales. Por lo tanto, es un reto diseñar un conector eléctrico que tiene una menor separación entre sus contactos, mientras que se garantiza un mayor rendimiento eléctrico.

Otro problema, que puede ocurrir en conectores eléctricos, es que los contactos en el alojamiento del conector eléctrico, en particular las piezas resilientes que están ubicadas en el extremo de los contactos eléctricos, pueden estar colocadas de forma imprecisa. Esta colocación imprecisa se considera un mecanismo de falta de aprobación conforme a las pruebas de homologación de conectores eléctricos utilizadas para los conectores de telecomunicaciones como Telcordia GR-1217-Core en el mercado estadounidense. Esta colocación imprecisa de la pieza resiliente de los contactos eléctricos en un conector eléctrico puede producirse durante la producción, la manipulación, la inserción, la manipulación de la placa, la unión, etc. Además, puede haber como resultado interferencias que provoquen desviaciones de la fuerza normal de contacto que ha sido diseñada originalmente. Además, la fuerza normal de contacto también puede decaer con el tiempo debido a la relajación de esfuerzos o deformaciones de las piezas resilientes de los contactos eléctricos o deformaciones de las piezas plásticas del conector del alojamiento. Si se reduce la fuerza normal de contacto hasta niveles bajos, cualquier disminución adicional podría ser inaceptable y la fuerza normal de contacto podría alcanzar valores mínimos críticos.

En un conector de alta velocidad, que soporta tasas elevadas de transmisión de datos y frecuencias elevadas, el diseño del material dieléctrico que rodea los conductores eléctricos es vital. En efecto, para permitir unas propiedades eléctricas constantes a lo largo del recorrido de las señales transportadas por los conductores eléctricos en el conector eléctrico, las propiedades dieléctricas del material que rodea los conductores eléctricos deberían ser tan continuas como sea posible, y se deberían evitar irregularidades en el material dieléctrico. En particular, se debería evitar introducir cavidades en el material sobremoldeado, que están llenas de aire, que tienen distintas propiedades eléctricas que el propio material sobremoldeado, dado que introducen diferencias en las características dieléctricas en el material dieléctrico, introduciendo de ese modo irregularidades en el recorrido eléctrico de una señal, y reduciendo por lo tanto el rendimiento eléctrico del conector eléctrico.

El documento EP 1 359 644 A2 da a conocer un bastidor de montaje que tiene proyecciones que reciben componentes, tal como conectores eléctricos, adaptados para recibir un componente en el mismo, tal como un filtro de ferrita y que tiene medios para fijar la posición del componente en el bastidor de montaje durante los procedimientos de premoldeo o de sobremoldeo.

El documento US-A-4785532 da a conocer un procedimiento para fabricar un mazo de conectores que se puede montar en un medio de pared de un envase que tiene al menos una esquina, tal como un mazo de conectores que tiene una pluralidad de miembros del recorrido, incluyendo cada uno una primera sección de contacto, una segunda sección de contacto y una sección de cuerpo entre las mismas, estando dispuestas dichas primeras secciones de contacto de dichos miembros del recorrido en una primera porción de dicho medio de pared del envase y estando dispuestas dichas segundas secciones de contacto en una segunda porción de dicho medio de pared del envase estando situada dicha al menos una esquina entre dichas porciones primera y segunda de pared.

Un objetivo de la invención es proporcionar un procedimiento para fabricar un módulo de contacto eléctrico y un procedimiento para montar un conector eléctrico, que permiten obtener un conector eléctrico que tiene características eléctricas mejoradas.

Este objetivo se consigue mediante el objeto de las reivindicaciones independientes. Las realizaciones preferentes son el objeto de las reivindicaciones dependientes.

Una realización de la invención proporciona un procedimiento para fabricar un módulo de contacto eléctrico, comprendiendo dicho procedimiento formar un bastidor de montaje de conductores eléctricos, en el que se forma al menos una banda de soporte en el bastidor de montaje de conductores eléctricos de tal forma que se mantienen los conductores eléctricos en una posición mutua predeterminada, sobremoldear el bastidor de montaje de conductores eléctricos con un primer material dieléctrico en una primera etapa de sobremoldeado, obteniendo de ese modo un primer bastidor sobremoldeado de montaje, en el que se forma al menos una abertura en el primer bastidor sobremoldeado de montaje, de forma que se puede acceder a al menos una banda de soporte para extraerla, extrayendo la al menos una banda de soporte del primer bastidor sobremoldeado de montaje después de la finalización de la primera etapa de sobremoldeado, y sobremoldear el primer bastidor sobremoldeado de montaje con un segundo material dieléctrico en una segunda etapa de sobremoldeado de tal forma que se rellene la al menos una abertura y un espacio restante entre los conductores eléctricos después la extracción de la al menos una banda de soporte.

A continuación se describirá en detalle la presente invención en base a las figuras...

Reivindicaciones:

1. Un procedimiento para fabricar un módulo (30) de contacto eléctrico, comprendiendo dicho procedimiento las siguientes etapas:

2. El procedimiento conforme a la reivindicación 1, en el que dicha banda (1, 1') de soporte está formada como una banda fabricada de un mismo material conductor que el material conductor utilizado para formar el bastidor (10) de montaje de conductores eléctricos, en el que dicha banda conecta los conectores eléctricos entre sí.

3. El procedimiento conforme a la reivindicación 2, en el que dicha etapa de extracción de la al menos una banda (1, 1') de soporte comprende separar los puntos de conexión entre los conectores eléctricos, aislando eléctricamente de ese modo los conectores eléctricos entre sí.

4. El procedimiento conforme a una de las reivindicaciones 1 a 3, en el que las dos bandas (1, 1') de soporte están formadas en el bastidor (10) de montaje de conductores eléctricos, y hay formadas dos aberturas (6, 6') correspondientes en el primer bastidor (20) de montaje sobremoldeado, de forma que se puede acceder a las dos bandas (1, 1') de soporte para extraerlas.

5. El procedimiento conforme a una de las reivindicaciones 1 a 4, en el que se forma una segunda banda (2) de soporte, que es distinta de la al menos una banda (1, 1') de soporte, en el bastidor (10) de montaje de conductores eléctricos en una cara de unión de los conductores eléctricos, y dicho procedimiento comprende además la extracción de dicha segunda banda (1'') (2) de soporte después de la finalización de la segunda etapa de sobremoldeo, aislando eléctricamente de ese modo los contactos de unión entre sí.

6. El procedimiento conforme a una de las reivindicaciones 1 a 5, en el que el primer bastidor (20) de montaje sobremoldeado está sobremoldeado en la segunda etapa de sobremoldeo con un segundo material dieléctrico (7) que es idéntico al primer material dieléctrico (5) utilizado en la primera etapa de sobremoldeo.

7. El procedimiento conforme a una de las reivindicaciones 1 a 5, en el que el primer bastidor (20) de montaje sobremoldeado está sobremoldeado en la segunda etapa de sobremoldeo con un segundo material dieléctrico (7) que es distinto del primer material dieléctrico (5) utilizado en la primera etapa de sobremoldeo y que tiene una temperatura de fusión menor que la temperatura de fusión del primer material dieléctrico (5).

8. El procedimiento conforme a una de las reivindicaciones 1 a 7, en el que se inserta una pluralidad de módulos (30) de contacto eléctrico en un alojamiento para formar un conector eléctrico.

Patentes similares o relacionadas:

Procedimiento para la fabricación de un conector estanco y conector estanco obtenido, del 18 de Septiembre de 2019, de GJM, S.A.: Procedimiento para la fabricación de un conector estanco, que comprende: • una primera fase en la que se conectan unos cables a una base […]

Conector enchufable, herramienta y procedimiento para su fabricación, del 14 de Agosto de 2019, de ERNI Production GmbH & Co. KG: Herramienta para el moldeo por inyección de un conector enchufable , que presenta una zona de base y varios noyos (31a, 31b, 31c, 31d, 31e, 31f, […]

Elemento de toma de corriente para un módulo acumulador de energía, del 9 de Enero de 2019, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Elemento de toma de corriente para un módulo acumulador de energía, comprendiendo: - un elemento de contacto constituido de un primer […]

Conexión enchufable con un conector enchufable y un cable conectado con él, del 23 de Octubre de 2018, de WEIDMULLER INTERFACE GMBH & CO. KG: Conexión enchufable con un conector enchufable y con al menos un cable conectado con él, que presenta al menos uno o varios conductores aislados individualmente […]

Prensa de moldeo por inyección, del 31 de Enero de 2018, de CURTI COSTRUZIONI MECCANICHE S.P.A: Prensa de moldeo por inyección, que comprende una pluralidad de moldes y un inyector para cada molde, comprendiendo cada inyector un tornillo de inyección, […]

Puente entre pisos, del 17 de Agosto de 2016, de PHOENIX CONTACT GMBH & CO. KG: Puente entre pisos para puentear eléctricamente dos contactos (K1, K2) situados uno sobre otro en la dirección de introducción en un soporte, presentando […]

Dispositivo de conexión para alimentar un equipo eléctrico, del 27 de Enero de 2016, de VALEO SYSTEMES THERMIQUES: Dispositivo de conexión para alimentar un equipo eléctrico, comprendiendo dicho dispositivo:

- un primer conductor eléctrico configurado para ser unido eléctricamente […]

Dispositivo de conexión para alimentar un equipo eléctrico, del 27 de Enero de 2016, de VALEO SYSTEMES THERMIQUES: Dispositivo de conexión para alimentar un equipo eléctrico, comprendiendo dicho dispositivo:

- un primer conductor eléctrico configurado para ser unido eléctricamente […]

Procedimiento y aparato para fabricar cables de conexión, del 27 de Enero de 2016, de CURTI COSTRUZIONI MECCANICHE S.P.A: Un aparato para fabricar los extremos de cables eléctricos , que comprende una sección (B) para un moldeo por inyección en al menos uno de dichos extremos, comprendiendo […]

Procedimiento y aparato para fabricar cables de conexión, del 27 de Enero de 2016, de CURTI COSTRUZIONI MECCANICHE S.P.A: Un aparato para fabricar los extremos de cables eléctricos , que comprende una sección (B) para un moldeo por inyección en al menos uno de dichos extremos, comprendiendo […]