ENVASE PARA VARIOS COMPONENTES CON MICROMEZCLADOR ESTATICO Y PROCEDIMIENTO PARA FABRICAR LAS FORMULACIONES.

Un sistema de envasado con como mínimo dos cámaras de alimentación separadas destinado a la preparación in situ de formulaciones de como mínimo dos componentes que hasta el momento de su utilización se mantienen separados entre sí que comprende como mínimo un micromezclador estático,

caracterizado por que el micromezclador comprende como mínimo un componente en forma de placa (1), en donde la placa (1):

- comprende como mínimo una abertura de entrada (2) para la entrada de como mínimo un flujo de educto en un canal de conexión (3) situado en el plano de la placa y como mínimo una abertura de salida (4) para la salida del flujo de educto a una zona de mezclado (5) situada en el plano de la placa,

- en donde la abertura de entrada (2) está comunicada con las aberturas de salida (4) mediante el canal de conexión (3) situado en el plano de la placa y

- en donde el canal de conexión (3) antes de la desembocadura en la zona de mezclado (5) está dividido mediante unidades de microestructuras (6) en dos o más canales parciales (7), en donde las anchuras de los canales parciales (7) son del orden de milímetros a fracciones de milímetro y son menores que la anchura de la zona de mezclado (5),

y en donde la relación entre la anchura máxima del canal de conexión (3) y la anchura de los canales parciales (7) en su salida a la zona de mezclado (5) es superior a

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/006041.

Solicitante: THE PROCTER AND GAMBLE COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE PROCTER & GAMBLE PLAZA,CINCINNATI, OHIO 45202.

Inventor/es: SENDELBACH, GERHARD, SCHANZ, GERHARD.

Fecha de Publicación: .

Fecha Concesión Europea: 4 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- A61K8/02 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61K PREPARACIONES DE USO MEDICO, DENTAL O PARA EL ASEO (dispositivos o métodos especialmente concebidos para conferir a los productos farmacéuticos una forma física o de administración particular A61J 3/00; aspectos químicos o utilización de substancias químicas para, la desodorización del aire, la desinfección o la esterilización, vendas, apósitos, almohadillas absorbentes o de los artículos para su realización A61L; composiciones a base de jabón C11D). › A61K 8/00 Cosméticos o preparaciones similares para el aseo. › caracterizadas por una forma física especial.

- A61Q19/00 A61 […] › A61Q USO ESPECIFICO DE COSMETICOS O DE PREPARACIONES SIMILARES PARA EL ASEO. › Preparaciones para el cuidado de la piel.

- A61Q5/06 A61Q […] › A61Q 5/00 Preparaciones para el cuidado del cabello. › Preparaciones para modelar el cabello, p.ej. para dar forma o color temporalmente.

- A61Q5/10 A61Q 5/00 […] › Preparaciones para teñir de manera permanente el cabello o el vello.

- B01F13/00K2

- B01F13/00M2B

- B01F13/00M2C

- B01F5/04C14C

- B65D83/14J

Clasificación PCT:

- A61K8/00 A61K […] › Cosméticos o preparaciones similares para el aseo.

- A61K9/00 A61K […] › Preparaciones medicinales caracterizadas por un aspecto particular.

- B01F13/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › Otros mezcladores; Instalaciones para efectuar mezclas, incluyendo combinaciones de mezcladores de tipos diferentes.

- B01F5/04 B01F […] › B01F 5/00 Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04). › Mezcladores de inyectores.

- B01J19/00 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B05B11/00 B […] › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05B APARATOS DE PULVERIZACION; APARATOS DE ATOMIZACION; TOBERAS O BOQUILLAS (mezcladores de pulverización con toberas B01F 5/20; procedimientos para aplicar líquidos u otros materiales fluidos a superficies por pulverización B05D). › Aparatos monobloques manuales en los que la salida de líquido u otro material fluido se produce por el operador en el momento de la utilización.

- B65D83/14 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 83/00 Recipientes o paquetes con medios especiales para distribuir su contenido (medios de distribución incorporados a cierres móviles o no permanentemente asegurados al recipiente B65D 47/00; para tiendas, almacenes, oficinas, bares, o similares A47F 1/04; vitrinas o muebles de exposición con sistemas de distribución A47F 3/02; cargadores o depósitos para tornillos o tuercas combinadas con llaves para tuercas, llaves inglesas o destornilladores B25B 23/06; para utilizarlos en unión con la manipulación de hojas, bandas o materiales filamentosas B65H). › para distribución de líquidos o semilíquidos por presión interna de gas, es decir, recipientes con aerosol que tienen propelente.

Clasificación antigua:

- A61K8/00 A61K […] › Cosméticos o preparaciones similares para el aseo.

- A61K9/00 A61K […] › Preparaciones medicinales caracterizadas por un aspecto particular.

- B01F13/00 B01F […] › Otros mezcladores; Instalaciones para efectuar mezclas, incluyendo combinaciones de mezcladores de tipos diferentes.

- B01F5/04 B01F 5/00 […] › Mezcladores de inyectores.

- B01J19/00 B01J […] › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B05B11/00 B05B […] › Aparatos monobloques manuales en los que la salida de líquido u otro material fluido se produce por el operador en el momento de la utilización.

- B65D83/14 B65D 83/00 […] › para distribución de líquidos o semilíquidos por presión interna de gas, es decir, recipientes con aerosol que tienen propelente.

Fragmento de la descripción:

Envase para varios componentes con micromezclador estático y procedimiento para fabricar las formulaciones.

La presente invención se refiere a un sistema de envasado con, como mínimo, dos cámaras de alimentación destinadas a la preparación in situ de formulaciones de, como mínimo, dos componentes que hasta el momento de su utilización se mantienen separados entre sí, y con un micromezclador estático integrado dotado de componentes mezcladores especiales con forma de placas.

En los productos de aplicación que constan de varias sustancias, con frecuencia existe el riesgo de que los productos no sean estables durante un tiempo prolongado, porque algunas de las sustancias que contiene pueden reaccionar entre sí de modo no deseado. Por este motivo los productos contienen diversos aditivos. Los aditivos presentan el inconveniente de que encarecen los productos, pueden influir de forma no deseada en las características de aplicación y, en especial, pueden ocasionar efectos secundarios. Para evitar estos problemas, los productos pueden estar presentes en forma de preparados de varios componentes, de modo que las sustancias no compatibles están contenidas en componentes distintos, que sólo se mezclan inmediatamente antes de la aplicación. Los preparados de varios componentes también se utilizan en otras aplicaciones, de modo que una primera formulación contiene precursores o derivados adecuados de las sustancias activas propiamente dichas y las sustancias activas sólo se liberan o se forman después del mezclado con una segunda formulación. Aplicaciones de este tipo son, por ejemplo, la formación o liberación retardada de principios activos farmacéuticos o cosméticos, la formación de colorantes oxidantes para cabello a partir de precursores de colorantes y agentes oxidantes, o bien el curado retardado de adhesivos o masillas después de la adición de endurecedores adecuados.

La utilización de preparados de varios componentes con frecuencia se realiza mediante su extracción de embalajes separados o de cámaras de alimentación separadas de un único embalaje, y su mezclado sacudiéndolas o agitándolas a mano. Otra posibilidad es conducir las formulaciones separadas, mediante un sistema de transporte adecuado, a una abertura de salida común, que comprende un dispositivo adecuado para mezclar los componentes. Con frecuencia estos sistemas presentan el inconveniente de que la calidad, la consistencia o la eficacia de la mezcla no son satisfactorias. En los medios viscosos se puede presentar una falta de homogeneidad, y en los medios líquidos no viscosos frecuentemente no es posible la formación de mezclas de dispersión fina tales como las emulsiones o microemulsiones.

En el documento WO 00/54890, en el documento WO 00/54735 y en el SÖFW-Journal, Año 128, 11-2002, pág. 55, se describe el empleo de micromezcladores estáticos para mezclar in situ formulaciones cosméticas o farmacéuticas inmediatamente antes de su utilización. Los sistemas de micromezcladores a utilizar se describen en los documentos WO 01/43857, DE 195 11 603 (WO 96/30113), DE 197 46 583 (WO 99/20379), DE 197 46 584 (WO 99/20382), DE 197 46 585 (WO 99/20906), US-B-6494614 y DE 198 54 096 (WO 00/31422). El procedimiento de mezclado se basa en que los componentes se conducen a través de canales que se entrecruzan repetidamente y se someten a las múltiples condiciones de corte en los canales comunicantes del micromezclador. La diferencia de viscosidad de los medios a mezclar es un parámetro crítico: cuanto mayor sea dicha diferencia, tanto peor es el proceso de formación de emulsión. En especial, es difícil conseguir buenas emulsiones cuando se emplean aceites viscosos. Los sistemas de mezclado descritos comprenden un recorrido de mezclado relativamente largo, en el que permanecen en reposo los componentes mezclados de forma incompleta o parcial, lo que es perjudicial cuando los componentes son incompatibles. Además, los microcanales relativamente largos ocasionan una caída de presión relativamente grande, que el sistema mezclador debe compensar aplicando una mayor fuerza para transportar los componentes.

El objeto del documento WO 00/54890 es dar a conocer un sistema de envasado, según el preámbulo de la reivindicación 1.

Por ello, es deseable poner a disposición otros sistemas mejorados para el mezclado de dos o más componentes inmediatamente antes de su utilización, que no presenten dichos inconvenientes.

Este objetivo se consigue mediante un sistema de envasado con, como mínimo, dos cámaras de alimentación destinadas a la preparación in situ de formulaciones de, como mínimo, dos componentes que hasta el momento de su utilización se mantienen separados entre sí. El sistema de envasado comprende, como mínimo, un micromezclador estático, el cual comprende, como mínimo, un componente en forma de placa, en donde la placa:

A continuación, se emplea el término fluido

para designar a una sustancia gaseosa o líquida, o a una mezcla de tales sustancias, que puede tener contener disueltas o dispersadas una o varias sustancias sólidas, líquidas o gaseosas. El concepto mezclar

también incluye los procesos de disolver, dispersar o emulsionar. En consecuencia, el concepto mezcla

comprende disoluciones, emulsiones líquido-líquido, y dispersiones gas-líquido y sólido-líquido.

El término canales parciales

también comprende la separación del flujo de educto en flujos parciales mediante unidades de microestructuras integradas inmediatamente antes de la salida a la zona de mezclado. Las dimensiones, en particular la longitud y la anchura de dichas unidades integradas pueden ser del orden de un milímetro o, preferiblemente, menores que un milímetro. Preferiblemente, los canales parciales tienen la longitud absolutamente mínima necesaria para el control del flujo, por lo que, para un caudal dado, requieren presiones comparativamente bajas. Preferiblemente, los canales parciales no se entrecruzan. Preferiblemente, la relación entre la longitud y la anchura de los canales parciales está en el intervalo de 1:1 a 20:1, en particular, de 8:1 a 12:1, con especial preferencia aproximadamente 10:1. Preferiblemente, las unidades de microestructuras integradas están configuradas de modo que la velocidad del flujo de educto en la salida es superior a la velocidad de entrada en el canal de conexión y, preferiblemente, también superior a la velocidad del flujo de producto a través de la zona de mezclado.

Los canales de conexión y canales parciales realizados sobre las placas pueden tener cualquier forma deseada. Tanto las placas como cada uno de los canales que contienen pueden tener una altura, anchura y espesor diferentes, para poder transportar medios y cantidades diferentes. La forma básica de las placas es discrecional; pueden ser redondas, por ejemplo, circulares o elípticas, o bien angulares, por ejemplo, rectangulares o cuadrangulares. También se puede diseñar de modo óptimo la placa a fin de conseguir una fabricación lo más sencilla posible, reducir al máximo el peso y la superficie no aprovechada. Las salidas de los canales parciales se pueden disponer discrecionalmente, pueden ser rectas o tener cualquier forma geométrica deseada. Por ejemplo, las salidas pueden estar dispuestas sobre una línea circular, en especial cuando la zona de mezclado está totalmente encerrada por el plano de la placa. Es posible conducir más de dos componentes (A, B, C, etc.) a un disco y mezclarlos con relaciones cuantitativas iguales o diferentes. Los canales parciales pueden discurrir con cualesquiera ángulos entre sí o respecto a la línea sobre la que están situadas las salidas a la zona de mezclado. Se pueden disponer contiguos varios canales parciales que conducen, por ejemplo, el componente A, y en la sección vecina...

Reivindicaciones:

1. Un sistema de envasado con como mínimo dos cámaras de alimentación separadas destinado a la preparación in situ de formulaciones de como mínimo dos componentes que hasta el momento de su utilización se mantienen separados entre sí que comprende como mínimo un micromezclador estático, caracterizado por que el micromezclador comprende como mínimo un componente en forma de placa (1), en donde la placa (1):

y en donde la relación entre la anchura máxima del canal de conexión (3) y la anchura de los canales parciales (7) en su salida a la zona de mezclado (5) es superior a 2.

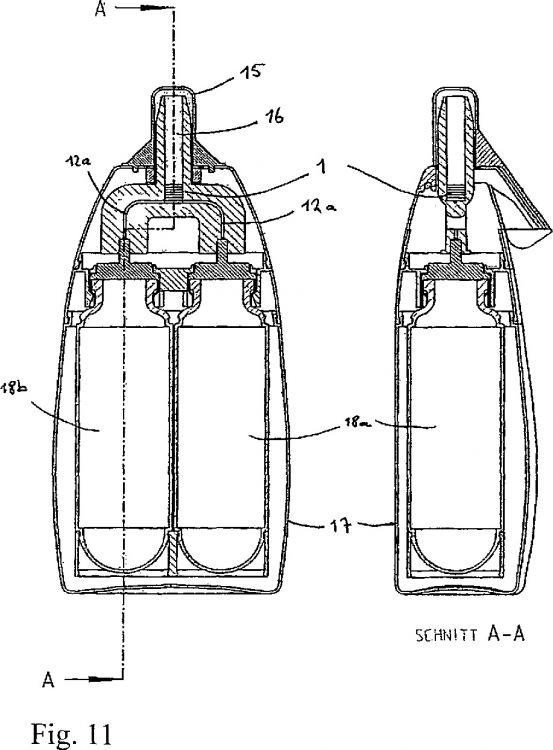

2. Un sistema de envasado según la reivindicación 1, caracterizado por que comprende un dispositivo para transportar los componentes mantenidos separados a través del micromezclador y en el que el micromezclador comprende una caja con como mínimo dos conductos de educto y como mínimo un conducto de salida de producto.

3. Un sistema de envasado según la reivindicación 1 ó 2, caracterizado por que el micromezclador comprende dos o más placas (1) dispuestas en una pila dentro de la caja, en donde las placas (1) están superpuestas de modo que las aberturas de entrada (2) con los canales secundarios conectados con los conductos de educto para aportar el correspondiente educto a mezclar y las zonas de mezclado (5) forman conjuntamente un canal principal conectado con la salida de producto para descargar el producto mezclado, y el canal principal y los canales secundarios se extienden a través de la pila.

4. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que los canales parciales (7) de las placas (1) en la desembocadura en la zona de mezclado (5) tienen una anchura de 1 µm a 2 mm,

y/o la relación entre la anchura mayor del canal de conexión (3) y/o la anchura de la abertura de entrada (2) respecto a la anchura de los canales parciales (7) de las placas (1) es superior a 5;

y/o la relación entre la longitud y la anchura de los canales parciales (7) de las placas (1) es de 1:1 a 20:1;

y/o la relación entre la anchura de la zona de mezclado (5) y la anchura de los canales parciales (7) de las placas (1) es superior a 2.

5. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que la placa (1) comprende adicionalmente como mínimo una abertura de paso (9).

6. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que como mínimo una de las aberturas de entrada (2) o de paso (9) o la zona de mezclado (5) de la placa (1) está circundada por el plano de la placa y el canal de conexión (3) está formado por una cavidad.

7. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que como mínimo una de las aberturas de entrada (2) o de paso (9) o la zona de mezclado (5) de la placa (1) está dispuesta en el borde de la placa o formada por hendiduras en el borde de la placa.

8. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que la placa (1) comprende como mínimo dos aberturas de entrada (2) para como mínimo dos flujos de fluido diferentes, en donde cada abertura de entrada (2) está conectada a la zona de mezclado (5) mediante sendos canales de conexión (3).

9. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que las aberturas de salida (4) de la placa (1) están dispuestas en una línea con forma de círculo.

10. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que la placa (1) comprende huecos pasantes (12) adicionales y canales parciales (13) adicionales separados de los canales parciales (7) e integrados en las unidades de microestructuras (6).

11. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que los canales de conexión (3) de las placas (1) están configurados mediante entalladuras y los canales de conexión (3) se dividen en canales parciales (7) por las unidades de microestructuras (6) montadas sobre las placas (1) antes de desembocar en la zona de mezclado (5), o por que los canales de conexión (3) de las placas (1) están formados por entalladuras en las placas (1), en donde las placas están dispuestas como placas intermedias entre una placa superior y una placa inferior y los canales de conexión (3) están divididos en canales parciales (7) por las unidades de microestructuras (6) montadas en la placa superior y/o en la placa inferior antes de desembocar en la zona de mezclado (5).

12. Un sistema de envasado según una cualquiera de las reivindicaciones anteriores, caracterizado por que la zona de mezclado (5) en posición de reposo está rellenada con un cuerpo formado que cierra las aberturas de salida (4) que puede ser retirado total o parcialmente de la zona de mezclado (5) durante el funcionamiento y deja total o parcialmente libres las aberturas de salida (4).

13. Un procedimiento para la preparación in situ de formulaciones que constan de como mínimo dos componentes, en donde los componentes que se mantienen en recipientes de alimentación separados se mezclan entre sí inmediatamente antes de la aplicación de la formulación mediante un sistema de envasado según una cualquiera de las reivindicaciones 1-13.

14. Un procedimiento según la reivindicación 13, caracterizado por que la velocidad de entrada del flujo de educto en la zona de mezclado (5) es superior a la velocidad de flujo del producto dentro de la zona de mezclado (5).

15. Un procedimiento según una cualquiera de las reivindicaciones 13-14, caracterizado por que la formulación es una microemulsión o una nanoemulsión.

16. Un procedimiento según una cualquiera de las reivindicaciones 13-15, caracterizado por que uno de los componentes es una fase líquida acuosa y el otro componente es una fase líquida hidrófoba o que contiene una sustancia sensible al agua, o por que los componentes contienen sustancias que cuando están en contacto entre sí reaccionan químicamente o modifican la consistencia física de la mezcla.

17. Un procedimiento según una cualquiera de las reivindicaciones 13-16 para la fabricación de agentes colorantes, adhesivos, alimentos, productos farmacéuticos, productos cosméticos, materiales de construcción o productos de limpieza.

18. Un procedimiento según la reivindicación 17, para la fabricación de preparados en forma de emulsión que contienen al menos un agente activo cosmético, dermatológico o farmacéutico para el cuidado del cabello o la piel, productos para la fijación del cabello, tinturas capilares o productos para realizar permanentes.

Patentes similares o relacionadas:

Procedimiento de tinción por oxidación que usa un sustrato que posee al menos un tinte de oxidación y una composición acuosa, del 1 de Julio de 2020, de L'OREAL: Procedimiento para la tinción por oxidación de fibras queratínicas, en particular fibras queratínicas humanas tales como el cabello, que consiste en i) poner en […]

Colorantes de sulfuro de estirilo, del 20 de Mayo de 2020, de BASF SE: Colorantes de sulfuro de estirilo de la formula **(Ver fórmula)**

Composición de teñido que comprende un policondensado de óxido de etileno y óxido de propileno, del 29 de Abril de 2020, de L'OREAL: Dispositivo que tiene dos o más compartimentos, o "kit", para teñir fibras de queratina, y en particular fibras de queratina humanas tales como el pelo, en el que un primer […]

Composición de tinte en polvo para el cabello, del 8 de Abril de 2020, de Hoyu Co., Ltd: Una composición de tinte en polvo para el cabello caracterizada por los siguientes componentes (A) a (C): A) Percarbonato de sodio cuyo contenido es de 1,8 […]

Composición que comprende un colorante hidrófobo, un agente alcalino orgánico y/o mineral particular, un compuesto particular (I) y un compuesto orgánico particular (II), y su utilización en coloración, del 18 de Marzo de 2020, de L'OREAL: Composición tintórea que comprende: - uno o varios colorantes directos hidrófobos de logP superior o igual a 2, seleccionados de entre los colorantes […]

Nueva base de oxidación derivada de 1-hexil-4,5-diaminopirazol, composición que la contiene y su uso en tintes de oxidación de fibras de queratina, del 11 de Marzo de 2020, de L'OREAL: Compuesto de la fórmula (I) que sigue: **(Ver fórmula)** y también sus sales de adición con ácidos orgánicos o minerales, sus tautómeros y sus solvatos, […]

Procedimiento de teñido del cabello que usa al menos un tinte, una sal de titanio y un polímero espesante aniónico, del 26 de Febrero de 2020, de L'OREAL: Procedimiento para teñir fibras queratínicas en el que dichas fibras se tratan, en una o más etapas, con una o más composiciones cosméticas […]

Composición de tintura para el pelo, del 22 de Enero de 2020, de BASF SE: Composición de tintura para el pelo que comprende (a) un tinte de fórmula **(Ver fórmula)** (b) al menos un tinte seleccionado de los compuestos de fórmulas […]