PROCEDIMIENTO PARA EMBALAR ARTICULOS EN CAJAS Y MAQUINA PARA LLEVAR A CABO EL PROCEDIMIENTO.

Procedimiento para embalar artículos en cajas, obteniéndose las cajas a partir de piezas en bruto tubulares (1),

realizándose mediante una hoja superior (1h) y una hoja inferior, unidas a lo largo de dos extremos opuestos (1k, 1z) e inicialmente enfrentados entre sí para definir una configuración plegada plana (1w), presentando asimismo cada una de dichas piezas en bruto tubulares (1) unas líneas longitudinales de pre-plegado destinadas a facilitar su plegado y que permiten que adquieran una forma sustancialmente de paralelepípedo, y presentando asimismo unas líneas transversales de pre-plegado destinadas a facilitar el plegado de las solapas (5A, 5B, 5C, 5D, 5E, 5F), comprendiendo dicho procedimiento las etapas siguientes:

transportar dichas piezas en bruto tubulares (1) en dicha configuración plegada plana (1w), una tras otra, hacia una estación de elevación (S), hasta que alcanzan una disposición horizontal;

en dicha estación de elevación (S), sujetar la primera pared lateral (6A) de cada pieza en bruto tubular (1), mediante los medios (18) y, posteriormente, elevar la misma con un giro de 90º, de tal modo que la pieza en bruto (1) adquiera una forma de paralelepípedo con un eje vertical, debido a la elevación por rotación y a su peso;

golpear por lo menos una segunda pared lateral (6B) de dicha pieza en bruto (1) adyacente a dicha primera pared lateral (6A), sometida a la acción de sujeción, para definir su orientación en ángulo recto con respecto a dicha primera pared lateral (6A), con la consiguiente elevación de la pieza en bruto (1);

golpear la primera solapa inferior (5A) de la pieza en bruto tubular (1), dispuesta en la parte posterior con respecto a la dirección de avance (AV) de la pieza en bruto (1), con el consiguiente plegado hacia el interior de la misma en un ángulo de 90º;

desplazar la pieza en bruto (1) levantada, que se mantiene elevada, en la dirección de avance (AV) hacia la estación de relleno (R), mediante dichos medios de sujeción (18);

golpear la segunda solapa inferior (5B) de dicha pieza en bruto tubular (1), opuesta a dicha primera solapa inferior (5A) y dispuesta en la parte anterior con respecto a la dirección de avance (AV), con el consiguiente plegado hacia el interior de la misma en un ángulo de 90º, en una relación de etapas con dicha pieza en bruto (1) que llega a la estación del relleno (R);

deslizar dicha primera solapa inferior (5A) y la segunda solapa inferior (5B), cada una de las mismas doblada hacia dentro con un ángulo de 90º, sobre un plano de soporte horizontal (4), realizándose en la estación de relleno (R), en una relación de tiempo con la pieza en bruto (1) que está llegando a esta última;

en dicha estación de relleno (R), separar los medios de sujeción (18) de dicha primera pared lateral (6A) y, en relación de tiempo, la introducción en la vertical de por lo menos un artículo (10) en la pieza en bruto levantada (1), dispuesta sobre la primera solapa inferior (5A) y la segunda solapa inferior (5B) y sobre el plano de soporte horizontal (4);

el desplazamiento de la pieza en bruto tubular (1), con el consiguiente deslizamiento de este último en dicho plano de soporte horizontal (4) por parte de los medios de accionamiento y de guiado (7), en dicha dirección de avance (AV), hacia las estaciones correspondientes para plegar las solapas laterales inferiores restantes (5C) y las solapas superiores (5D, 5E, 5F) de la pieza en bruto (1) y para cerrar el fondo y la tapa de la caja obtenida de este modo, con dichos medios de accionamiento y de guiado (7) que actúan sobre por lo menos una parte longitudinal de la primera pared lateral (6A), en la parte no acoplada de los medios de sujeción (18), y por lo menos en una parte longitudinal de la tercera pared lateral de dicha pieza en bruto tubular (1), opuesta a la primera (6A),

estando el procedimiento caracterizado porque comprende la ejecución de las siguientes etapas específicas:

- antes de transportar las piezas en bruto tubulares (1) hacia dicha estación de elevación (S), liberar cada una de dichas piezas en bruto tubulares (1) en una configuración plegada plana (1w) desde un depósito de almacenamiento (19) hacia un recorrido activo (20a) de un transportador (20) de tal modo que una línea transversal de pre-plegado (U), fijada anteriormente, de dichas piezas en bruto (1) se alinea siempre con respecto a un plano vertical prefijado (H1) independientemente de las dimensiones de la pieza en bruto y a continuación las piezas en bruto planas liberadas (1) se transportan en una configuración horizontal hacia dicha estación de elevación (S), alcanzando cada una de dichas piezas en bruto planas (1) la estación de elevación (S) entrando en contacto con una zona de contacto fija (11) que define un primer plano de referencia vertical fijo (Z) en la estación de elevación (S);

- en la estación de elevación (S), elevar por rotación cada una de dichas piezas en bruto tubulares (1) provoca la alineación de la primera pared lateral (6A) de las piezas en bruto (1) con un segundo plano de referencia vertical fijo (K) y provoca la alineación de dicha línea transversal superior (U), de pre-plegado, de las piezas en bruto (1) con un tercer plano de referencia horizontal fijo (H) independientemente de las dimensiones de las piezas en bruto (1), manteniéndose dichas alineaciones por lo menos hasta que cada una de dichas piezas en bruto (1) alcanza la estación de relleno (R);

- antes de la llegada de las piezas en bruto levantadas (1) a dicha estación de relleno (R), ajustar la altura de dicho plano de soporte horizontal (4) en función de las dimensiones de las piezas en bruto (1), de tal modo que las piezas en bruto levantadas (1) en la estación de relleno (R) en dicho plano de soporte horizontal (4) con la primera pared lateral (6A) alineada con dicho segundo plano de referencia vertical (K) y con la línea transversal superior de pre-plegado(U) alineada con dicho tercer plano de referencia horizontal fijo (H) durante la introducción de los artículos (10)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06121376.

Solicitante: MARCHESINI GROUP S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA NAZIONALE, 100,40065 PIANORO (BOLOGNA).

Inventor/es: MONTI, GIUSEPPE.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Septiembre de 2006.

Fecha Concesión Europea: 28 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B29C47/90B3

- B65B43/30C

- B65B5/02C

- B65B59/00C

Clasificación PCT:

- B65B43/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 43/00 Formación, alimentación, abertura o montaje de receptáculos o recipientes, en unión con el embalaje (formación de bolsas en las hojas, los elementos de envoltura o en las bandas, presionando el material en las matrices o desplazándolo sobre matrices de plegado B65B 47/00). › por zarpas que trabajan sobre las paredes opuestas, p. ej. por succión.

- B65B5/02 B65B […] › B65B 5/00 Embalaje de objetos individuales en receptáculo o recipientes, p. ej. sacos, bolsas, cajas, cartones, latas, tarros. › Máquinas caracterizadas por la incorporación de medios para fabricar los receptáculos o recipientes (fabricación de receptáculos o recipientes con un fin diferente de la presente aplicación, ver las subclases apropiadas).

- B65B59/00 B65B […] › Dispositivos para permitir a las máquinas manipular objetos de diferentes dimensiones, producir paquetes de diferentes tamaños, variar el contenido de los paquetes o dar acceso para la limpieza o el mantenimiento.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para embalar artículos en cajas y máquina para llevar a cabo el procedimiento.

La presente invención se refiere a una máquina de puesta en caja.

Tal como es conocido, las máquinas de puesta en caja empaquetan artículos o paquetes de artículos de tipos diversos.

En términos generales, las operaciones que se realizan en dispositivos similares son las siguientes:

- - se retira una pieza en bruto tubular plegada plana de un depósito,

- - se levanta la pieza en bruto de tal modo que adquiera una configuración de paralelepípedo con una sección rectangular y un eje vertical (horizontal),

- - la caja obtenida de este modo se llena con artículos o paquetes de artículos y se desplaza a lo largo de una dirección vertical (transversal),

- - se cierran y se doblan las solapas de la caja a fin de definir el fondo y la tapa de la caja.

Resulta muy conocido que algunas de las acciones anteriores se pueden realizar en un orden distinto al mencionado anteriormente o comprenden más etapas (por ejemplo, se puede realizar un primer plegado de las solapas que constituyen el fondo de la caja, disponiendo los artículos en la caja y, a continuación, creando las capas formando la tapa de la caja), con respecto a la máquina considerada en cada ocasión.

En las máquinas de puesta en caja conocidas, que comprenden el relleno de artículos en vertical, la pieza en bruto levantada se dirige habitualmente hacia la estación de relleno mediante unos medios de transporte, con el objetivo de mantener, cuando cambie el tamaño, el fondo y la línea longitudinal central alineada con dos planos ideales fijos correspondientes, uno horizontal y otro vertical.

De este modo, los medios de manipulación, con el objetivo de introducir los artículos en las cajas que se están realizando y se encuentran en funcionamiento en la estación de relleno, realizan unos recorridos verticales con un recorrido máximo constante, independientemente de las dimensiones de los recipientes que se están utilizando.

Por consiguiente, un ritmo de producción, aceptable para cajas de grandes dimensiones, no implica alcanzar unos períodos de relleno de cajas con unas dimensiones mínimas, o de algún modo más pequeñas, para las que se espera normalmente un ritmo de producción superior.

Los documentos WO 98/57857, WO 96/07592 y EP 0.248.700 se refieren a una máquina destinada a abrir y rellenar cajas de cartón en la que dichas cajas de cartón proceden de un depósito y se levantan al mismo tiempo que se trasladan las mismas hacia una estación de relleno en la que funcionan unos medios de manipulación a fin de introducir los artículos en el interior de las cajas levantadas. En las máquinas descritas en dichos documentos, el fondo de las cajas se mantiene siempre en un mismo nivel fijado anteriormente, con independencia de las dimensiones del tamaño, incluso si las cajas son más pequeñas. De este modo, en la estación de relleno, los medios de manipulación han de realizar siempre un recorrido máximo para disponer los artículos en el interior de las cajas. En particular, el documento WO 96/07592 da a conocer una máquina según el preámbulo de la reivindicación 16.

Por lo tanto, el objetivo principal de la presente invención es proponer una solución eficiente con respecto a los inconvenientes mencionados anteriormente, desarrollando un procedimiento y una máquina de puesta en caja para realizar el mismo, que permitan una reducción significativa del tiempo requerido para introducir los artículos en las cajas levantadas, en particular para unas dimensiones reducidas de las mismas, aumentando de este modo el ritmo de producción con respecto a las soluciones conocidas.

Otro objetivo de la presente invención es proporcionar un procedimiento para el embalaje de artículos en cajas, que comprenda levantar las piezas en bruto tubulares plegadas planas en una configuración horizontal, llenar en vertical los artículos en las piezas en bruto levantadas y cerrar las cajas obtenidas de este modo.

Dicho objetivo se puede realizar asimismo al mismo tiempo que se diseña un procedimiento simple, cuya realización permite unos ritmos de producción elevados y unos costes bajos con respecto a las técnicas anteriores.

Constituye un objetivo adicional de la presente invención proponer una máquina para el embalaje de artículos en cajas que realice el procedimiento mencionado anteriormente y que permita al usuario realizar una inspección visual de las cajas que se están realizando en cada momento (levantando la pieza en bruto tubular, llenando y cerrando la misma).

La máquina propuesta hace que resulte sencilla e inmediata una posible asistencia directa a las estaciones, en las que se están desarrollando las etapas del procedimiento.

Además, la máquina propuesta ha de presentar una construcción elemental, ser fiable y garantizar un ritmo de producción elevado con unos costes relativamente reducidos, con respecto a los resultados a alcanzar.

Los objetivos mencionados anteriormente se alcanzan según los contenidos de las reivindicaciones.

Los aspectos característicos de la presente invención, que no resultan de todo lo mencionado anteriormente, se describirán mejor posteriormente, según el contenido de las reivindicaciones y a partir de los dibujos adjuntos, en los que:

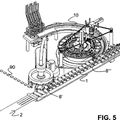

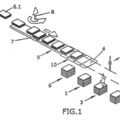

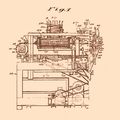

- la figura 1 es una vista lateral parcial y esquemática de la máquina, realizando el procedimiento propuesto por la presente invención, en una forma de realización preferida;

- la figura 2 es una vista parcial y esquemática en planta superior de la máquina de la figura 1;

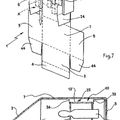

- la figura 3 es una vista lateral ampliada de un primer detalle de la figura 1, que es un depósito para piezas en bruto tubulares plegadas planas, en una primera configuración de funcionamiento significativa;

- la figura 4 es una vista en sección tomada a lo largo de la línea IV-IV de la figura anterior;

- la figura 5 representa el depósito de la figura 3 en otra configuración de funcionamiento significativa;

- las figuras 6A a 6B son unas vistas frontales ampliadas de un segundo detalle de la figura 1, que comprende una unidad para levantar una pieza en bruto tubular, en este caso de unas dimensiones máximas, en dos configuraciones de funcionamiento significativas;

- las figuras 6C a 6D representan la unidad de las figuras 6A, 6B en dos configuraciones de funcionamiento significativas distintas, que se refieren a una pieza en bruto tubular de dimensiones mínimas;

- las figuras 7A, 7B son unas vistas ampliadas parciales en planta superior de un tercer detalle de la figura 1, que es una unidad levantada, que actúa sobre una pieza en bruto con unas dimensiones máximas y mínimas respectivamente y unos medios de accionamiento y de guiado;

- las figuras 8A, 8B son unas vistas en sesión tomadas a lo largo de la línea VIII - VIII de la figura 1, de una pieza en bruto levantada, con unas dimensiones máximas y mínimas respectivamente;

- la figura 8B es una vista en sección tomada a lo largo de la línea VIII - VIII de la figura 1, de una pieza en bruto levantada con unas dimensiones mínimas;

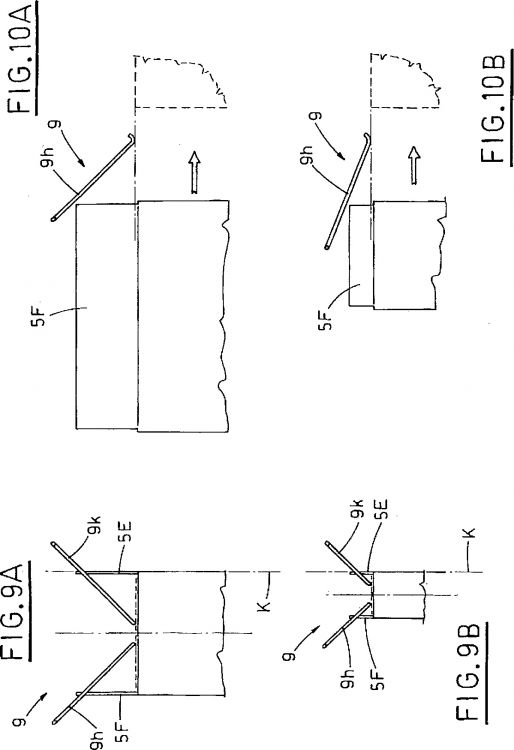

- las figuras 9A y 10A son, respectivamente, unas vistas frontales y laterales de un cuarto detalle de la figura 1, es decir, unos medios para plegar las solapas laterales superiores de una pieza en bruto levantada con unas dimensiones máximas, y una parte superior de esta última;

- las figuras 9B y 10B son, respectivamente, unas vistas frontales y laterales de un cuarto detalle de la figura 1, es decir, unos medios para plegar las capas laterales anteriores de una pieza en bruto levantada con unas dimensiones mínimas, y la parte superior de esta última.

El dispositivo y el procedimiento, realizado este modo, destinado al embalaje de artículos en cajas, ambos propuestos por la presente invención, se describirá haciendo referencia explícita a las figuras adjuntas.

La referencia numérica 19 designa un depósito que comprende unas piezas en bruto tubulares 1 en una configuración plana 1w y apiladas, que van a extraer uno a uno a través del fondo abierto 31 (figuras 3, 5) y a continuación se liberarán, siguiendo por ejemplo una trayectoria de caída en forma de un arco de circunferencia C, sobre el recorrido activo 20A de unos medios...

Reivindicaciones:

1. Procedimiento para embalar artículos en cajas, obteniéndose las cajas a partir de piezas en bruto tubulares (1), realizándose mediante una hoja superior (1h) y una hoja inferior, unidas a lo largo de dos extremos opuestos (1k, 1z) e inicialmente enfrentados entre sí para definir una configuración plegada plana (1w), presentando asimismo cada una de dichas piezas en bruto tubulares (1) unas líneas longitudinales de pre-plegado destinadas a facilitar su plegado y que permiten que adquieran una forma sustancialmente de paralelepípedo, y presentando asimismo unas líneas transversales de pre-plegado destinadas a facilitar el plegado de las solapas (5A, 5B, 5C, 5D, 5E, 5F), comprendiendo dicho procedimiento las etapas siguientes:

- transportar dichas piezas en bruto tubulares (1) en dicha configuración plegada plana (1w), una tras otra, hacia una estación de elevación (S), hasta que alcanzan una disposición horizontal;

- en dicha estación de elevación (S), sujetar la primera pared lateral (6A) de cada pieza en bruto tubular (1), mediante los medios (18) y, posteriormente, elevar la misma con un giro de 90º, de tal modo que la pieza en bruto (1) adquiera una forma de paralelepípedo con un eje vertical, debido a la elevación por rotación y a su peso;

- golpear por lo menos una segunda pared lateral (6B) de dicha pieza en bruto (1) adyacente a dicha primera pared lateral (6A), sometida a la acción de sujeción, para definir su orientación en ángulo recto con respecto a dicha primera pared lateral (6A), con la consiguiente elevación de la pieza en bruto (1);

- golpear la primera solapa inferior (5A) de la pieza en bruto tubular (1), dispuesta en la parte posterior con respecto a la dirección de avance (AV) de la pieza en bruto (1), con el consiguiente plegado hacia el interior de la misma en un ángulo de 90º;

- desplazar la pieza en bruto (1) levantada, que se mantiene elevada, en la dirección de avance (AV) hacia la estación de relleno (R), mediante dichos medios de sujeción (18);

- golpear la segunda solapa inferior (5B) de dicha pieza en bruto tubular (1), opuesta a dicha primera solapa inferior (5A) y dispuesta en la parte anterior con respecto a la dirección de avance (AV), con el consiguiente plegado hacia el interior de la misma en un ángulo de 90º, en una relación de etapas con dicha pieza en bruto (1) que llega a la estación del relleno (R);

- deslizar dicha primera solapa inferior (5A) y la segunda solapa inferior (5B), cada una de las mismas doblada hacia dentro con un ángulo de 90º, sobre un plano de soporte horizontal (4), realizándose en la estación de relleno (R), en una relación de tiempo con la pieza en bruto (1) que está llegando a esta última;

- en dicha estación de relleno (R), separar los medios de sujeción (18) de dicha primera pared lateral (6A) y, en relación de tiempo, la introducción en la vertical de por lo menos un artículo (10) en la pieza en bruto levantada (1), dispuesta sobre la primera solapa inferior (5A) y la segunda solapa inferior (5B) y sobre el plano de soporte horizontal (4);

- el desplazamiento de la pieza en bruto tubular (1), con el consiguiente deslizamiento de este último en dicho plano de soporte horizontal (4) por parte de los medios de accionamiento y de guiado (7), en dicha dirección de avance (AV), hacia las estaciones correspondientes para plegar las solapas laterales inferiores restantes (5C) y las solapas superiores (5D, 5E, 5F) de la pieza en bruto (1) y para cerrar el fondo y la tapa de la caja obtenida de este modo, con dichos medios de accionamiento y de guiado (7) que actúan sobre por lo menos una parte longitudinal de la primera pared lateral (6A), en la parte no acoplada de los medios de sujeción (18), y por lo menos en una parte longitudinal de la tercera pared lateral de dicha pieza en bruto tubular (1), opuesta a la primera (6A),

estando el procedimiento caracterizado porque comprende la ejecución de las siguientes etapas específicas:

- - antes de transportar las piezas en bruto tubulares (1) hacia dicha estación de elevación (S), liberar cada una de dichas piezas en bruto tubulares (1) en una configuración plegada plana (1w) desde un depósito de almacenamiento (19) hacia un recorrido activo (20a) de un transportador (20) de tal modo que una línea transversal de pre-plegado (U), fijada anteriormente, de dichas piezas en bruto (1) se alinea siempre con respecto a un plano vertical prefijado (H1) independientemente de las dimensiones de la pieza en bruto y a continuación las piezas en bruto planas liberadas (1) se transportan en una configuración horizontal hacia dicha estación de elevación (S), alcanzando cada una de dichas piezas en bruto planas (1) la estación de elevación (S) entrando en contacto con una zona de contacto fija (11) que define un primer plano de referencia vertical fijo (Z) en la estación de elevación (S);

- - en la estación de elevación (S), elevar por rotación cada una de dichas piezas en bruto tubulares (1) provoca la alineación de la primera pared lateral (6A) de las piezas en bruto (1) con un segundo plano de referencia vertical fijo (K) y provoca la alineación de dicha línea transversal superior (U), de pre-plegado, de las piezas en bruto (1) con un tercer plano de referencia horizontal fijo (H) independientemente de las dimensiones de las piezas en bruto (1), manteniéndose dichas alineaciones por lo menos hasta que cada una de dichas piezas en bruto (1) alcanza la estación de relleno (R);

- - antes de la llegada de las piezas en bruto levantadas (1) a dicha estación de relleno (R), ajustar la altura de dicho plano de soporte horizontal (4) en función de las dimensiones de las piezas en bruto (1), de tal modo que las piezas en bruto levantadas (1) en la estación de relleno (R) en dicho plano de soporte horizontal (4) con la primera pared lateral (6A) alineada con dicho segundo plano de referencia vertical (K) y con la línea transversal superior de pre-plegado(U) alineada con dicho tercer plano de referencia horizontal fijo (H) durante la introducción de los artículos (10).

2. Procedimiento según la reivindicación 1, caracterizado porque dicha alineación de dicha primera pared lateral (6A) de dicha pieza en bruto (1) con dicho segundo plano de referencia vertical fijo (K) se mantiene asimismo cuando cambian las dimensiones de la pieza en bruto (1), entre un tamaño mínimo prefijado (M1) y un tamaño máximo (M2).

3. Procedimiento según la reivindicación 1, caracterizado porque la alineación de la línea transversal superior de pre-plegado (U) de dicha pieza en bruto (1) con dicho tercer plano de referencia fijo (H) se mantiene asimismo cuando cambian las dimensiones de la pieza en bruto (1), entre un tamaño mínimo prefijado (M1) y un tamaño máximo (M2).

4. Procedimiento según la reivindicación 1, en el que la primera pared lateral (6A) de dicha pieza en bruto tubular (1) en una configuración plegada plana (1w) forma parte de dicha hoja superior (1h) de la pieza en bruto (1), caracterizado porque la posterior elevación por rotación de dicha pieza en bruto (1) provoca que la primera pared lateral (6A) gire un ángulo de 90º sobre un eje paralelo a las líneas transversales de pre-plegado de la pieza en bruto tubular (1).

5. Procedimiento según la reivindicación 1, caracterizado porque cada una de dichas piezas en bruto tubulares (1) se libera sobre dicho recorrido activo (20A) del transportador (20) a lo largo de una trayectoria que comprende por lo menos un arco de circunferencia (C).

6. Procedimiento según la reivindicación 1, el que dicha segunda solapa inferior (5B) se pliega en un ángulo de 90º durante la traslación de la pieza en bruto tubular (1) hacia dicha estación de relleno (R), en un espacio comprendido entre dicha estación de elevación (S) y dicha estación de relleno (R).

7. Procedimiento según la reivindicación 1, caracterizado porque dichas solapas laterales inferiores (5C) de dicha pieza en bruto tubular (1) se ven golpeadas por los primeros medios de plegado (8), dispuestos aguas arriba de una primera estación (12) destinada a cerrar el fondo de dicha pieza en bruto tubular (1), con respecto a dicha dirección de avance (AV), con el consiguiente plegado hacia el interior de las solapas laterales inferiores (5C) en un ángulo de aproximadamente 90º, en una relación de tiempo con dicha pieza en bruto tubular (1) que se acciona en la dirección de avance (AV) mediante dichos medios de accionamiento y de guiado (7).

8. Procedimiento según la reivindicación 7, caracterizado porque el fondo de dicha pieza en bruto tubular (1), definido por dichas solapas inferiores (5A, 5B, 5C) cada una de las mismas está plegada hacia el interior en un ángulo de 90º, se cierra firmemente en la primera estación de cerrado (12).

9. Procedimiento según la reivindicación 8, caracterizado porque el desplazamiento de la pieza en bruto tubular (1), con su fondo firmemente cerrado, en dicha dirección de avance (AV) mediante dichos medios de accionamiento y de guiado (7), provoca que se retire progresivamente de dicho plano de soporte horizontal (4) y lo dispone en un elemento de soporte (17).

10. Procedimiento según la reivindicación 8, caracterizado porque el fondo de dicha pieza en bruto tubular (1) se cierra firmemente pegando algunas partes de dichas solapas inferiores (5A, 5B, 5C) de dicha pieza en bruto (1).

11. Procedimiento según la reivindicación 8, caracterizado porque el fondo de dicha pieza en bruto tubular (1) se cierra firmemente mediante la aplicación de cinta adhesiva de por lo menos las partes terminales opuestas de dichas solapas laterales inferiores (5C) de dicha pieza en bruto (1).

12. Procedimiento según la reivindicación 1, caracterizado porque comprende golpear las solapas superiores anterior y posterior (5D) de dicha pieza en bruto tubular (1), con respecto a la dirección de avance (AV), con el consiguiente plegado hacia el interior de dichas solapas en un ángulo de 90º, y porque comprende el posterior golpeo de dichas solapas laterales posteriores (5E, 5F) de la pieza en bruto tubular (1), con el consiguiente plegado hacia el interior de estas últimas en un ángulo de 90º, durante el desplazamiento de dicha pieza en bruto tubular (1) en la dirección de avance (AV).

13. Procedimiento según la reivindicación 12, caracterizado porque la tapa de dicha pieza en bruto tubular (1), definida por las solapas superiores (5D, 5E, 5F) de la pieza en bruto (1) cada una de las mismas está plegada hacia el interior en un ángulo de 90º, se cierra firmemente en dicha segunda estación de cerrado (13).

14. Procedimiento según la reivindicación 13, caracterizado porque la tapa de dicha pieza en bruto tubular (1) se cierra firmemente al pegar entre sí algunas partes de dichas solapas superiores (5D, 5E, 5F) de la pieza en bruto (1).

15. Procedimiento según la reivindicación 13, caracterizado porque la tapa de dicha pieza en bruto tubular (1) se cierra firmemente mediante la aplicación de cinta adhesiva en por lo menos las partes terminales opuestas de dichas solapas laterales superiores (5E, 5F) de dicha pieza en bruto (1).

16. Máquina para embalar artículos en cajas, obteniéndose las cajas a partir de unas piezas en bruto tubulares (1), realizadas mediante una hoja superior (1h) y una hoja inferior, unidas a lo largo de dos extremos opuestos (1k, 1z), que inicialmente se encuentran opuestos entre sí para definir una configuración plegada plana (1w), presentando asimismo cada pieza en bruto (1) unas líneas longitudinales de pre-plegado destinadas a facilitar el plegado de la pieza en bruto para adquirir una forma sustancialmente de paralelepípedo, así como unas líneas transversales de pre-plegado destinadas al plegado de las solapas (5A, 5E, 5C, 5D, 5E, 5F), comprendiendo dicha máquina:

una unidad (2), que se desplaza entre una estación de elevación (S) y una estación de relleno (R), en la que dichas piezas en bruto tubulares (1) se rellenan con dichos artículos (10) a lo largo de una dirección vertical, levantando dicha unidad (2) cada una de dichas piezas en bruto tubulares (1), para hacer que adquieran una forma de paralelepípedo con un eje vertical, y para plegar una primera solapa inferior (5A) de la pieza en bruto (1), dispuesta en la parte posterior con respecto a una dirección de avance prefijada (AV) en la que dicha pieza en bruto tubular (1) se desplaza hacia dicha estación de relleno (R), en un ángulo de 90º;

un elemento de plegado (3), dispuesto la proximidad de la estación de relleno (R) destinado a plegar la segunda solapa inferior (5B) de la pieza en bruto (1), en un ángulo de 90º, opuesta dicha primera solapa inferior (5A) y dispuesto en la parte frontal con respecto a dicha dirección de avance (AV), realizándose dicho plegado en una relación de tiempo con la llegada de la pieza en bruto (1) a dicha estación de relleno (R);

un plano horizontal (4), sobre el cual se deslizan dicha primera solapa inferior (5A) y dicha segunda solapa inferior (5B) de la pieza en bruto (1), alcanzando dicha estación de relleno (R), soportando dicho plano horizontal (4) la pieza en bruto (1) y dichos artículos (10), dispuestos sobre dicha primera solapa inferior (5A) y dicha segunda solapa inferior (5B) e introducidos en la pieza en bruto en una dirección vertical mediante unos medios de manipulación asociados (60);

unos medios (7) destinados a accionar y guiar dicha pieza en bruto tubular (1) sobre dicho plano horizontal (4) en la dirección de avance (AV), desde dicha estación de relleno (R) hacia los medios destinados a plegar las solapas laterales inferiores (5C), las solapas anteriores superiores (5D), las solapas posteriores (5D) y las solapas laterales (5E, 5F) de dicha pieza en bruto tubular (1), así como hacia las estaciones (12, 13) destinadas a cerrar el fondo y la tapa de la caja obtenida de este modo, comprendiendo dichos medios de accionamiento y de guiado (7) unos medios de transporte de ciclo cerrado (7A, 7B, 7C, 7D), que funcionan mediante unos medios de accionamiento en una relación de tiempo con el desplazamiento de dicha unidad de elevación y plegado (2) y con la introducción en la vertical de los artículos (10) en la pieza en bruto levantada (1), opuestos a por lo menos una parte longitudinal de cada una de las dos paredes laterales opuestas (6A, 6C) de la pieza en bruto (1), con respecto a la dirección de avance (AV), y que presentan asimismo unos resaltes laterales (14h, 14j, 14k, 14z), que golpean por lo menos las partes correspondientes de la pared posterior de la pieza en bruto (6B), empujándolo en la dirección de avance (AV), estando la máquina caracterizada porque comprende además:

- - un transportador (20) destinado a recibir dichas piezas en bruto tubulares (1) en una configuración plana (1w) desde un depósito de almacenamiento (19), liberándose dichas piezas en bruto tubulares planas (1) desde dicho depósito de almacenamiento (19) en dicho transportador (20) de tal modo que siempre se alinea una línea transversal de pre-plegado prefijada (U) con respecto a un plano vertical prefijado (H1) independientemente de las dimensiones de la pieza en bruto, y destinada a transportar las piezas en bruto tubulares planas (1) en una configuración horizontal hacia dicha estación de elevación (S) contra una zona de contacto fija (11) dispuesta en la misma y que define un primer plano de referencia vertical fijo (Z);

con dicha unidad (2) destinada a elevar cada una de dichas piezas en bruto tubulares planas (1) en dicha estación de elevación (S) que incluye un carro (32), que se puede desplazar entre la estación de elevación (S) y dicha de estación de relleno (R), y soportando un grupo (33) destinado a sujetar una primera pared lateral (6A) de piezas en bruto tubulares planas (1) que descansan sobre dicho transportador (20) contra dicha zona de contacto (11) y destinada a elevar las piezas en bruto (1) de tal modo que provoca que dicha primera pared lateral (6A) se alinee con un segundo plano de referencia vertical fijo (K) y para provocar que se alinee dicha línea transversal prefijada de pre-plegado (U) con un tercer plano de referencia horizontal fijo (H) independientemente de las dimensiones de las piezas en bruto (1), manteniéndose dichas alineaciones por lo menos hasta que cada una de dichas piezas en bruto (1) se ve desplazada por dicho carro (32) hasta la estación de relleno (R), y

porque la altura de dicho plano horizontal (4) se puede ajustar en función de las dimensiones de las piezas en bruto (1) de tal modo que en dicha estación de relleno (S) las piezas en bruto levantadas (1) descansan sobre dicho plan horizontal (4) con la primera pared lateral (6A) alineada con dicho segundo plano de referencia vertical (K) y con dicha línea transversal superior de pre-plegado (U) alineada con dicho tercer plano de referencia horizontal fijo (H) durante la introducción de los artículos (10).

17. Máquina según la reivindicación 16, caracterizada porque los recorridos activos (7h) de dichos medios de transporte (7A, 7B, 7C, 7D) se orientan longitudinalmente, en la dirección de avance (AV), para guiar y desplazar dicha pieza en bruto tubular (1) desde dicha estación de relleno (R), en dicha dirección de avance (AV).

18. Máquina según la reivindicación 16, caracterizada porque los recorridos activos (7h) de dichos medios de transporte (7A, 7B, 7C, 7D) se orientan longitudinalmente, en la misma dirección de la dirección de avance (AV), para guiar y desplazar dicha pieza en bruto tubular (1) desde dicha estación de relleno (R), en dicha dirección de avance (AV) y porque existen por lo menos cuatro medios de transporte (7A, 7B, 7C, 7D), opuestos a las partes longitudinales respectivas superior e inferior de cada una de las dos paredes laterales opuestas (6A, 6C) de la pieza en bruto tubular (1).

19. Máquina según la reivindicación 16, caracterizada porque los recorridos activos (7h) de dichos medios de transporte (7A, 7B, 7C, 7D) se orientan longitudinalmente, en la dirección de avance (AV), para guiar y accionar dicha pieza en bruto tubular (1) desde dicha estación de relleno (R), en dicha dirección de avance (AV) y porque existen por lo menos cuatro medios de transporte (7A, 7B, 7C, 7D), opuestos a las partes longitudinales respectivas superior e inferior de cada una de las dos paredes laterales opuestas (6A, 6C) de la pieza en bruto tubular (1), desplazándose la pieza en bruto (1) desde dicha estación de relleno (R) en la dirección de avance (AV) mediante dichos primeros resaltes laterales (14h, 14j), asociados a dichos transportadores inferiores (7C, 7D) y accionando sobre las partes correspondientes de dicha pared posterior (6B) de la pieza en bruto (1), encontrándose los segundos resaltes laterales (14k, 14z) asociados a dichos transportadores superiores (7A, 7B) para entrar en contacto con las partes correspondientes de la pared anterior (6D) de la pieza en bruto (1), opuestos a la pared posterior (6B), con respecto a la dirección de avance (AV), cooperando con los primeros resortes laterales (14h, 14j) para mantener dicha pieza en bruto tubular (1) levantado durante su desplazamiento.

20. Máquina según la reivindicación 19, caracterizada porque cada uno de los medios de transporte (7A, 7B, 7C, 7D) presenta, asociado al mismo, por lo menos un resalte lateral (14h, 14j, 14k, 14z), encontrándose dichos primeros resaltes laterales (14j, 14h) y dichos segundos resaltes laterales (14k, 14z) de dichos transportadores inferiores (7C, 7D) y dichos transportadores superiores (7A, 7B) alineadas respectivamente en pares con respecto a los planos verticales separados de tal modo que cada par de dichos resaltes laterales superiores (14k, 14z) se desfasan hacia adelante con respecto a dicho par de resaltes laterales (14j, 14h), que se desplazan detrás de los primeros a una distancia equivalente a la dimensión de la pieza en bruto tubular (1) y porque dichos medios de transporte (7A, 7B, 7C, 7D) se accionan para desplazarlo todo al mismo tiempo y a la misma velocidad, en una relación de tiempo con la introducción vertical de dichos artículos (10) en la pieza en bruto (1) y con el desplazamiento de dicha unidad de elevación y de plegado (2).

21. Máquina según la reivindicación 16, ó 19 ó 20, caracterizada porque cada uno de los medios de transporte (7A, 7B, 7C, 7D) comprende una cadena de ciclo cerrado (7z), que se acciona mediante dichos medios de accionamiento y que presenta fijados a la misma dichos resaltes laterales (14h, 14j, 14k, 14z), disponiéndose cada cadena en un elemento de apoyo (15) correspondiente que presenta un perfil seleccionado de tal modo que la disposición y la extensión del recorrido activo (7h) de la cadena (7z) actúa como guía para desplazar dicha pieza en bruto tubular (1) desde dicha estación de relleno (R) en dicha dirección de avance (AV).

22. Máquina según la reivindicación 21, caracterizada porque dicha estructura (16) comprende por lo menos un grupo de trabajo (30), constituido por una torreta superior fija (21A), que presenta un primer brazo vertical (22A), que soporta dicho elemento de apoyo (15), que se encuentra asociado a dicho transportador superior (7B) y a la que se une una primera espiga transversal (23A) con posibilidad de traslación longitudinal, y que presenta un segundo brazo vertical (22B), que soporta dicho elemento de apoyo (15), que se encuentra asociado a dicho transportador superior (7A), exterior con respecto al transportador (7B) que se acaba de mencionar y porque dicho grupo (30) comprende asimismo una torreta inferior (21B) que se puede ajustar en una pluralidad de posiciones incluidas entre una posición descendida (T1), asociada a un tamaño máximo (M2) de la pieza en bruto levantado (1) con su eje vertical, y una posición elevada (T2), asociada a un tamaño mínimo (M1), soportando dicha torreta inferior (21B) un tercer brazo vertical (22C), que soporta dicho elemento de apoyo (15), que se encuentra asociado a dicho transportador inferior (7D) y a la que se unen dicho segundo brazo transversal (23B) con posibilidad de traslación, y que presenta un cuarto brazo vertical (22D), que soporta dicho elemento de apoyo (15), que se encuentra asociado a dicho transportador inferior (7C), exterior con respecto al transportador (7D) que se acaba de mencionar, dependiendo la posición que adquiere dicha torreta inferior (21B), entre dicha posición descendida (T1) y dicha posición elevada (T2), del tamaño de la pieza en bruto (1), que descansa en un plano de soporte horizontal (4), que se puede ajustar del mismo modo en una pluralidad de posiciones entre una posición descendida (P1) y una posición elevada (P2), y en combinación con la elevación/descenso de este último, para definir la alineación de las líneas transversales superiores de pre-plegado (U) de la pieza en bruto (1), del tamaño comprendido entre un tamaño mínimo (M1) y un tamaño máximo (M2), con un tercer plano de referencia horizontal fijo (H), por lo menos hasta que dicha pieza en bruto tubular (1) alcanza una estación de relleno (R).

23. Máquina según la reivindicación 22, caracterizada porque dicho primer brazo vertical de soporte (22A) y dicho segundo brazo vertical de soporte (22B) se extienden hacia abajo y porque dicho tercer brazo vertical (22C) y dicho cuarto brazo vertical (22D) se extienden hacia arriba.

24. Máquina según la reivindicación 22, caracterizada porque la disposición y la extensión de dichos medios de transporte (7A, 7B, 7C, 7D) y los elementos de apoyo asociados (15) provocan la alineación de la pared lateral interior (6A) de la pieza en bruto (1) con un segundo plano de referencia vertical fijo (K), por lo menos hasta que dicha pieza en bruto tubular (1) alcanza dicha estación de relleno (R).

25. Máquina según la reivindicación 21, ó 22, ó 24, caracterizada porque cada elemento de apoyo (15) se dispone en voladizo en dicha estación de relleno (R).

26. Máquina según la reivindicación 22, caracterizada porque dicho plano de soporte horizontal (4) se eleva/desciende junto con un elemento de plegado (3) diseñado para actuar en la solapa inferior anterior (5B) de la pieza en bruto (1), con respecto a una dirección de avance prefijada (AV), con los primeros medios de plegado (8) de las solapas laterales inferiores (5C) de la pieza en bruto (1) y con una primera estación (12) destinada a cerrar el fondo de la pieza en bruto, definido por la primer solapa inferior (5A) y las solapas inferiores (5B, 5C), cada una de las mismas dobladas en un ángulo de 90º.

27. Máquina según la reivindicación 16, caracterizada porque comprende dichos primeros medios de plegado (8), dispuestos aguas abajo de dicha estación de relleno (R) con respecto a dicha dirección de avance (AV), para plegar hacia el interior las solapas laterales inferiores (5C) de dicha pieza en bruto tubular (1) en un ángulo de 90º, en una relación de tiempo con el desplazamiento de la pieza en bruto (1) en la dirección de avance (AV) determinada por dichos medios de accionamiento y de guiado (7).

28. Máquina según la reivindicación 27, caracterizada porque dichos primeros medios de plegado (8) coinciden con las primeras barras correspondientes, orientadas de tal modo que doblan hacia el interior las solapas laterales inferiores (5C) de dicha pieza en bruto (1) en un ángulo de 90º, durante el desplazamiento de la pieza en bruto (1) en la dirección de avance (AV) mediante dichos medios de accionamiento y de guiado (7).

29. Máquina según la reivindicación 27 ó 28, caracterizada porque dichos primeros medios de plegado (8) forman una sola pieza con dicho plano horizontal (4).

30. Máquina según la reivindicación 16, caracterizada porque comprende unos medios para plegar dichas solapas anteriores superiores (5D) y dichas solapas posteriores (5D) de dicha pieza en bruto tubular (1) y porque comprende unos segundos medios de plegado (9), dispuestos aguas abajo de los primeros medios de plegado (8) con respecto a la dirección de avance (AV), para plegar hacia el interior las solapas laterales superiores (5E, 5F) de dicha pieza en bruto tubular (1) en un ángulo de 90º, durante el desplazamiento de la pieza en bruto (1) en la dirección de avance (AV) determinada mediante dichos medios de accionamiento y de guiado (7).

31. Máquina según la reivindicación 30, caracterizada porque dichos segundos medios de plegado (9) incluyen unas segundas barras (9h, 9k), orientadas de tal modo que doblan hacia el interior las solapas laterales inferiores (5C) de dicha pieza en bruto tubular (1) en un ángulo de 90º, durante el desplazamiento de la pieza en bruto (1) en la dirección de avance (AV) determinada por dichos medios de accionamiento y de guiado (7).

32. Máquina según la reivindicación 30, caracterizada porque dichos primeros medios de plegado forman una sola pieza con la estructura de la máquina (16).

33. Máquina según la reivindicación 30 ó 31, caracterizada porque dicho depósito (19) forma una sola pieza con la estructura de la máquina (16).

34. Máquina según la reivindicación 16, caracterizada porque comprende una primera estación (12), dispuesta aguas abajo de los medios (8) destinados a plegar las solapas laterales inferiores (5C) de la pieza en bruto tubular (1), levantado y con sus solapas inferiores posteriores y anteriores primera y segunda (5A, 5B) dobladas hacia el interior en un ángulo de 90º, cerrando dicha estación (12) firmemente el fondo de dicha pieza en bruto tubular (1), definido por las solapas inferiores (5A, 5B, 5C) de la pieza en bruto (1), doblado hacia el interior en un ángulo de 90º.

35. Máquina según la reivindicación 34, caracterizada porque dicha primera estación (12) comprende unos medios para pegar entre sí algunas partes de dichas solapas inferiores (5A, 5B, 5C) de la pieza en bruto (1), con el fin de cerrar firmemente el fondo de la pieza en bruto (1).

36. Máquina según la reivindicación 34, caracterizada porque dicha primera estación (12) incluye unos medios para aplicar cinta adhesiva por lo menos a unas partes terminales opuestas de las solapas inferiores laterales (5C) de la pieza en bruto (1), con el fin de cerrar firmemente el fondo de la pieza en bruto (1).

37. Máquina según la reivindicación 16, caracterizada porque dicho plano horizontal (4) se extiende desde dicha estación del relleno (R) hasta por lo menos una primera estación (12) destinada a cerrar firmemente el fondo de la pieza en bruto (1), definido por las solapas inferiores (5A, 5B, 5C) de la pieza en bruto (1), cada una de las mismas doblada hacia el interior en un ángulo de 90º, de tal modo que una pieza en bruto (1) que pasa por dicha estación en la dirección de avance (AV), debido a la acción de dichos medios de accionamiento y de guiado (7), se retira progresivamente del plano horizontal (4) y se dispone sobre un elemento de soporte (17).

38. Máquina según la reivindicación 37, caracterizada porque dicho elemento de soporte (17) es una vía de rodadura.

39. Máquina según la reivindicación 16, caracterizada porque comprende una segunda estación (13), dispuesta agujas abajo de los segundos medios (9) destinados a plegar dichas solapas laterales superiores (5E, 5F) de la pieza en bruto tubular (1) levantado y sus solapas superiores anteriores y posteriores (5D) plegadas hacia el interior en un ángulo de 90º, cerrando dicha estación (13) firmemente la tapa de dicha pieza en bruto tubular (1), definida por las solapas superiores (5D, 5E, 5F) de la pieza en bruto (1), cada una de las mismas doblada hacia el interior en un ángulo de 90º.

40. Máquina según la reivindicación 39, caracterizada porque dicha segunda estación (13) comprende unos medios para pegar entre sí algunas partes de dichas solapas superiores (5D, 5E, 5F) de la pieza en bruto (1), para cerrar firmemente la tapa de la pieza en bruto (1).

41. Máquina según la reivindicación 39, caracterizada porque dicha segunda estación (13) incluye unos medios para aplicar cinta adhesiva por lo menos a unas partes opuestas terminales de las solapas superiores (5E, 5F) de la pieza en bruto (1), para cerrar firmemente la tapa de la pieza en bruto (1).

Patentes similares o relacionadas:

TAPA PARA CAZUELAS, SARTENES Y ARTÍCULOS SIMILARES, del 16 de Enero de 2012, de ROMANO, GIOVINA: Tapa para cazuelas, sartenes y artículos similares, del tipo dotado en su centro de una pantalla que se usa para apantallar una serie de orificios […]

MAQUINA PARA EMBALAR ARTICULOS EN CAJAS CON DISPOSICION VARIABLE CON RESPECTO A LA LINEA DE PRODUCCION, del 7 de Septiembre de 2010, de MARCHESINI GROUP S.P.A.: Máquina para embalar artículos en cajas con disposición variable con respecto a la línea de producción, incluyendo dicha máquina:

al menos un depósito de piezas en […]

MAQUINA PARA EMBALAR ARTICULOS EN CAJAS CON DISPOSICION VARIABLE CON RESPECTO A LA LINEA DE PRODUCCION, del 7 de Septiembre de 2010, de MARCHESINI GROUP S.P.A.: Máquina para embalar artículos en cajas con disposición variable con respecto a la línea de producción, incluyendo dicha máquina:

al menos un depósito de piezas en […]

MAQUINA PARA ENVASAR ARTICULOS EN CONTENEDORES A MODO DE CAJA, del 18 de Mayo de 2010, de MARCHESINI GROUP S.P.A.: Máquina para envasar artículos en contenedores a modo de caja, con los últimos siendo preformas tubulares , cada una formada por una hoja superior […]

MAQUINA PARA ENVASAR ARTICULOS EN CONTENEDORES A MODO DE CAJA, del 18 de Mayo de 2010, de MARCHESINI GROUP S.P.A.: Máquina para envasar artículos en contenedores a modo de caja, con los últimos siendo preformas tubulares , cada una formada por una hoja superior […]

PROCEDIMIENTO PARA ENVASAR PRODUCTOS EN EMBALAJES DE TIPO CAJETILLA, del 30 de Marzo de 2010, de ROBERT BOSCH GMBH: Procedimiento para el embalaje de productos en paquetes de tipo cajetilla (W), siendo transportados los paquetes de tipo cajetilla (W) como piezas cortadas a medida […]

PROCEDIMIENTO PARA ENVASAR PRODUCTOS EN EMBALAJES DE TIPO CAJETILLA, del 30 de Marzo de 2010, de ROBERT BOSCH GMBH: Procedimiento para el embalaje de productos en paquetes de tipo cajetilla (W), siendo transportados los paquetes de tipo cajetilla (W) como piezas cortadas a medida […]

PIEZA BRUTA, CAJA, APARATO Y PROCEDIMIENTO PARA EMBALAR ARTICULOS ALARGADOS, del 17 de Febrero de 2010, de CURTI COSTRUZIONI MECCANICHE S.P.A: Pieza bruta para embalar artículos alargados, que comprende una pluralidad de secciones de pieza bruta adyacentes, que definen un eje (A-A) longitudinal de la pieza […]

PIEZA BRUTA, CAJA, APARATO Y PROCEDIMIENTO PARA EMBALAR ARTICULOS ALARGADOS, del 17 de Febrero de 2010, de CURTI COSTRUZIONI MECCANICHE S.P.A: Pieza bruta para embalar artículos alargados, que comprende una pluralidad de secciones de pieza bruta adyacentes, que definen un eje (A-A) longitudinal de la pieza […]

DISPOSITIVO DE REGULACION DE ALTURA DE PLEGADO DE CAJAS Y CAJAS A UTILIZAR EN EL MISMO, del 5 de Febrero de 2010, de DISEOS INTEGRALES DEL EMBALAJE, S.A.: Dispositivo de regulación de altura de plegado de cajas y cajas a utilizar en el mismo.

El dispositivo dispone de unos sensores de altura e incorpora, en […]

DISPOSITIVO DE REGULACION DE ALTURA DE PLEGADO DE CAJAS Y CAJAS A UTILIZAR EN EL MISMO, del 5 de Febrero de 2010, de DISEOS INTEGRALES DEL EMBALAJE, S.A.: Dispositivo de regulación de altura de plegado de cajas y cajas a utilizar en el mismo.

El dispositivo dispone de unos sensores de altura e incorpora, en […]

PROCEDIMIENTO CON EL APARATO CORRESPONDIENTE, PARA INCLUIR ARTÍCULOS DE ESTRUCTURA DE CAJAS DE CARTÓN, del 1 de Septiembre de 1960, de THE MEAD CORPORATION: Procedimiento, con el aparato correspondiente, para incluir artículos de estructura de cajas de cartón, cuya estructura es adecuada para encerrar un grupo […]

PROCEDIMIENTO CON EL APARATO CORRESPONDIENTE, PARA INCLUIR ARTÍCULOS DE ESTRUCTURA DE CAJAS DE CARTÓN, del 1 de Septiembre de 1960, de THE MEAD CORPORATION: Procedimiento, con el aparato correspondiente, para incluir artículos de estructura de cajas de cartón, cuya estructura es adecuada para encerrar un grupo […]

CALIBRADOR, del 26 de Diciembre de 2011, de OY KWH PIPE AB: Calibrador a utilizar para la producción de perfiles huecos extruidos de termoplástico que tienen principalmente una sección transversal […]