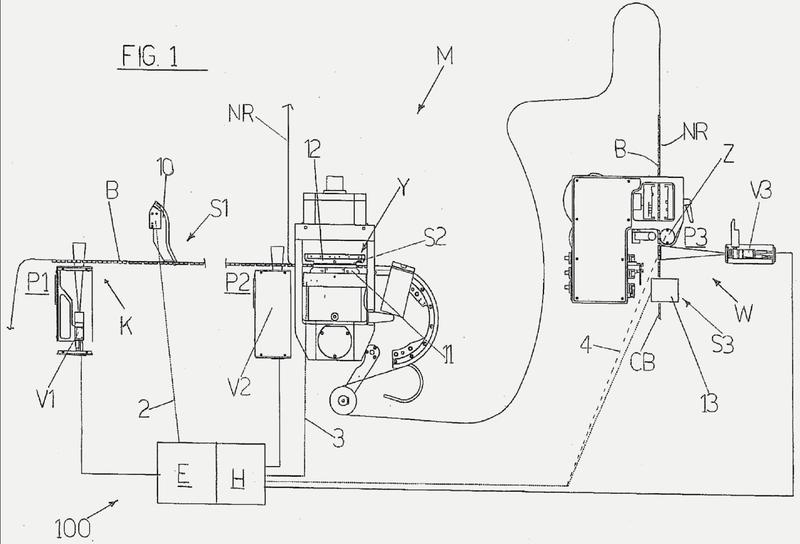

Un sistema para sincronizar las estaciones de trabajo de una máquina de envasado blíster con el avance de un envasado blíster.

Un sistema para sincronizar las estaciones de trabajo (S1, S2,

S3) de una máquina de envasado blíster (M) con el avance de una banda blíster (B), estando provista una máquina de envasado blíster (M) en la que se hace avanzar la banda blíster (B), de unas celdas para recibir productos, en una trayectoria de avance que cruza en secuencia: una primera estación de trabajo (S1) para suministrar unos productos, en la que se hace uso por encima de la banda blíster (B) de medios de operación (10) que comprenden medios móviles (10) para la liberación de los productos dentro de las celdas de la banda blíster (B), una segunda estación de trabajo (S2) para sellar la banda blíster (B) llena con los productos con una banda de recubrimiento (NR), en la que se hace uso de medios de operación (11, 12) que comprenden un par de placas de sellado (11, 12) superpuestas una sobre otra y móviles para acercarse recíprocamente tal como para bloquear las dos bandas entre sí y sellarlas recíprocamente, y que pueden distanciarse con el fin de liberar las bandas selladas, estando la placa inferior (11) del par de placas de sellado provista de unos rebajes que tienen una forma adecuada para recibir dentro de los mismos las celdas de la banda blíster sin dañarlas, una tercera estación de trabajo (S3) para cortar la banda blíster (B) sellada con la banda de recubrimiento (NR), tal como para obtener unos envase blíster individuales (CB), en el que se hace uso de medios de operación (13) que comprenden medios de corte (13) transversalmente móviles con respecto a la banda blíster sellada (B) con el fin de realizar el corte de la misma y medios de movimiento (Z) para mover la banda sellada responsable de hacer avanzar la banda blíster sellada hacia, y colocarla en los medios de corte (13), caracterizado por que comprende:

- una primera cámara de vídeo (V1) capaz de tomar de manera precisa una imagen de un objeto en movimiento que está predispuesto en una primera posición (P1) aguas arriba de la primera estación de trabajo (S1) de la máquina de envasado blíster (M) con respecto a la trayectoria de avance de la banda blíster (B) de tal manera que la lente de la primera cámara de vídeo (V1) se orienta hacia una región del espacio a través del que la banda blíster (B) transita antes de alcanzar dicha primera estación de trabajo (S1), pudiendo la primera cámara de vídeo (V1) activarse tal como para tomar una imagen (I1, I2) de una parte de la banda blíster (B) en tránsito a través de dicha región del espacio en la que es visible la imagen (I1, I2) de un elemento distintivo repetitivo (C) presente en la banda blíster (B);

- una segunda cámara de vídeo (V2), capaz de tomar de manera precisa una imagen de un objeto en movimiento, que está predispuesto en una segunda posición (P2), con respecto a la trayectoria de avance de la banda blíster (B), aguas abajo de la primera estación de trabajo (S1) y aguas arriba de la segunda estación de trabajo (S2) de tal manera que la lente de la segunda cámara de vídeo (V2) se orienta hacia una región del espacio a través de la que la banda blíster (B) transita antes de alcanzar dicha segunda estación de trabajo (S2), pudiendo la segunda cámara de vídeo (V2) activarse tal como para tomar una imagen (I1, I2) de una parte de la banda blíster (B) en la que es visible la imagen (I1, I2) de un elemento distintivo repetitivo (C) presente en la banda blíster (B);

- una tercera cámara de vídeo (V3), capaz de tomar de manera precisa una imagen de un objeto en movimiento, que está predispuesto en una tercera posición (P3), con respecto a la trayectoria de avance de la banda blíster (B), aguas abajo de la segunda estación de trabajo (S2) y aguas arriba de la tercera estación de trabajo (S3), de tal manera que la tercera cámara de vídeo (V3) está localizada en el lado opuesto al lado de la banda blíster (B) en el que se localizan las celdas de tal manera que la lente de la tercera cámara de vídeo (V3) se orienta hacia la banda de recubrimiento (NR), pudiendo la tercera cámara de vídeo (V3) activarse tal como para tomar una imagen (I3) de una parte de la banda blíster (B) sellada con la banda de recubrimiento (NR) en la que es visible la imagen (13) de un elemento distintivo repetitivo (C) presente en la banda de recubrimiento (NR);

- un procesador electrónico (E) provisto de una memoria (H), que está conectado a la primera cámara de vídeo (V1), a la segunda cámara de vídeo (V2) y a la tercera cámara de vídeo (V3) de tal manera que es capaz de recibir de estas cámaras de vídeo (V1, V2, V3) las imágenes (I1, I2, I3) tomadas por las mismas,

- medios de conexión (2) que conectan el procesador (E) a los medios móviles (10) para la liberación de los productos de la primera estación de trabajo (S1);

- medios de conexión (3) que conectan el procesador (E) al par de placas de sellado (11, 12) de la segunda estación de trabajo (S2);

- medios de conexión (4) que conectan el procesador (E) a los medios de movimiento (Z) de la banda blíster (B) sellada con la banda de recubrimiento (NR);

- medios de marcado (7) para aplicar un signo distintivo (CS) en la banda de recubrimiento (NR), que están predispuestos tal como para asociarse a la placa superior (12) del par de placas de sellado (11, 12) de la segunda estación de trabajo (S2) de tal manera que cuando el par de placas de sellado (11, 12) se mueven para bloquear la banda blíster (B) y la banda de recubrimiento (NR) entre sí, los medios de marcado (7) entran en contacto con la parte superior de la banda de recubrimiento (NR) con el fin de aplicar a la misma un signo distintivo (CS), que identifica dicho elemento distintivo repetitivo (C), con los medios de marcado (7), que están predispuestos en una posición de tal manera que el signo distintivo (CS) aplicado a la banda de recubrimiento (NR) es representativo de la posición de una banda de soldadura (S) que se aplica entre la banda blíster (B) y la banda de recubrimiento (NR) por el par de placas de sellado (11, 12);

- un programa informático, cargado en la memoria (H) del procesador electrónico (E), estando el programa informático predispuesto para: procesar, en función del valor de la distancia entre las posiciones de las cámaras de vídeo (V1, V2, V3) y las estaciones de trabajo (S1, S2, S3), un elemento de referencia (R) que corresponde a una distancia de registro correcta que el elemento distintivo repetitivo (C) debe tener a partir de dicho elemento de referencia (R) cuando la banda blíster transita desde las regiones del espacio de las posiciones de las cámaras de vídeo (V1, V2, V3) de tal manera que los medios de operación (10, 11, 12, 13) de las estaciones de trabajo (S1, S2, S3), en condiciones normales y de rutina del ciclo de trabajo operativo del mismo, están en correspondencia con el avance de la banda blíster tal como para ser capaces de realizar las operaciones de trabajo a realizarse en la banda blíster; procesar las imágenes (I1, I2, I3) tomadas por las cámaras de vídeo (V1, V2, V3) y recibidas por el procesador electrónico (E) tal como para: insertar en las imágenes (I1, I2, I3) el elemento de referencia (R), identificando en las imágenes (I1, I2, I3) tomadas por las cámaras de vídeo (V1, V2, V3) la posición efectiva del elemento distintivo repetitivo (C), calcular la distancia efectiva (D) entre la posición del elemento distintivo repetitivo (C) y el elemento de referencia (R), comparar la distancia efectiva (D) obtenida con la distancia de registro, y si el valor de la distancia efectiva (D) obtenida es diferente de la distancia de registro, suministrar una señal correspondiente al procesador electrónico (E) de tal manera que el procesador electrónico (E) envíe una señal de orden correspondiente a los medios móviles (10) para liberar los productos de la primera estación de trabajo (S1) y al par de placas de sellado (11, 12) de la segunda estación de trabajo (S2) de tal manera que da órdenes a dichos medios móviles (10) y a dicho par de placas de sellado (11, 12) con un funcionamiento que es diferente del ciclo de funcionamiento de rutina con el fin de hacer coincidir y sincronizar el movimiento de los mismos en función de la distancia efectiva (D) del elemento distintivo repetitivo (C) a partir del elemento de referencia (R), y enviar una señal de orden correspondiente a los medios de movimiento (Z) responsables del avance de la banda blíster sellada con la banda de recubrimiento (NR) para dar órdenes y accionar los medios de movimiento (Z) con el fin de que los medios (Z) varíen la entidad del avance de la banda blíster sellada hacia los medios de corte (13) de la tercera estación de trabajo (S3) en función de la distancia efectiva (D) del elemento distintivo (CS), aplicada por los medios de marcado (7) en la banda de recubrimiento (NR), a partir del elemento de referencia (R) de tal manera que los medios de movimiento (Z) fabricados para hacer avanzar y colocar la banda blíster sellada en los medios de corte (13) de tal manera que los medios de corte (13) se centran con respecto a la posición efectiva de la banda de soldadura (S) con el fin de realizar y llevar a cabo el corte en el centro de la banda (S).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E14164214.

Solicitante: MARCHESINI GROUP S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA NAZIONALE, 100 40065 PIANORO (BOLOGNA) ITALIA.

Inventor/es: MONTI, GIUSEPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 1/00 Embalaje de materiales sólidos fluyentes, p. ej. polvos, materiales fibrosos granulares o a granel, masas a granel de pequeños objetos, en receptáculos o recipientes individuales, p. ej. sacos, bolsas, cajas, cartones, latas o tarros. › Máquinas caracterizadas para la incorporación de medios para fabricar los receptáculos o recipientes (empaquetado bajo bandas planas, plegadas o tubulares, hechas de hojas de materia flexible B65B 9/00; fabricación de receptáculos o recipientes con un fin que no es el de la presente aplicación, ver las subclases apropiadas).

- B65B41/18 B65B […] › B65B 41/00 Suministro o alimentación de hojas para formar el receptáculo o de material para envolver. › Posicionado de hojas, de cintas o de bandas.

- B65B51/14 B65B […] › B65B 51/00 Dispositivos o procesos para soldar o fijar los pliegues o cierres de los paquetes, p. ej. sacos con el cuello cerrado por torsión. › por elementos oscilantes o de movimiento alternativo.

- B65B57/04 B65B […] › B65B 57/00 Dispositivos de control automático, de verificación, de alarma, o de seguridad (posicionado del material de envoltura o formando receptáculo alimentado a partir de bobinas B65B 41/18). › y cuyo funcionamiento manda o detiene la alimentación de ese material de esos receptáculos o paquetes.

- B65B9/04 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › teniendo una o las dos bandas bolsos para recibir los objetos o cantidades de materiales.

- G01B11/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › Disposiciones de medida caracterizadas por la utilización de medios ópticos (instrumentos de los tipos cubiertos por el grupo G01B 9/00 en sí G01B 9/00).

PDF original: ES-2567555_T3.pdf

Patentes similares o relacionadas:

Procedimiento de fabricación de cápsula, del 22 de Abril de 2020, de Melchior Material and Life Science: Procedimiento de fabricación de cápsula, caracterizado por que comprende las etapas siguientes: a) una etapa de preparación que comprende la preparación de un primer […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en […]

Útil de moldeo con coquilla de molde dividida, del 15 de Abril de 2020, de GEA Food Solutions Germany GmbH (100.0%): Útil de embutición profunda para una máquina envasadora destinada a fabricar un cuenco de envasado por embutición profunda de una banda de película , […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en una […]

Control de etiquetado de peso para envases, del 1 de Abril de 2020, de MULTIVAC Marking & Inspection GmbH & Co. KG: Instalación de envasado , que comprende una estación de sellado para el envasado de un producto con al menos una hoja continua , en donde […]

Máquina de envasado por embutición profunda y procedimiento para moldear una banda de lámina en elementos de cartón, del 11 de Marzo de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda con una estación de moldeo , que comprende al menos una pieza inferior de herramienta de moldeo , […]

Máquina cerradora de bandejas, del 1 de Enero de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina cerradora de bandejas con una estación de sellado , que comprende una parte superior de herramienta , un marco de apriete […]

Reducción del volumen de la cámara por adaptación de la profundidad de embutición en la estación de sellado por medio de una junta inflable, del 1 de Enero de 2020, de GEA Food Solutions Germany GmbH (100.0%): Máquina de envasado con una estación de sellado y/o un dispositivo de corte , con la que se producen envases para productos a envasar, presentando […]