PROCEDIMIENTO PARA EL CONTROL DE LA ALIMENTACION DE LA CARGA DE METAL EN HORNOS ELECTRICOS DE ARCO.

Procedimiento para el control de la alimentación de la carga de metal (14) en un horno eléctrico de arco (10) que comprende,

como mínimo, un electrodo (11) capaz de generar un arco eléctrico para la fusión de metales, caracterizado por comprender las siguientes etapas:

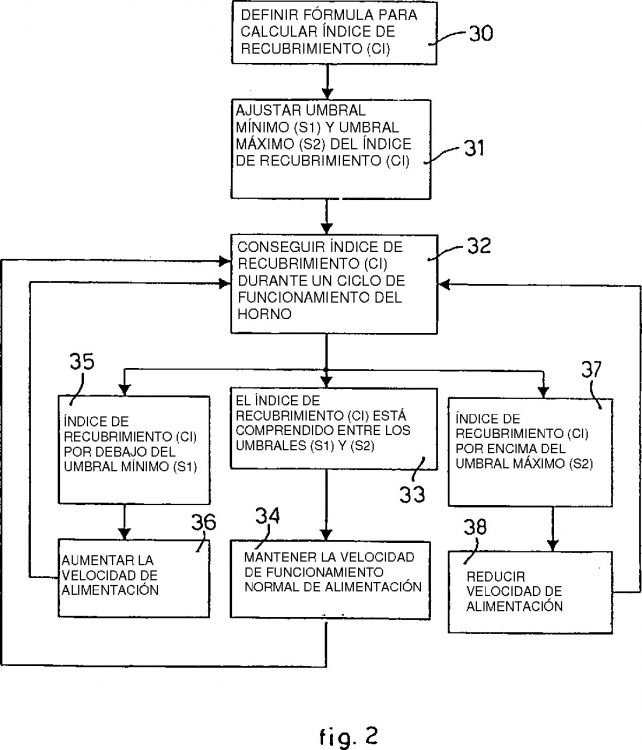

- una etapa de definición (30) de un "índice de recubrimiento (CI)" del arco eléctrico por la escoria (25) presente por encima del baño líquido (24), a efectos de calcular qué armónicos presentes en la tensión de alimentación suministrada al horno (10) se toman en consideración;

- una etapa de cálculo (32) del índice de recubrimiento real (CI) durante un ciclo funcional del horno (10), y;

- una etapa de ajuste incrementando o reduciendo la velocidad de alimentación (34, 36, 38) de dicha carga de metal (14) dentro de dicho horno (10) basándose en el hecho de que el valor real de dicho índice de recubrimiento (CI) es menor o mayor que un valor predeterminado,

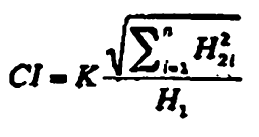

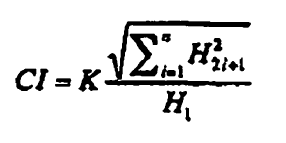

en el que el índice de recubrimiento (CI) es definido por las siguientes fórmulas:

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08154921.

Solicitante: DANIELI AUTOMATION SPA.

Nacionalidad solicitante: Italia.

Dirección: VIA BONALDO STRINGHER 4,33042 BUTTRIO (UDINE).

Inventor/es: DELLA VEDOVA, FERRUCCIO, OMETTO,MARCO.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Abril de 2008.

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- C21C5/52H

- F27B3/18 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de carga.

- F27B3/28 F27B 3/00 […] › Disposición de los dispositivos de control, de vigilancia, de alarma o dispositivos similares.

- F27D19/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Disposición de los dispositivos de control.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para el control de la alimentación de la carga de metal en hornos eléctricos de arco.

Campo de la invención

La presente invención se refiere a un procedimiento para el control de la alimentación de la carga de metal, en particular chatarra u otros, en hornos eléctricos de arco.

Más particularmente, la invención se refiere a un procedimiento para controlar los tiempos de alimentación de la carga de metal en un horno eléctrico de arco, que permite reducir alteraciones y perturbaciones principalmente de tipo eléctrico, haciendo máxima al mismo tiempo la velocidad de carga y, por lo tanto, la productividad total del horno.

La invención se aplica particularmente, pero no de forma exclusiva, a sistemas para la alimentación de chatarra con carga continua, si bien su utilización no queda excluida para sistemas de alimentación intermitente, por ejemplo del tipo realizado con cubetas o cestas.

El documento GB-A- 2088904 da a conocer un procedimiento para controlar la alimentación de una carga de metal en un horno, de acuerdo con el preámbulo de la reivindicación principal.

Antecedentes de la invención

En un horno eléctrico de arco para la fusión de metales, la chatarra puede ser alimentada o bien de forma intermitente, por ejemplo con cubetas que cargan de manera cíclica con una temporización predeterminada, correlacionada con la duración del ciclo de fusión, o bien de forma continua, normalmente por medio de una cinta transportadora que tiene el extremo de salida conectado al interior del horno.

Es sabido que a efectos de aumentar la productividad del horno se desea conseguir una velocidad de carga de la chatarra lo más elevada posible, a efectos de obtener la máxima cantidad de metal fundido en el menor tiempo posible.

También es conocido que toda carga de chatarra dentro del horno determina un efecto negativo en la medida en la que el arco eléctrico queda recubierto por la escoria esponjosa que cubre el baño de metal líquido.

En otras palabras, la chatarra que se carga tiene un efecto de interrupción del nivel de recubrimiento que ejerce la escoria sobre el arco eléctrico; esto significa que en el caso de solamente una cobertura parcial del arco, o incluso sin cobertura en absoluto, una parte mayor o menor de la energía irradiada por el arco es dispersada hacia las paredes y la bóveda del horno, que provoca pérdida de rendimiento energético en el horno.

En estos casos, cuando se observa una reducción en el grado de recubrimiento del arco eléctrico, se interrumpe la introducción de chatarra, o por lo menos se hace más lenta, a efectos de permitir el reestablecimiento de un estado de reposo dentro del horno que permite volver a un nivel aceptable de recubrimiento del arco eléctrico.

No obstante, en la actualidad la verificación del estado de recubrimiento del arco eléctrico se basa en técnicas empíricas o simplemente visuales, las cuales no son fiables y en gran medida dependen de la experiencia y habilidad de los operarios.

Todo ello puede provocar, por una parte, una reducción innecesaria de la velocidad de alimentación, si se desea garantizar el mantenimiento de un elevado rendimiento energético y, por otra parte, reducciones en el rendimiento energético, si se desea mantener en cualquier caso una elevada velocidad de carga de la chatarra en el horno.

Es, por lo tanto, un objetivo de la presente invención conseguir un procedimiento para controlar la alimentación de la carga de metal en el horno eléctrico de arco que permite garantizar un control fiable, normalizado, repetible y objetivo de las condiciones de recubrimiento del arco eléctrico, a efectos de condicionar la velocidad de carga de la chatarra en el horno, haciendo máximo, por lo tanto, el rendimiento de la producción.

La solicitante ha diseñado, probado y realizado la presente invención para conseguir el objetivo indicado, así como otras ventajas.

Resumen de la invención

La presente invención se define y caracteriza en la reivindicación independiente, mientras que las reivindicaciones dependientes describen variantes del concepto inventivo principal.

De acuerdo con la invención, el solicitante ha descubierto que el nivel de recubrimiento del arco eléctrico en un horno de fusión está correlacionado con la tendencia de las fluctuaciones de las cantidades de electricidad alimentada al horno, en particular la tensión.

Más particularmente, se ha descubierto, de modo sorprendente, que el grado de recubrimiento del arco eléctrico está correlacionado íntimamente con el contenido de armónicos de la tensión de alimentación, y en particular con el número de armónicos pares presentes en la señal de tensión.

El procedimiento, de acuerdo con la invención, da a conocer, por lo tanto, la definición, en primer lugar, de un índice de recubrimiento. Para calcularlo se toman en consideración los armónicos presentes en la tensión de alimentación y, en una solución preferente, sólo los armónicos pares presentes en dicha tensión de alimentación.

En el procedimiento, según la presente invención, se definen dos umbrales, respectivamente un umbral inferior y un umbral superior, definiendo valores límites que corresponden respectivamente a una situación en la que el arco eléctrico está recubierto cuando dicho índice de recubrimiento se encuentra por debajo del umbral mínimo y una situación en la que no existe recubrimiento, cuando el índice se encuentra por encima del umbral máximo.

Cuando el índice de recubrimiento, medido de forma continua o a intervalos, durante un ciclo de funcionamiento del horno, llega por debajo del umbral mínimo la velocidad de alimentación de la carga de metal se incrementa; por el contrario, si el índice supera un umbral máximo, la velocidad de alimentación se reduce.

En particular, una forma evolucionada de la invención prevé que si el índice de recubrimiento permanece por debajo del umbral mínimo durante un tiempo predeterminado, también después de un primer incremento de la velocidad, la velocidad se incrementa adicionalmente, por ejemplo, en un valor predeterminado y a intervalos pre-establecidos.

Por el contrario, si el índice de recubrimiento se encuentra por encima del umbral máximo, la velocidad se reduce progresivamente, por ejemplo, con reducciones sucesivas en un valor pre-establecido, hasta que el valor llega, como mínimo, a encontrarse dentro del intervalo definido entre los dos umbrales.

De acuerdo con una solución de la invención, cuando el índice de recubrimiento está comprendido entre los dos umbrales, la velocidad de alimentación se mantiene sustancialmente constante en un valor funcional pre-establecido.

La distancia entre los dos umbrales se puede escoger del modo deseado e indica una situación de recubrimiento suficiente para mantener una velocidad de trabajo predeterminada.

Por lo tanto, con la presente invención, la velocidad de alimentación de la carga de metal dentro del horno es siempre sustancialmente la máxima velocidad permitida por las condiciones reales de recubrimiento del arco eléctrico que se encuentran dentro del horno, de manera que de esta forma la productividad global puede ser optimizada.

Breve descripción de los dibujos

Los dibujos adjuntos muestran un ejemplo no limitativo de una realización preferente de la invención.

En los dibujos:

- la figura 1 muestra una vista esquemática de un horno eléctrico para la fusión de metales mostrando el sistema de alimentación eléctrica y el sistema de alimentación de la carga de metal;

- la figura 2 es un diagrama de bloques de una realización de un procedimiento, de acuerdo con la invención.

Descripción detallada de una forma preferente de realización

Haciendo referencia a la figura 1, el numeral de referencia (10) indica un horno de arco eléctrico alimentado con corriente alterna, dentro del cual están dispuestos los electrodos (11) (se ha mostrado solamente uno de ellos en los dibujos).

Si bien la figura 1 se refiere a un horno alimentado con corriente alterna, se comprenderá que la invención es aplicable asimismo, con las adaptaciones apropiadas que se encuentran dentro de los conocimientos de los técnicos en la materia, a hornos alimentados con corriente continua.

Los electrodos superiores (11) son controlados mediante un sistema de control de posición (13) conectado...

Reivindicaciones:

1. Procedimiento para el control de la alimentación de la carga de metal (14) en un horno eléctrico de arco (10) que comprende, como mínimo, un electrodo (11) capaz de generar un arco eléctrico para la fusión de metales, caracterizado por comprender las siguientes etapas:

- una etapa de definición (30) de un "índice de recubrimiento (CI)" del arco eléctrico por la escoria (25) presente por encima del baño líquido (24), a efectos de calcular qué armónicos presentes en la tensión de alimentación suministrada al horno (10) se toman en consideración;

- una etapa de cálculo (32) del índice de recubrimiento real (CI) durante un ciclo funcional del horno (10), y;

- una etapa de ajuste incrementando o reduciendo la velocidad de alimentación (34, 36, 38) de dicha carga de metal (14) dentro de dicho horno (10) basándose en el hecho de que el valor real de dicho índice de recubrimiento (CI) es menor o mayor que un valor predeterminado,

en el que el índice de recubrimiento (CI) es definido por las siguientes fórmulas:

cuando se toman en consideración solamente los armónicos pares,

cuando solamente se toman en consideración los armónicos impares, y

cuando se toma en consideración una combinación entre armónicos pares e impares.

2. Procedimiento, según la reivindicación 1, caracterizado porque comprende una etapa adicional (31) de ajuste de dos umbrales, respectivamente un umbral inferior (S1) y umbral superior (S2), que definen valores límites que corresponden respectivamente a una situación en la que el arco eléctrico está recubierto, cuando dicho índice de recubrimiento (CI) es menor que dicho umbral mínimo (S1) y una situación en la que no existe recubrimiento cuando el índice (CI) se encuentra por encima de dicho umbral máximo (S2).

3. Procedimiento, según la reivindicación 2, caracterizado porque dicha etapa de ajuste de la velocidad comprende un incremento (36) de la velocidad de alimentación de la carga de metal (14) hacia dentro del horno (10) en el caso en que dicho índice de recubrimiento (CI) es inferior que dicho umbral mínimo (S1), una etapa de mantenimiento de la velocidad de trabajo (34) en el caso en que dicho índice de recubrimiento (CI) está comprendido entre dichos umbrales (S1, S2) y una etapa de reducción de la velocidad de alimentación (38) en el caso en el que dicho índice de recubrimiento (CI) se encuentra por encima de dicho umbral máximo (S2).

4. Procedimiento, según la reivindicación 1, caracterizado porque para el cálculo de dicho índice de recubrimiento (CI) se toman en cuenta solamente armónicos pares de dicha cantidad eléctrica.

5. Procedimiento, según la reivindicación 3, caracterizado porque el incremento y/o reducción de la velocidad de alimentación de la carga metálica (14) en el horno (10) tiene lugar mediante incrementos/disminuciones constantes a intervalos constantes.

6. Procedimiento, según la reivindicación 3, caracterizado porque dicho incremento y/o reducción de la velocidad de alimentación de la carga de metal (14) en el horno (10) tiene lugar de manera continua con una pendiente de inclinación predeterminada.

7. Procedimiento, según la reivindicación 3, caracterizado porque, como mínimo, después de cada incremento y/o reducción de la velocidad de alimentación de la carga de metal (14) en el horno (10) se realiza un cálculo sucesivo del índice de recubrimiento (CI).

8. Procedimiento, según la reivindicación 1, caracterizado porque dicha etapa de medición (32) del índice de recubrimiento real (CI) durante un ciclo funcional del horno (10) es realizado de manera continua.

9. Procedimiento, según la reivindicación 1, caracterizado porque dicha etapa de medición (32) del índice de recubrimiento real (CI) durante un ciclo funcional del horno (10) se lleva a cabo a intervalos predeterminados.

Patentes similares o relacionadas:

Placa de enfriamiento para horno metalúrgico, del 1 de Julio de 2020, de PAUL WURTH S.A.: Una placa de enfriamiento para un horno metalúrgico que comprende: un cuerpo con una cara delantera y una cara trasera opuesta , teniendo cuerpo el […]

Procedimiento y sistema para determinar la masa de materia prima en un transportador, del 22 de Abril de 2020, de Arcelormittal: Un procedimiento para determinar una masa de materia prima descargada por un transportador durante un primer intervalo de tiempo Δt en un horno metalúrgico , […]

Procedimiento y aparato para supervisar un horno de arco eléctrico, del 30 de Octubre de 2019, de Luxmet Oy: Aparato para supervisar un horno de arco eléctrico, comprendiendo el aparato al menos un cable óptico, un detector y una unidad […]

Procedimiento y aparato para supervisar un horno de arco eléctrico, del 30 de Octubre de 2019, de Luxmet Oy: Aparato para supervisar un horno de arco eléctrico, comprendiendo el aparato al menos un cable óptico, un detector y una unidad […]

Sistema de detección del sobrecalentamiento de un horno con tuberías de refrigeración, del 11 de Septiembre de 2019, de TITANIUM METALS CORPORATION: Un sistema para la detección del sobrecalentamiento, que comprende: una cámara ; al menos un dispositivo de generación de calor configurado para generar […]

Procedimiento para hacer funcionar un horno, del 7 de Agosto de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para hacer funcionar un horno , en el que se funde al menos un material de partida que comprende un elemento metálico, en el que el material de partida es […]

Método y disposición para monitorizar las características de un proceso de horno en un espacio de horno, del 19 de Junio de 2019, de Outotec (Finland) Oy: Un método para monitorizar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno […]

Dispositivo y método para controlar la carga en hornos de arco eléctrico, del 29 de Mayo de 2019, de DANIELI AUTOMATION SPA: Dispositivo para controlar la alimentación de la carga de metal en un horno de arco eléctrico , que comprende una cinta transportadora asociada al extremo de […]

Dispositivo de punto de apoyo y un dispositivo de pesaje, del 20 de Febrero de 2019, de Schenck Process Europe GmbH: Dispositivo de punto de apoyo para un dispositivo de pesaje, - que puede estar dispuesto entre una superficie inferior pivotante y - un elemento de carga […]