DOVELA RESISTENTE AL FUEGO, PARA TUNELES Y SIMILARES, Y PROCEDIMIENTO DE FABRICACION DE LA MISMA.

Dovela resistente al fuego, para túneles y similares y procedimiento de fabricación de la misma.

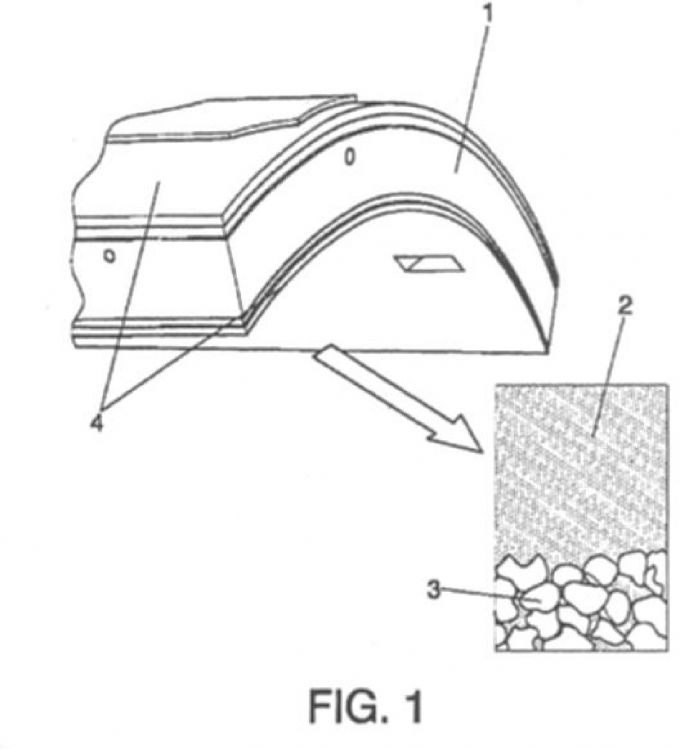

La dovela, para su utilización en túneles, pozos e incluso falsos túneles, se caracteriza por presentar una estructura multi-capa obtenida en una sola fase en un molde, comprendiendo un capa de hormigón poroso de áridos ligeros artificiales (3) en el intradós, y una capa de hormigón auto-compactable de altas prestaciones (2) hacia el extradós. La capa de hormigón poroso (3) es resistente a la acción de fuego durante el tiempo necesario para preservar la integridad estructural de la dovela, de manera que en base a su bajo peso y baja rigidez no induce solicitaciones mecánicas adicionales significativas sobre la estructura, mientras que su baja conductividad térmica retarda el calentamiento de la capa de hormigón auto compactable (2), preservando su función estructural

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200601605.

Solicitante: DRAGADOS, S.A..

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: FERNANDEZ LUCO,LUIS, BOSCH CANTALLOPS,BARTOLOME CARLO, RIO SUAREZ,OLGA.

Fecha de Solicitud: 14 de Junio de 2006.

Fecha de Publicación: .

Fecha de Concesión: 8 de Julio de 2010.

Clasificación Internacional de Patentes:

- E21D11/00 CONSTRUCCIONES FIJAS. › E21 PERFORACION DEL SUELO O DE LA ROCA; EXPLOTACION MINERA. › E21D POZOS; TUNELES; GALERIAS; GRANDES CAMARAS SUBTERRANEAS (materiales para acondicionar o estabilizar el suelo C09K 17/00; máquinas cortantes para la explotación de minas o canteras E21C; dispositivos de seguridad, de transporte, de salvamento, de ventilación o de drenaje E21F). › Revestimiento de túneles o galerías u otras cavidades subterráneas, p. ej. grandes cámaras subterráneas; Revestimientos a este efecto; Ejecución de tales revestimientos in situ , p. ej. por ensamblaje (E21D 15/00 - E21D 23/00 tienen prioridad; especialmente para pozos E21D 5/00; revestimientos de galerías de agua a presión, revestimientos a este efecto E02B 9/06).

- E21D11/08 E21D […] › E21D 11/00 Revestimiento de túneles o galerías u otras cavidades subterráneas, p. ej. grandes cámaras subterráneas; Revestimientos a este efecto; Ejecución de tales revestimientos in situ , p. ej. por ensamblaje (E21D 15/00 - E21D 23/00 tienen prioridad; especialmente para pozos E21D 5/00; revestimientos de galerías de agua a presión, revestimientos a este efecto E02B 9/06). › con placas de hormigón prefabricadas.

Clasificación PCT:

- E21D11/00 E21D […] › Revestimiento de túneles o galerías u otras cavidades subterráneas, p. ej. grandes cámaras subterráneas; Revestimientos a este efecto; Ejecución de tales revestimientos in situ , p. ej. por ensamblaje (E21D 15/00 - E21D 23/00 tienen prioridad; especialmente para pozos E21D 5/00; revestimientos de galerías de agua a presión, revestimientos a este efecto E02B 9/06).

- E21D11/08 E21D 11/00 […] › con placas de hormigón prefabricadas.

Fragmento de la descripción:

Dovela resistente al fuego, para túneles y similares, y procedimiento de fabricación de la misma.

Objeto de la invención

La presente invención se refiere a una dovela resistente al fuego, para túneles y similares, con una estructura multicapa, es decir, tipo sándwich, que presenta la particularidad de obtenerse por moldeo en una sola fase.

El objeto de la invención es proporcionar una dovela con elevada resistencia a las temperaturas originadas por fuego, con un mínimo o nulo riesgo de colapso, ofreciendo además buenas características de absorción acústica.

Es igualmente objeto de la invención el correspondiente procedimiento de fabricación de la dovela, basado en el vertido y compactado de una capa de hormigón poroso y sobre él el vertido de una capa de hormigón auto-compactable de altas prestaciones.

La dovela de la invención es aplicable tanto a túneles ferroviarios y de carreteras ejecutadas mediante máquinas tuneladoras de cualquier tipo y dimensión, como en pozos ejecutados mediante dovelas de hormigón, y en falsos túneles ferroviarios o de carretera ejecutados mediante elementos prefabricados.

Antecedentes de la invención

La construcción de túneles está íntimamente relacionada con el uso de dovelas prefabricadas como elemento estructural fundamental, de manera que las crecientes exigencias relativas a las prestaciones efectivas de las dovelas, tanto a nivel nacional como europeo, conducen a la necesidad de diseñar dovelas compuestas por más de un material, constituyendo verdaderos sistemas híbridos.

Una de las situaciones de riesgo para la integridad estructural de las dovelas es la acción del fuego. Aunque la actitud del hormigón para resistir la acción del fuego es un factor reconocido, el material se degrada progresivamente ante la acción prolongada de altas temperaturas.

Se denomina resistencia al fuego de un túnel, al tiempo durante el cual los elementos de construcción pueden desempeñar el papel que les corresponde, a pesar de la acción del incendio. En el caso concreto del hormigón, este comienza a perder su resistencia a 200ºC, de manera que a 500ºC ha perdido más de la mitad de su resistencia a la tracción y compresión. Además, la presión de vapor aumenta cuando la humedad contenida en sus poros es calentada, lo que inevitablemente conduce al estallido de las capas de hormigón con un efecto explosivo, produciendo el colapso del mismo.

Actualmente las dovelas convencionales ofrecen una baja resistencia al fuego, ya que la cara vista del hormigón (intradós) se degrada rápidamente poniendo en peligro la integridad de la estructura. Además, las consecuencias que tienen lugar son irreversibles, siendo necesaria una inmediata reparación de las mismas.

Por consiguiente, se trata de por una parte minimizar la temperatura a alcanzar con el hormigón estructural y por la armadura que aloja en su interior, y por otra parte reducir o eliminar el peligro de explosión y consecuente pérdida de sección provocada por la formación de presión en el interior del hormigón.

Otro problema de las dovelas convencionales es la degradación superficial y ataque a la armadura, ya que las condiciones ambientales que tienen lugar en el interior del túnel son, en cualquier caso, adversas.

La temperatura y humedad, y la posible presencia de agentes químicos, combinados con la aparición de fisuras provenientes de la solicitación mecánica de las dovelas, hace que tenga lugar el fenómeno de la corrosión, fenómeno perjudicial para el correcto funcionamiento de las armaduras.

Igualmente las dovelas convencionales presentan el problema de ofrecer unas malas condiciones acústicas, ya que una vez endurecidas son sometidas a un proceso de acabado de superficie con vistas a asegurar la regularidad requerida en cada caso, de manera que teniendo en cuenta que las superficies vistas de las dovelas se acaban con una llana, pasando posteriormente un cepillo, dicha superficie quedará libre de rayaduras, pero se reduce sustancialmente la capacidad de absorción de las ondas acústicas producidas por los vehículos.

Por otro lado, destaca el hecho de que los moldes que sirven de encofrado para conseguir dovelas tipo sándwich, resultan de elevado costo económico. La complicada geometría y la necesidad de que el hormigón rellene todos los huecos del mismo, dificultado por la presencia de la ferralla, obliga a tener un especial cuidado en su vibrado.

Otro inconveniente se deriva de la necesidad de compactación enérgica por vibrado de los moldes habituales empleados en la fabricación de dovelas, lo que exige elevados grados de rigidez para conseguir una distribución homogénea de la energía, sin nodos o zonas ciegas.

Por consiguiente, resulta interesante estudiar minuciosamente la manera de proteger la estructura de la acción del fuego con el fin de aumentar su resistencia al mismo, debido al alto coste que supone.

Métodos que habitualmente se emplean son los siguientes:

La solución habitual consiste en la aplicación de revestimientos sobre la superficie expuesta (intradós), pero es frecuente que se produzcan falta de adherencia y desprendimientos de estos revestimientos, con riesgo creciente conforme aumenta la velocidad de circulación. Desde un punto de vista operativo, la aplicación de un revestimiento sobre la superficie interna del túnel, supone una actividad adicional de realización "in situ", con menores niveles de calidad y control si se compara con la producción de dovelas en planta de prefabricación.

En cualquier caso, las medidas necesarias para proteger el túnel de la acción del fuego, encarecen su construcción, tanto en lo referente al empleo de materiales especiales, como a la mano de obra necesaria para ejecutarlo.

Descripción de la invención

La dovela de la invención viene a resolver la problemática anteriormente expuesta, en base a una solución sencilla pero eficaz. Concretamente la dovela para túneles que se preconiza, está realizada por un material compuesto formado por un hormigón autocompactable de altas prestaciones hacia el extradós, y un hormigón poroso de áridos ligeros artificiales en el intradós.

La solución propuesta o de innovación da lugar a una serie de efectos ventajosos respecto de la que proporcionan las dovelas convencionales.

Así, el hormigón poroso de árido ligero resiste la acción del fuego durante el tiempo necesario como para preservar la integridad estructural de la dovela. Además, debido al bajo peso y baja rigidez de dicho hormigón poroso no induce solicitaciones mecánicas adicionales significativas sobre la estructura, mientras que su baja conductividad térmica retarda el calentamiento del hormigón auto-compactable, preservando su función estructural.

Además, la unión entre ambos hormigones se asegura por la intrusión del mortero auto-compactable en los poros abiertos del hormigón poroso, no limitándose solamente a un fenómeno de adherencia, sino a una unión mecánica con puentes de unión súper abundantes entre ambos materiales.

En cuanto a las características de los hormigones utilizados, cabe decir que el hormigón auto-compactable presenta su principal característica en estado fresco, siendo capaz de fluir y consolidar bajo su propio peso, rellenando por tanto la totalidad del encofrado, aún en presencia de armadura densa.

Durante el proceso, el hormigón auto-compactable conserva sus propiedades de homogeneidad, no produciéndose disgregación de los materiales que lo componen, no siendo necesaria la vibración adicional del mismo. Para la caracterización del hormigón auto-compactable en el estado fresco, se emplean técnicas y métodos novedosos, lo que supone un elemento adicional para el aseguramiento de la calidad de las dovelas.

Por su parte, el hormigón poroso se ha desarrollado para su utilización en firmes, carreteras y urbanos por sus cualidades de seguridad de circulación (evita el aquaplanning),...

Reivindicaciones:

1. Dovela resistente al fuego, para túneles y similares, que siendo del tipo de las constituidas por más de una capa, se caracteriza porque se materializa por moldeo en una sola fase mediante dos capas de hormigón, estando una de ellas formada por hormigón poroso de áridos artificiales (3), correspondiendo al intradós, mientras que la otra capa está formada por hormigón compactado de altas prestaciones (2), correspondiendo al extradós; estableciéndose entre ambas capas una unión mecánica con puentes de unión entre las mismas, por intrusión del mortero correspondiente de la capa de hormigón auto-compactable (2) en los poros abiertos de la capa de hormigón poroso (3).

2. Procedimiento de fabricación de una dovela resistente al fuego, que correspondiendo dicha dovela a la de la reivindicación 1ª, se caracteriza porque consiste en las siguientes fases operativas:

3. Procedimiento de fabricación de una dovela resistente al fuego, según reivindicación 2ª caracterizado porque el hormigón poroso, es de áridos ligeros artificiales y resistente a la acción del fuego, para preservar la integridad estructural de la dovela.

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Disposición estanca, del 12 de Septiembre de 2019, de ACCIONA CONSTUCCIÓN, S.A: Una disposición estanca de instalación dentro de un orificio axil roscado, comprendiendo un perno que incluye una cabeza y, en el extremo opuesto, una primera […]

Perfil de sellado para la inserción en una pieza moldeada de material curable, del 29 de Mayo de 2019, de SEALABLE Solutions GmbH: Perfil de sellado para la inserción de una pieza moldeada de material curable, en particular una pieza moldeada de hormigón o plástico, en […]

Carril de anclaje y construcción con un carril de anclaje, del 19 de Marzo de 2019, de HALFEN GMBH: Carril de anclaje con un cuerpo base que tiene una ranura longitudinal que se extiende en la dirección del eje central longitudinal del […]

Elemento de protección para la conexión con un elemento de hormigón de un revestimiento de túnel con drenaje, del 19 de Enero de 2017, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de un revestimiento de túnel, que presenta una sección de protección […]

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 14 de Octubre de 2013, de HERRENKNECHT AG: Elemento de protección para la unión con un elemento de hormigón de una ampliación de túnel, que presentauna sección de protección , que se […]

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 14 de Octubre de 2013, de HERRENKNECHT AG: Elemento de protección para la unión con un elemento de hormigón de una ampliación de túnel, que presentauna sección de protección , que se […]

Revestimiento interior para túneles, del 1 de Julio de 2013, de Capaldini, Giampaolo: Un módulo prefabricado para un revestimiento modular para paredes interiores de retención de un túnel provisto de una sección , […]

Revestimiento interior para túneles, del 1 de Julio de 2013, de Capaldini, Giampaolo: Un módulo prefabricado para un revestimiento modular para paredes interiores de retención de un túnel provisto de una sección , […]

METODO PARA LA CONSTRUCCION DE PASOS INFERIORES Y PASO INFERIOR CONSTRUIDO CON DICHO METODO, del 1 de Febrero de 2013, de PREFABRICADOS TECNYCONTA S.L: Método para la construcción de pasos inferiores que tiene las etapas de montaje de la ferralla de cimentación sobre el hormigón de limpieza , instalación de […]

METODO PARA LA CONSTRUCCION DE PASOS INFERIORES Y PASO INFERIOR CONSTRUIDO CON DICHO METODO, del 1 de Febrero de 2013, de PREFABRICADOS TECNYCONTA S.L: Método para la construcción de pasos inferiores que tiene las etapas de montaje de la ferralla de cimentación sobre el hormigón de limpieza , instalación de […]