Revestimiento interior para túneles.

Un módulo prefabricado (3) para un revestimiento modular para paredes interiores de retención de un túnel(2) provisto de una sección (11),

apto para ser instalado para sostener una parte respectiva de dichas paredes (40)del túnel (2) consecutivamente con respecto a un módulo prefabricado adicional (3') adyacente al mismo a lo largode una dirección de perforación axial y de una manera estructuralmente independiente con respecto a la última,cada módulo (3, 3') comprendiendo:

- un elemento de base (6);

- una parte de retención superior (7), que se puede conectar con dicho elemento de base (6);

- medios (15) para la conexión entre dicho elemento de base (6) y dicha parte de retención superior (7);

dicho elemento de base (6) y dicha parte de retención superior (7) siendo de tal tipo que proporcionan a dichomódulo prefabricado (3, 3') una forma sustancialmente anular cuando están conectados entre ellos, caracterizadoporque dicho elemento de base (6) comprende un par de sillares de la base (8, 9) aptos para ser dispuestos en unabase inferior (41) de dicha parte respectiva de la pared interior (40) del túnel (2), simétricamente con respecto a uneje vertical (10) de simetría de dicha sección (11).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2009/055443.

Solicitante: Capaldini, Giampaolo.

Nacionalidad solicitante: Italia.

Dirección: Via Raffaello 5 Fraz. Bastardo 06030 Giano dell'Umbria - PG ITALIA.

Inventor/es: CAPALDINI,GIAMPAOLO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E21D11/08 CONSTRUCCIONES FIJAS. › E21 PERFORACION DEL SUELO O DE LA ROCA; EXPLOTACION MINERA. › E21D POZOS; TUNELES; GALERIAS; GRANDES CAMARAS SUBTERRANEAS (materiales para acondicionar o estabilizar el suelo C09K 17/00; máquinas cortantes para la explotación de minas o canteras E21C; dispositivos de seguridad, de transporte, de salvamento, de ventilación o de drenaje E21F). › E21D 11/00 Revestimiento de túneles o galerías u otras cavidades subterráneas, p. ej. grandes cámaras subterráneas; Revestimientos a este efecto; Ejecución de tales revestimientos in situ , p. ej. por ensamblaje (E21D 15/00 - E21D 23/00 tienen prioridad; especialmente para pozos E21D 5/00; revestimientos de galerías de agua a presión, revestimientos a este efecto E02B 9/06). › con placas de hormigón prefabricadas.

PDF original: ES-2410367_T3.pdf

Fragmento de la descripción:

Revestimiento interior para túneles La presente invención se refiere a un revestimiento modular para túneles excavados con procedimientos tradicionales, que comprende módulos reforzados de hormigón prefabricados y a un procedimiento para la fabricación de dicho revestimiento interior.

Historia de la tecnología La presente invención encuentra aplicación en el campo de la realización de túneles, para túneles excavados mediante sistemas convencionales, por ejemplo, explosivos o herramientas montadas en un brazo tales como un pilón, una rueda cortante, una escarificadora de un diente individual, una excavadora topo de carretera, etc.

A partir de un punto fijo de construcción, los diversos terrenos implicados en la realización de un túnel generalmente se agrupan bajo diferentes categorías dependiendo del grado de estabilidad del muro frontal o la cara del túnel:

1) cara estable: cuando la pared por debajo de la excavación y el núcleo del terreno que descansa por detrás todavía pendiente de ser excavado se auto sostiene (debido a la capacidad del terreno a efectuar el conocido "efecto de arco") , manteniendo la superficie del hueco en un equilibrio estático a largo plazo y cuando no ocurre una liberación significante de material en el perfil de la sección excavada;

2) cara estable a medio plazo: cuando las condiciones estáticas del apartado 1) se mantienen únicamente durante un periodo de tiempo más allá del cual, tanto debido a la variación en las condiciones químico físicas del

suelo como a su mero aflojamiento debido a la excavación, las condiciones geo-mecánicas del terreno sufren deterioro y una alteración de tal modo que hacen inestable la cara, junto con una parte más o menos significante del núcleo del terreno que descansa por detrás, con la pérdida ocasionada de la capacidad del terreno de efectuar el efecto arco;

3) cara inestable: cuando, inmediatamente después de la excavación, la cara y el núcleo que descansa por detrás pierden su estabilidad estática generando una extrusión del terreno real y libera cantidades consistentes de material en el interior del hueco.

Las técnicas de excavación modernas (siempre sección completa) permiten trabajar con seguridad incluso en el

caso de una cara inestable, o de una cara estable durante periodos cortos, realizando una matriz variada de consolidaciones previas y retenciones del núcleo de la cara (o muro frontal) las cuales mejoran las características geo-mecánicas del terreno hasta dejar que logre un comportamiento similar o próximo a aquél que caracteriza las caras estables.

Descripción de la técnica anterior

Actualmente, la prácticamente totalidad de los túneles excavados con los sistemas tradicionales se revisten (después de haber realizado un primer revestimiento provisional denominado de "primera fase") con un revestimiento final de hormigón reforzado u ordinario, fabricado en el lugar y que comprende una parte inferior que 45 realiza la función estructural de "arco invertido" de la base, una función muy conocida por una persona experta en la técnica, partes laterales del mismo referidas como "paredes laterales inferiores" y una parte superior referida como "casquete".

En casos extremadamente raros, tales como túneles hidráulicos con una sección reducida y estrictamente circular,

se utilizan módulos de tamaño reducido, prefabricados fuera del lugar y montados posteriormente con un equipo especial similar a aquél utilizado para la realización de un excavación con una técnica de máquinas de taladrado de túneles.

El documento WO 0231316, el cual se considera la técnica anterior más próxima, enseña un sistema compuesto de 55 elementos prefabricados colocados en el lugar del trabajo con un equipo especial (un erector de tipo rudimentario similar a aquél de los cortadores en las máquinas de taladrado de túneles de sección entera) que actúa para sostener la colada de hormigón posterior ejecutada en el lugar de trabajo, todos montados y ejecutados sobre la solera del túnel (parte de la base) ejecutados en el lugar con técnicas normales, todos para galerías únicamente naturales y no artificiales. Los documentos US 3206824, FR 257411 y DE 2514506 enseñan sistemas que consisten 60 en elementos prefabricados en los lugares de trabajo con un equipo especial (un erector de tipo rudimentario similar a aquellos de las perforadoras de las máquinas de taladrado de túneles de sección completa) que actúa para sostener la colada de hormigón posterior ejecutada en el lugar, para todas las secciones del túnel, de forma circular y exclusivamente de tipo natural y no incluso artificial.

Desventajas de la técnica anterior

Los revestimientos de la técnica conocida descritos sustancialmente antes en este documento sufren diversas desventajas evidentes. En cuanto concierne a un revestimiento fabricado en el lugar mediante colada de hormigón, se apreciará que una metodología de este tipo comporta evidentes dificultades, ya que el revestimiento se fabrica completamente en el lugar y utiliza elementos no prefabricados. Por otra parte, la excesiva complejidad de una colocación de módulos prefabricados que tienen secciones normales, generalmente comprendidas entre 50 y 150 m², siempre ha relegado dicha metodología a un papel extremadamente marginal, seguramente nunca habiendo sido tenida en cuenta en la ejecución normal de túneles de carreteras, autopistas o ferrocarril.

Objetos de la invención El objeto de la presente invención es resolver las desventajas anteriormente mencionadas proporcionando un módulo prefabricado como se describe sustancialmente en la reivindicación 1, un revestimiento modular como se describe sustancialmente en la reivindicación 12 y finalmente un procedimiento para la fabricación de un revestimiento modular de este tipo como se describe sustancialmente en la reivindicación 13. Características adicionales del proceso se definen en las reivindicaciones subordinadas correspondientes.

Ventajas de la invención La presente invención, superando los problemas mencionados de la técnica conocida, comporta diversas ventajas evidentes.

El revestimiento modular materia sujeto de la presente invención, ejecutado por el procedimiento también materia sujeto de la presente invención, tiene la ventaja evidente de ser fabricado mediante la colocación de módulos prefabricados, incrementando de forma evidente de ese modo el rendimiento de la estructura y reduciendo drásticamente los tiempos de ejecución, a fin de cuentas influyendo también en los costes de realización.

Breve descripción de los dibujos Ventajas todavía adicionales, así como las características y las fases de funcionamiento de la presente invención se pondrán de manifiesto en la siguiente descripción detallada de una forma de realización preferida de la misma, proporcionada a título de ejemplo y no con propósitos limitativos. Se hará referencia a las figuras de los dibujos adjuntos, en las cuales:

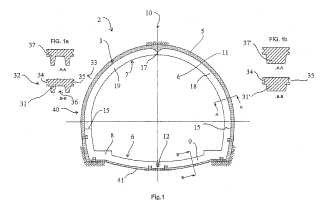

la figura 1 describe una vista frontal de un módulo prefabricado según la presente invención;

la figura 2 describe una vista en sección de un primer detalle del módulo prefabricado según la presente invención;

la figura 3 describe una vista en sección de un segundo detalle del módulo prefabricado según la presente invención;

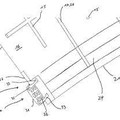

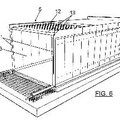

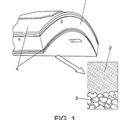

las figuras 4 - 21 ilustran las fases de un procedimiento para la fabricación de un revestimiento modular según la presente invención.

Descripción detallada de los dibujos Con referencia a la figura 1, se representa a título de ejemplo una sección frontal 11 de un túnel 2. Con referencia a la sección 11, asociado al respectivo muro frontal (cara de avance) de la excavación, el túnel 2 tiene una parte respectiva de paredes, indicadas mediante el número de referencia 40 en la figura, que comprenden una base inferior 41 y una bóveda superior 5. La sección 11 del túnel 2 tiene, a título de ejemplo y no con propósitos limitativos, una forma sustancialmente de media circunferencia y define un eje vertical 10 de simetría.

Un módulo prefabricado 3 materia sujeto de la presente invención se instala para sostener dicho túnel 2 en el muro frontal relevante de la sección 11 representada.

El módulo prefabricado 3 es apto para ser instalado consecutivamente con respecto al módulo adyacente (no visible en la figura 1) de una manera estructuralmente independiente con respecto al último, a lo largo de una dirección de perforación axial que es ortogonal al plano definido por la sección 11.

Siempre con referencia a la figura 1, el módulo prefabricado 3 comprende un elemento de base 6, que realiza la función estructural de un "arco... [Seguir leyendo]

Reivindicaciones:

1. Un módulo prefabricado (3) para un revestimiento modular para paredes interiores de retención de un túnel

(2) provisto de una sección (11) , apto para ser instalado para sostener una parte respectiva de dichas paredes (40)

del túnel (2) consecutivamente con respecto a un módulo prefabricado adicional (3’) adyacente al mismo a lo largo de una dirección de perforación axial y de una manera estructuralmente independiente con respecto a la última, cada módulo (3, 3’) comprendiendo:

-un elemento de base (6) ; 10

-una parte de retención superior (7) , que se puede conectar con dicho elemento de base (6) ;

-medios (15) para la conexión entre dicho elemento de base (6) y dicha parte de retención superior (7) ;

dicho elemento de base (6) y dicha parte de retención superior (7) siendo de tal tipo que proporcionan a dicho módulo prefabricado (3, 3’) una forma sustancialmente anular cuando están conectados entre ellos, caracterizado porque dicho elemento de base (6) comprende un par de sillares de la base (8, 9) aptos para ser dispuestos en una base inferior (41) de dicha parte respectiva de la pared interior (40) del túnel (2) , simétricamente con respecto a un eje vertical (10) de simetría de dicha sección (11) .

2. El módulo prefabricado (3, 3’) según la reivindicación anterior en el que dicho elemento de base (6) tiene una forma provista de una sección sustancialmente en forma de C.

3. El módulo prefabricado (3, 3’) según la reivindicación 1 o 2 en el que dicha parte de retención superior (7) 25 tiene una forma provista de una sección sustancialmente de media corona circular.

4. El módulo prefabricado (3, 3’) según cualquiera de las reivindicaciones anteriores en el que dichos sillares de la base (8, 9) están conectados entre ellos mediante primeros medios de conexión (12) colocados en correspondencia con dicho eje vertical (10) .

5. El módulo prefabricado (3, 3’) según cualquiera de las reivindicaciones anteriores en el que dichos primeros medios de conexión (12) comprende una primera articulación (12) .

6. El módulo prefabricado (3, 3’) según cualquiera de las reivindicaciones anteriores en el que dicha parte de

retención superior (7) comprende un par de sillares superiores (18, 19) aptos para ser dispuestos en una bóveda superior (5) de dicha parte respectiva de la pared interior del túnel (2) simétricamente con respecto a un eje vertical

(10) de simetría de dicha sección (11) .

7. El módulo prefabricado (3, 3’) según la reivindicación anterior en el que dichos sillares superiores (18, 19)

están conectados entre ellos mediante segundos medios de conexión (17) colocados en correspondencia con dicho eje vertical (10) .

8. El módulo prefabricado (3, 3’) según la reivindicación anterior en el que dichos segundos medios de conexión (17) comprenden una segunda articulación (17) . 45

9. El módulo prefabricado (3, 3’) según cualquiera de las reivindicaciones 6 a 8 en el que cada sillar (8, 9, 18, 19) tiene una sección (31, 37) que comprende dos caras laterales (32, 33) opuestas entre ellas, cada una provista de una zona que define una hendidura respectiva (34, 35) .

10. El módulo prefabricado (3, 3’) según la reivindicación anterior en el que cada sillar (9) es apto para formar un conducto transversal (50) con un sillar (9’) de un módulo prefabricado (3’) consecutivo al mismo, mediante yuxtaposición de las hendiduras respectivas (34, 34’) encaradas entre ellas.

11. El módulo prefabricado (3, 3’) según la reivindicación anterior en el que en el interior de cada conducto (50) 55 está instalada una manguera de lona impermeable expandida mediante la inyección de un material aglutinante.

12. Un revestimiento modular de retención de las paredes interiores de un túnel, dicho revestimiento modular comprendiendo una pluralidad de módulos prefabricados (3, 3’) según cualquiera de las reivindicaciones 1 a 11.

13. Un procedimiento para un revestimiento modular de retención de las paredes interiores de un túnel (2) dicho procedimiento comprendiendo una fase de colocación, para cada muro frontal de dicho túnel (2) de uno o más módulos prefabricados (3, 3’) según cualquiera de las reivindicaciones 1 a 11, dicho túnel (2) estando provisto, para cada muro frontal, de una sección (11) que tiene una base inferior (41) y una bóveda superior (5) , en el que dicha fase de colocación comprende las fases de: la disposición de un elemento de base sustancialmente en forma de C

(6) en correspondencia con una base inferior respectiva (41) de dicho túnel (2) ;

-la fijación de dicho elemento de base (6) en dicha base inferior (42) ;

-la disposición de una parte de retención superior (7) a lo largo de la bóveda superior respectiva (5) y en contacto con dicho elemento de base (6) de modo que proporcione a dicho módulo prefabricado (3, 3’) una forma sustancialmente anular;

-la fijación de dicha parte de retención (7) en correspondencia con dicha bóveda superior (5) ,

en el que dicho elemento de base (6) comprende un par de sillares especulares (8, 9) conectados mediante una articulación (12) , dicha fase de la instalación de un elemento de base (6) comprendiendo una fase de colocación de dicho elemento de base (6) en una posición plegada, de modo que dicha articulación (12) descanse sustancialmente a lo largo de un eje vertical (10) de simetría de dicha sección (11) y una fase posterior de deposición de dicho elemento de base (6) de modo que se disponga como soporte del elemento de base respectivo (41) de dicho túnel (2) .

14. El procedimiento para el revestimiento modular de retención de las paredes interiores de un túnel (2) según la reivindicación anterior en el que a la fase de la colocación de dicho elemento de base (6) le sigue una fase de bloqueo de dicha articulación (12) mediante colada de hormigón.

15. El procedimiento para el revestimiento modular de retención de las paredes interiores de un túnel (2) según cualquiera de las reivindicaciones 13 a 14 en el que dicho elemento de base (6) comprende un par de sillares (8, 9) desmontados y especulares entre ellos, dicha fase de la disposición de dicho elemento de base (6) comprendiendo una fase de acoplamiento de dichos sillares (8, 9) en correspondencia con un eje vertical (10) de simetría de dicha sección (11) , disponiéndolos como soporte de una parte inferior de la base inferior (41) de las paredes de dicho túnel (2) .

16. El procedimiento para el revestimiento modular de retención de las paredes interiores de un túnel (2) según cualquiera de las reivindicaciones 13 a 15 en el que a dicha fase de la disposición de dicho elemento de base (6) le sigue una fase de realización de una colocación altimétrica y planimétrica correcta de dichos sillares (8, 9) con la ayuda de gatos hidráulicos (90) colocados en su parte inferior.

17. El procedimiento para el revestimiento modular de retención de las paredes interiores de un túnel (2) según cualquiera de las reivindicaciones 13 a 16 adicionalmente comprendiendo una fase de impermeabilización de dicho elemento de base (6) mediante el recubrimiento con una lona reforzada con PVC protegida por una capa de tejido sin tejer, dicha fase de impermeabilización siendo posterior a dicha fase de disposición de dicho elemento de base

(6) en correspondencia con la base inferior respectiva (41) y precediendo a dicha fase de fijación de dicho elemento de base (6) en dicha base inferior (41) .

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Disposición estanca, del 12 de Septiembre de 2019, de ACCIONA CONSTUCCIÓN, S.A: Una disposición estanca de instalación dentro de un orificio axil roscado, comprendiendo un perno que incluye una cabeza y, en el extremo opuesto, una primera […]

Perfil de sellado para la inserción en una pieza moldeada de material curable, del 29 de Mayo de 2019, de SEALABLE Solutions GmbH: Perfil de sellado para la inserción de una pieza moldeada de material curable, en particular una pieza moldeada de hormigón o plástico, en […]

Carril de anclaje y construcción con un carril de anclaje, del 19 de Marzo de 2019, de HALFEN GMBH: Carril de anclaje con un cuerpo base que tiene una ranura longitudinal que se extiende en la dirección del eje central longitudinal del […]

Elemento de protección para la conexión con un elemento de hormigón de un revestimiento de túnel con drenaje, del 19 de Enero de 2017, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de un revestimiento de túnel, que presenta una sección de protección […]

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 14 de Octubre de 2013, de HERRENKNECHT AG: Elemento de protección para la unión con un elemento de hormigón de una ampliación de túnel, que presentauna sección de protección , que se […]

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 14 de Octubre de 2013, de HERRENKNECHT AG: Elemento de protección para la unión con un elemento de hormigón de una ampliación de túnel, que presentauna sección de protección , que se […]

METODO PARA LA CONSTRUCCION DE PASOS INFERIORES Y PASO INFERIOR CONSTRUIDO CON DICHO METODO, del 1 de Febrero de 2013, de PREFABRICADOS TECNYCONTA S.L: Método para la construcción de pasos inferiores que tiene las etapas de montaje de la ferralla de cimentación sobre el hormigón de limpieza , instalación de […]

METODO PARA LA CONSTRUCCION DE PASOS INFERIORES Y PASO INFERIOR CONSTRUIDO CON DICHO METODO, del 1 de Febrero de 2013, de PREFABRICADOS TECNYCONTA S.L: Método para la construcción de pasos inferiores que tiene las etapas de montaje de la ferralla de cimentación sobre el hormigón de limpieza , instalación de […]

DOVELA RESISTENTE AL FUEGO, PARA TUNELES Y SIMILARES, Y PROCEDIMIENTO DE FABRICACION DE LA MISMA, del 22 de Julio de 2010, de DRAGADOS, S.A.: Dovela resistente al fuego, para túneles y similares y procedimiento de fabricación de la misma.

La dovela, para su utilización en túneles, pozos e incluso […]

DOVELA RESISTENTE AL FUEGO, PARA TUNELES Y SIMILARES, Y PROCEDIMIENTO DE FABRICACION DE LA MISMA, del 22 de Julio de 2010, de DRAGADOS, S.A.: Dovela resistente al fuego, para túneles y similares y procedimiento de fabricación de la misma.

La dovela, para su utilización en túneles, pozos e incluso […]