DISPOSITIVO E INSTALACION PARA ELIMINAR POLVO DE MATERIALES GRANULARES.

Un dispositivo separador de polvo para material granular, que comprende:

- una cubierta (2) que delimita una cámara (3) de suministro dispuesta para suministrar un material granular al cual hay que librar de polvo, y que está formada con una abertura (3a) de entrada; una cámara (4) separadora de polvo diseñada para separar el polvo del material granular y en fluida comunicación con dicha cámara (3) de suministro; una cámara (5) de distribución para material granular libre de polvo formada con una abertura (5a) de salida, permitiendo por lo tanto un flujo ininterrumpido de material granular, al cual hay que librar de polvo, entre dicha cámara (3) de suministro y dicha cámara (5) de distribución; una abertura (5b) de suministro de aire de limpieza a presión; y un conducto (14) de descarga de aire de limpieza;

- una fuente (12) de aire presurizado;

- un conducto (13) de suministro entre dicha fuente (12) de aire presurizado y dicha abertura (5b) de suministro de aire;

- una tubería (17) de retorno entre dicho conducto (14) de descarga de aire de limpieza y dicha fuente (12) de aire de limpieza; y

- un medio filtrante (16) en dicha tubería de retorno, y un medio (6) de fluidificación para dicho material granular, al cual hay que librar de polvo, en dicha cámara (5) separadora de polvo,

caracterizado porque comprende unos medios de transporte y dosificación (11, 11a) diseñados para transportar y medir dicho material granular al cual hay que librar de polvo y que están situados entre la cámara (3) de suministro y dicha cámara (5) separadora de polvo

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07003046.

Solicitante: MORETTO S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA DELL'ARTIGIANATO, 3,35010 MASSANZAGO, PD.

Inventor/es: MORETTO, RENATO, CRITELLI,FEDERICO.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Febrero de 2007.

Fecha Concesión Europea: 5 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B07B4/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B07 SEPARACION DE SOLIDOS; CLASIFICACION. › B07B SEPARACION DE DIFERENTES SOLIDOS ENTRE SI POR CRIBADO, TAMIZADO, CERNIDO O POR MEDIO DE CORRIENTES DE GAS; SEPARACION POR OTROS METODOS SECOS DE MATERIALES A GRANEL, p. ej. PARA ARTÍCULOS SUELTOS ADECUADOS PARA SER MANIPULADOS COMO MATERIAL A GRANEL (procedimientos de separación por vía húmeda, clasificación por procedimientos utilizando materiales que fluyen como los líquidos B03; combinaciones de aparatos de separación por vía seca con aparatos por vía húmeda B03B; mediante la utilización de líquido B03B, B03D; clasificación por separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación por campos eléctricos de alta tensión B03C; aparatos centrífugos o de vértice para la realización de procedimientos físicos B04; clasificación manual, clasificación postal, clasificación por sistemas de agujas o por otros sistemas que funcionen en respuesta a la detección o a la medida de las características de los objetos o de las muestras del material B07C). › B07B 4/00 Separación de sólidos, obtenida sometiendo la mezcla de éstos a corriente de gas (utilizando mesas o soportes de sacudidas B03B). › utilizando tambores en rotación.

- B07B4/08 B07B 4/00 […] › mientras que la mezcla es mantenida por las cribas, los tamices u otros elementos mecánicos análogos.

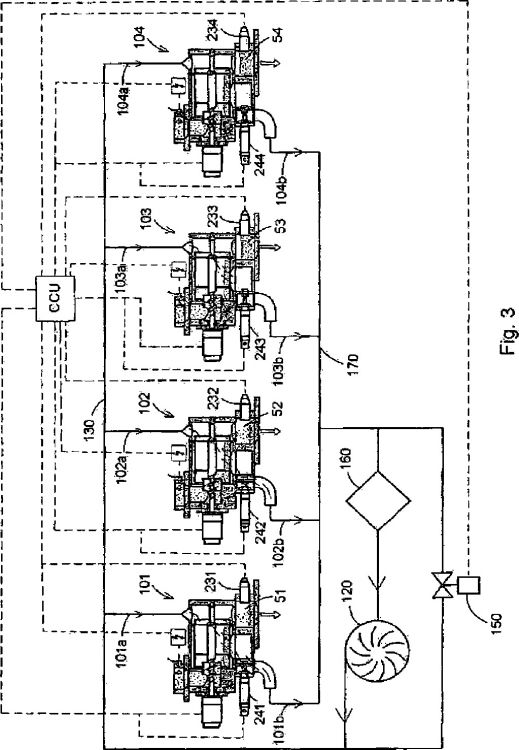

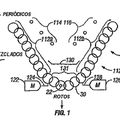

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Dispositivo e instalación para eliminar polvo de materiales granulares.

La presente invención se refiere a un dispositivo y una instalación para eliminar los agentes contaminantes, típicamente el polvo, de materiales granulares, particularmente materiales granulares plásticos.

En el campo del proceso de transformación de materiales plásticos, la materia prima tiene usualmente la forma de gránulos, siendo ésta la forma más adecuada para el transporte y almacenaje en recipientes de diferentes dimensiones, p. ej. silos y tolvas, así como para cualquier proceso de transformación en cada etapa de procesos tales como los procesos de deshumidificación y de mezclado que preceden al moldeo en una prensa por inyección.

Típicamente, el material granular plástico se almacena en sacos de 25 litros en el caso de cantidades relativamente pequeñas, o en sacos de 100 litros o en silos cuando se trabaja con cantidades grandes. El material granular plástico se retira del lugar de almacenamiento, generalmente por medio de sistemas de transporte neumático convencionales, para ser suministrado a máquinas de procesado o transformación, tales como prensas por inyección y/o extrusores.

Durante el transporte desde el lugar de almacenamiento hasta una máquina de transformación, el material granular está sujeto al riesgo de ser contaminado por diversos agentes externos.

En primer lugar, los gránulos de material plástico pueden mezclarse con polvo y/u otros agentes contaminantes, que están presentes casi permanentemente en la atmósfera de trabajo, con el consiguiente riesgo para el material granular, y por lo tanto los objetos moldeados obtenidos a partir de los mismos pueden quedar contaminados también, resultando a menudo tal combinación en el deterioro de las propiedades físico-químicas del material moldeado.

Adicionalmente, durante el manejo del material, el material granular plástico puede estar sometido a tensiones térmicas o mecánicas sustanciales, p. ej. debido a la fricción mientras es transportado neumáticamente, lo que puede resultar en el desprendimiento de partículas en la forma de gránulos de polvo que se añaden a la cantidad de polvo ya presente en la masa del material granular. Las partículas de polvo formadas de esta forma son, por así decirlo, una forma "deteriorada" del material de polímero, es decir que sus propiedades físico-químicas, p. ej. su temperatura de ablandamiento, su viscosidad y similares, son a menudo muy diferentes de las del material plástico del cual se originaron. Ni que decir tiene que la presencia de dichas partículas de polvo en el producto moldeado final es indeseable, dado que afecta a las características técnicas del mismo.

Los problemas debidos a la presencia de partículas de polvo contaminantes en los materiales plásticos granulares se vuelven entonces particularmente serios cuando han de conseguirse objetos moldeados o productos con elevadas características de pureza, es decir productos en los cuales no puede encontrarse ningún defecto o fallo de fabricación, tales como por ejemplo los dispositivos médicos, o productos con características ópticas, p. ej. lentes o lámparas.

Diversos sistemas para eliminar el polvo contaminante de los materiales granulares, denominados "separadores de polvo", han sido propuestos en el pasado y están disponibles actualmente en el mercado, los cuales se instalan usualmente aguas arriba de una máquina de transformación.

Dichos separadores de polvo son un componente de una instalación separadora de polvo y consisten en una o más rejillas inclinadas sobre la que se hace caer por la gravedad un material granular a tratar, es decir del cual han de separarse las partículas de polvo. Debido al impacto contra la rejilla, o rejillas, las partículas de polvo se separan del material granular, y entonces se mantienen flotando y se alejan del material granular mediante un caudal de lo que se denomina aire de limpieza, inyectado a través de las rejillas. Luego se filtra el caudal de aire de limpieza, cargado con partículas de polvo, para posiblemente reciclarlo de vuelta a la instalación separadora de polvo, mientras que las partículas de polvo así separadas del aire de limpieza se acumulan en un recipiente adecuado.

Un separador de polvo de acuerdo con el preámbulo de la Reivindicación 1 es también conocido por el documento WO 2004/048006, comprendiendo tal separador de polvo un medio de fluidificación para el material granular.

Para hacer más fácil la separación de polvo de un material granular, a veces se proporciona un aparato descargador de cargas eléctricas aguas arriba de la instalación separadora de polvo, cuya función es la de destruir o debilitar cualquier fuerza de unión eléctrica entre las partículas de polvo y los gránulos de material plástico.

Las instalaciones separadoras de polvo tradicionales, aunque satisfactorias desde ciertos puntos de vista, se ven afectadas por una cantidad de serias desventajas.

En primer lugar, son esencialmente dispositivos estáticos, y por lo tanto requieren un sistema de control adicional para el caudal de material granular, para evitar obstrucciones causadas por la acumulación excesiva de los gránulos a suministrar a las rejillas fijas, lo cual resultaría en una reducción en la eficacia de la descontaminación o la separación de polvo.

Adicionalmente, tal como se ha mencionado anteriormente, se hace caer el material granular a descontaminar sobre una pluralidad de rejillas, típicamente dos o tres rejillas, y por lo tanto el caudal de aire diseñado para hacer flotar y alejar las partículas de polvo contaminante fluye directamente a través de una pluralidad de elementos estáticos de estrangulación, con las consiguientes pérdidas de presión relevantes. Por lo tanto estas instalaciones separadoras de polvo requieren un caudal de aire de entrada elevado con un consiguiente consumo de energía elevado.

Existe, por lo tanto, la necesidad de una instalación separadora de polvo adecuada para eliminar o reducir drásticamente las desventajas mencionadas anteriormente relacionadas con el estado actual de la técnica.

El objetivo principal de la presente invención es proporcionar una instalación separadora de polvo de tipo dinámico que sea adecuada para fluidificar el material granular a separar, ayudando así a promover las colisiones entre los gránulos, y por lo tanto a separar de los gránulos cualquier agente contaminante en la forma de polvo.

Otro objetivo de la presente invención es proporcionar una instalación separadora de polvo que incluya un sistema de dosificación para dosificar un material granular a descontaminar de polvo, para obtener un caudal de salida constante y controlado de material libre de polvo.

Un objetivo adicional de la presente invención es proporcionar una instalación separadora de polvo que incluya una pluralidad de dispositivos separadores de polvo, así como un procedimiento para suministrar de manera controlada aire de limpieza a dichos dispositivos.

Un objetivo no menos importante de la presente invención es proporcionar una instalación separadora de polvo que pueda fabricarse a un coste competitivo, y que además sea sencilla de instalar incluso en instalaciones de transporte y procesado pre-existentes para materiales plásticos.

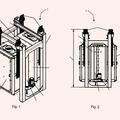

De acuerdo con un primer aspecto de la presente invención, se proporciona un dispositivo separador de polvo para material granular, el cual comprende:

- una cubierta que delimita una cámara de suministro dispuesta para suministrar un material granular del cual hay que eliminar el polvo, y que está formada con una abertura de entrada; una cámara separadora de polvo diseñada para separar el polvo del material granular y en comunicación fluídica con dicha cámara de suministro; una cámara de distribución para material granular libre de polvo formada con una abertura de salida, permitiendo por lo tanto que entre dicha cámara de suministro y dicha cámara de distribución se produzca un flujo ininterrumpido de material granular del cual hay que eliminar el polvo; una abertura de suministro de aire de limpieza a presión; y un conducto de descarga de aire de limpieza;

- una fuente de aire presurizado;

- un conducto de suministro entre dicha fuente de aire presurizado y dicha abertura de suministro de aire;

- una tubería de retorno entre dicho conducto de descarga de aire de limpieza y dicha fuente de aire de limpieza; y

- un medio filtrante en dicha tubería de retorno.

comprendiendo adicionalmente...

Reivindicaciones:

1. Un dispositivo separador de polvo para material granular, que comprende:

caracterizado porque comprende unos medios de transporte y dosificación (11, 11a) diseñados para transportar y medir dicho material granular al cual hay que librar de polvo y que están situados entre la cámara (3) de suministro y dicha cámara (5) separadora de polvo.

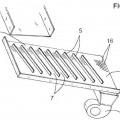

2. Un dispositivo según se reivindica en la Reivindicación 1, caracterizado porque dicho medio de fluidificación comprende un elemento de tamiz (6) montado para su rotación en la cámara (4) separadora de polvo, y un medio motriz para dicho elemento de tamiz (6).

3. Un dispositivo según se reivindica en la Reivindicación 2, caracterizado porque dicha elemento de tamiz (6) comprende un tabique (6a) dispuesto aguas arriba de dicho flujo ininterrumpido cerca de dicha cámara (3) de suministro, y al menos una porción (6b, 6c) de soporte para que la arrastre en su rotación.

4. Un dispositivo según se reivindica en las reivindicaciones 2 ó 3, caracterizado porque dicho medio motriz comprende una unidad de motorreductor (8).

5. Un dispositivo según se reivindica en cualquier reivindicación precedente, caracterizado porque dicho medio de transporte y dosificación comprende al menos un medio transportador.

6. Un dispositivo según se reivindica en la Reivindicación 5, caracterizado porque dicho al menos un medio transportador comprende un tornillo motorizado (11) y un respectivo conducto (11a) de trabajo.

7. Un dispositivo según se reivindica en la Reivindicación 6, en cuanto depende de la Reivindicación 3, caracterizado porque dicho conducto (11a) de trabajo de dicho al menos un medio transportador se extiende a través de dicho tabique (6a) hasta dicha cámara (7) separadora de polvo y está herméticamente sellado con respecto a dicho tabique.

8. Un dispositivo según se reivindica en la Reivindicación 6 ó 7, caracterizado porque dicho al menos un medio transportador de tornillo (11, 11a) gira rígidamente con dicha unidad de tamiz (6).

9. Un dispositivo según se reivindica en cualquier reivindicación precedente, caracterizado porque dicha abertura (5b) de suministro de aire está situada aguas abajo de dicha cámara (4) separadora de polvo y dicho conducto (14) de descarga está situado sustancialmente aguas arriba de dicha cámara (4) separadora de polvo, por lo que el aire de limpieza se suministra a contra corriente con respecto al material a librar de polvo en dicha cámara (4) separadora de polvo.

10. Un dispositivo según se reivindica en cualquier reivindicación precedente, caracterizado porque comprende una unidad de control electrónica programable (CU).

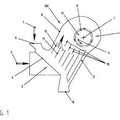

11. Un dispositivo según se reivindica en cualquier reivindicación precedente, caracterizado porque comprende una unidad (18) de neutralización de cargas electrostáticas controlada por dicha unidad de control electrónica programable (CU).

12. Un dispositivo según se reivindica en la Reivindicación 11, caracterizado porque dicha unidad (18) de neutralización de cargas electrostáticas comprende un generador (19) de alta tensión que incluye al menos un punto ionizante (20).

13. Un dispositivo según se reivindica en la Reivindicación 11 ó 12, caracterizado porque dicha unidad (18) de neutralización está situada en dicha abertura (3a) de entrada de dicha cámara (3) de suministro.

14. Un dispositivo según se reivindica en la Reivindicación 11 ó 12, caracterizado porque dicha unidad (18) de neutralización está situada en dicha abertura (5a) de suministro de aire de limpieza.

15. Un dispositivo según se reivindica en cualquier reivindicación precedente, caracterizado porque comprende un medio (23) de sensor de nivel situado en dicha cámara (5) de distribución y que está diseñado para enviar una señal de control a dicha unidad de control electrónica programable (CU).

16. Un dispositivo según se reivindica en la Reivindicación 15, caracterizado porque dicho medio (23) de sensor de nivel comprende un sensor capacitivo (23).

17. Un dispositivo según se reivindica en cualquier reivindicación precedente, caracterizado porque comprende un medio de válvula (24) que está diseñado para controlar el flujo de aire a través de dicho conducto (14) de descarga y que es controlable por dicha unidad de control electrónica programable (CU).

18. Un dispositivo según se reivindica en la Reivindicación 17, caracterizado porque dicho medio de válvula (24) comprende un cuerpo (25) de la válvula, un elemento obturador (26), y un medio (27) accionado por fluido diseñado para controlar dicho elemento obturador (26).

19. Una instalación separadora de polvo, caracterizada porque comprende:

20. Una instalación como la reivindicada en la Reivindicación 19, caracterizada porque comprende una válvula (150) de derivación controlable por dicha unidad de control electrónica programable común (CCU) y que está diseñada para desviar cualquier exceso de flujo de aire suministrado por dicha al menos una fuente (120) de aire de limpieza presurizado.

Patentes similares o relacionadas:

Procedimiento para la fabricación de partículas de poliéster para un elevado rendimiento en una línea, del 22 de Marzo de 2017, de BUHLER AG: Procedimiento para la fabricación de un poliéster termoplástico con las siguientes etapas: a) fabricación de partículas de prepolímero de poliéster con una […]

Procedimiento y dispositivo para el fraccionamiento de productos a granel, del 5 de Enero de 2016, de BUHLER AG: Procedimiento para el fraccionamiento de producto a granel , caracterizado por las siguientes etapas:

- alimentación del producto a granel sobre al menos una criba […]

Procedimiento y dispositivo para el fraccionamiento de productos a granel, del 5 de Enero de 2016, de BUHLER AG: Procedimiento para el fraccionamiento de producto a granel , caracterizado por las siguientes etapas:

- alimentación del producto a granel sobre al menos una criba […]

Procedimiento de separación de fibras textiles de una masa que comprende fibras textiles y fragmentos de caucho y dispositivo separador correspondiente, del 27 de Octubre de 2015, de GESTION MEDIOAMBIENTAL DE NEUMATICOS S.L: Procedimiento de separación de fibras textiles de una masa que comprende fibras textiles y fragmentos de caucho y dispositivo separador correspondiente. Procedimiento de separación […]

Procedimiento de separación de fibras textiles de una masa que comprende fibras textiles y fragmentos de caucho y dispositivo separador correspondiente, del 27 de Octubre de 2015, de GESTION MEDIOAMBIENTAL DE NEUMATICOS S.L: Procedimiento de separación de fibras textiles de una masa que comprende fibras textiles y fragmentos de caucho y dispositivo separador correspondiente. Procedimiento de separación […]

Procedimiento y dispositivo para la selección de partículas, del 15 de Octubre de 2014, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para la selección de primeras partículas a partir de un granulado que comprende primeras y segundas partículas mediante transporte del granulado a lo largo de […]

Dispositivo y procedimiento para la clasificación de material de carga e instalación de molienda, del 18 de Abril de 2012, de ThyssenKrupp Polysius AG: Clasificador estático-dinámico para la clasificación de material de carga con

a. un clasificador estático , que presenta un fondo de ventilación […]

Dispositivo y procedimiento para la clasificación de material de carga e instalación de molienda, del 18 de Abril de 2012, de ThyssenKrupp Polysius AG: Clasificador estático-dinámico para la clasificación de material de carga con

a. un clasificador estático , que presenta un fondo de ventilación […]

CONJUNTO PARA ELIMINAR IMPUREZAS EN MATERIAL RECICLADO TRITURADO, del 16 de Febrero de 2011, de AIRSTREAM RECYCLING FORCES PTY LTD: Conjunto para eliminar impurezas en material reciclado triturado, que incluye: un primer conducto y un segundo conducto , incluyendo cada […]

CONJUNTO PARA ELIMINAR IMPUREZAS EN MATERIAL RECICLADO TRITURADO, del 16 de Febrero de 2011, de AIRSTREAM RECYCLING FORCES PTY LTD: Conjunto para eliminar impurezas en material reciclado triturado, que incluye: un primer conducto y un segundo conducto , incluyendo cada […]

DISPOSITIVO PARA SEPARAR MATERIAL DE CARGA, del 16 de Agosto de 2010, de POLYSIUS AG.: Separador estético-dinámico para separar material de carga con

a. un separador estático, que presenta una base (1a) de ventilación orientada […]

DISPOSITIVO PARA SEPARAR MATERIAL DE CARGA, del 16 de Agosto de 2010, de POLYSIUS AG.: Separador estético-dinámico para separar material de carga con

a. un separador estático, que presenta una base (1a) de ventilación orientada […]

CRIBA DE DISCOS EN FORMA DE V Y METODO PARA CLASIFICAR MATERIALES RECICLABLES, del 1 de Noviembre de 2007, de CP MANUFACTURING, INC.: Aparato de reciclaje para clasificar una corriente de materiales reciclables mezclados, que comprende: un marco que incluye una […]

CRIBA DE DISCOS EN FORMA DE V Y METODO PARA CLASIFICAR MATERIALES RECICLABLES, del 1 de Noviembre de 2007, de CP MANUFACTURING, INC.: Aparato de reciclaje para clasificar una corriente de materiales reciclables mezclados, que comprende: un marco que incluye una […]