COMPOSICION,FRITA, ESMALTE Y COMPONENTES CERAMICOS Y PROCEDIMIENTO PARA SU PREPARACION.

Composición de materia prima la cual, después de fundirse, proporciona una mezcla que comprende:

- entre un 2 y un 7% p/p de Na2O+K2O, en donde la cantidad de K2O es al menos el doble que la cantidad de Na2O medida en peso;

- entre un 10 y un 22% p/p de MgO+CaO;

- entre un 4 y un 12% p/p de Al2O3;

- entre un 50 y un 65% p/p de SiO 2; y

- entre un 4 y un 10% p/p de TiO

Tipo: Resumen de patente/invención. Número de Solicitud: W06002611EP.

Solicitante: COLOROBBIA ESPAUA, S.A.

Nacionalidad solicitante: España.

Provincia: CASTELLÓN.

Inventor/es: NEBOT APARICI,ANTONIO, SERENI,SERGIO, CARCELLER MARTINEZ,JOSE VICENTE, DEGL'INNOCENTI,ANDREA.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- C03C8/02 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 8/00 Esmaltes; Vidriados; Composiciones de sellado por fusión constituidas de fritas vítreas conteniendo aditivos. › Composiciones de vidrio fritado, es decir, molidas o en forma de polvo.

- C04B41/50M

- C04B41/86 C […] › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › Vidriados; Vidriados en frío.

Clasificación PCT:

- C03C8/02 C03C 8/00 […] › Composiciones de vidrio fritado, es decir, molidas o en forma de polvo.

Fragmento de la descripción:

Composición, frita, esmalte y componentes cerámicos y procedimiento para su preparación.

Campo de la invención

La presente invención se refiere a una composición y una frita que comprenden una mezcla de óxidos, y a un esmalte y un componente cerámico que comprende dicho esmalte. Adicionalmente, la invención se refiere a procedimientos para la preparación de los mismos.

Antecedentes de la invención

Las fritas son productos cerámicos vítreos e insolubles en agua que se obtienen por fusión a alta temperatura (usualmente entre 1200 y 1500ºC) de una composición inicial que comprende una materia prima que proporciona óxidos, y un enfriado brusco con agua o aire.

Las fritas se emplean además para la preparación de esmaltes cerámicos. Habitualmente, las fritas se molturan y se mezclan con otros materiales y aditivos para formar los esmaltes. Dichos esmaltes pueden ser suspendidos en agua (barbotina) con objeto de formar una mezcla adecuada para su depósito como capa fina sobre un soporte cerámico, el cual es después cocido a alta temperatura con el fin de vitrificar el esmalte, adherir dicho esmalte al soporte cerámico y conferir así al soporte cerámico las propiedades estéticas y técnicas deseadas.

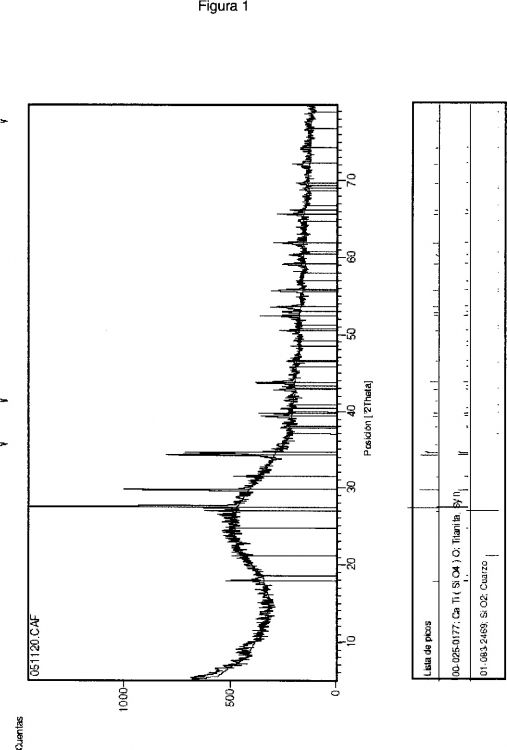

En la industria cerámica se emplean ampliamente fritas opacas y esmaltes cerámicos. La opacidad en los componentes cerámicos se debe a la cristalización (o devitrificación) durante la cocción de parte de la frita vítrea, la cuál a su vez depende de la mezcla de óxidos que comprende la composición inicial. Esto es, la devitrificación tiene lugar dentro de la frita y los cristales formados en el seno de la fase vítrea. Tras el enfriamiento, la mezcla se hace rígida y la frita así obtenida presenta dos fases, una fase cristalina y una fase vítrea o amorfa.

La cerámica vítrea se aplica principalmente en tres campos: la aplicación de esmaltes sobre productos de vidrio conformado, la aplicación sobre componentes metálicos y las baldosas cerámicas. El grupo COLOROBBIA ofrece una extensa gama de productos para cada uno de los tres campos de aplicación mencionados y tiene una gran trayectoria de investigación y desarrollo en la fabricación de productos vítreos (ver, por ejemplo los documentos de patente EP0981154 "Frita dopante adecuada para la fabricación de esmaltes cerámicos conductores", WO0208135 "Vídrios ceramizados, procesos para su preparación y uso", ES2190356 "Frita cerámica capaz de cristalizar mullita en ciclos térmicos de cocido industrial, su obtención y aplicaciones".

La cristalización normalmente provoca un aumento en la opacidad de la capa de esmalte. En función del grado de opacidad obtenido, los esmaltes se pueden clasificar en esmaltes mates, esmaltes con poco brillo superficial y esmaltes opacos. Los esmaltes mates son aquellos que presentan un alto grado de cristalización y un tamaño de cristal grande (usualmente mayor de 3 - 5 micras), por ejemplo, aquellos descritos en la patente ES2125801 "Esmalte cerámico perfeccionado, procedimiento para su producción y aplicaciones", o en la patente ES2019561 "Procedimiento de obtención de esmaltes opacos a partir de fritas opacificantes".

Sin embargo, los esmaltes opacos, que son los que generalmente presentan un brillo aceptable, presentan un menor grado de cristalización y su tamaño de cristal es más pequeño. Es bien conocido que el grado de refracción de un rayo de luz incidente depende de la naturaleza del material. Como se menciona arriba, los esmaltes opacos comprenden dos fases diferentes: una fase vítrea y la fase cristalina formada durante la cocción. La diferencia entre los índices de difracción de las dos fases es la responsable de la opacidad.

En vista de lo anterior, la capacidad de los materiales vítreos para formar cristales dentro de su fase vítrea (devitrificación) ha sido ampliamente estudiada en el campo de la cerámica y otros campos.

Diferentes combinaciones de materias primas que proporcionan óxidos han sido utilizadas para obtener fritas dando lugar a la opacidad deseada. Primero se utilizaron óxidos de arsénico-antimonio o flúor, pero han sido descartados con el tiempo debido al grado de toxicidad de estos materiales y los largos procesos de producción requeridos. En los años 60, la industria cerámica inició el uso de ZrO2, el cual en combinación con silicio, proporciona cristales muy estables de silicato de circonio y mejora la opacidad. Éstos han sido hasta la fecha los principales productos comercializados. Incluso recientemente, existen numerosas revisiones y estudios dedicados a la devitrificación de esmaltes basados en ZrO2. Por ejemplo, Moreno A. y col. "Estudio de la opacificación en vidriados cerámicos de circonio en la fabricación de baldosas de revestimiento por monococción", ponencia presentada en el congreso Qualicer-94, Escardino A. y col. "Estudio de la formación de fases cristalinas en vidriados blancos de circonio", ponencia presentada en el congreso Qualicer-96, Ort M.J. y col. "Estudio de la devitrificación en una frita de circonio por difracción de RX a alta temperatura", ponencia presentada en el congreso Qualicer 98, Romero M, Rincon J.M. et al "Crystallisatión of zirconium-based glazes for ceramic tile coatings", Journal of the european ceramic society vol 23-número 10, 1629-1635 septiembre 2003.

Sin embargo, el ZrO2 presenta diversas desventajas como la presencia de trazas de elementos radioactivos debidos a las impurezas de la materia prima, así como el alto coste de las materias primas (zirconatos).

Otra línea de investigación ha sido dirigida a fritas que comprenden sistemas ZnO-Al2O3 con cristalizaciones de ghanita como fase cristalina principal. Ver por ejemplo, Escardino y col. "Gahnite devitrification in ceramic frit: mechanism and process kinetics", journal american ceramic society 82(12) 2938-2944 2000. Sin embargo, no se encuentran productos comerciales debido al elevado coste implicado en su fabricación.

También, una gran cantidad de investigación ha sido dirigida a fritas diseñadas para largos ciclos de cocción que requieren ZnO a fin de obtener esmaltes con opacidad, brillo y blancura razonables. Por ejemplo, "Effect of the combination of calcium and magnesium oxides on properties and opacification of titanium-coating glaze coatings", Uzbekskii Khimicheskii Zhurnal, Irkakhodzhaeva, A. P.; y col, 1986, 5, 19-21 describe una composición de frita SiO2 62,2-69,4, Al2O3 4,0-4,5, B2O3 3,0-3,3, CaO 6,0, MgO 1,0-10,0, ZnO 1,2-1,3, K2O 1,5-1,6, Na2O 5,2-5,8, y TiO2 7,0 mol%. Al estar diseñada para largos ciclos de cocción, la frita comprende gran cantidad de Na2O. También se requieren ZnO y B2O3. La composición de la frita necesaria para obtener el mismo esmalte normalmente cambia dependiendo de si se cuece siguiendo un ciclo largo o un ciclo corto.

Finalmente, otro tipo de esmaltes opacos está basado en TiO2, los cuales pueden clasificarse en dos grupos diferenciados. El primer grupo se refiere a las fritas que comprenden TiO2 que cristaliza en forma de anatasa. Dichos esmaltes se cuecen a bajas temperaturas (800-900ºC) y generalmente se utilizan para esmaltar soportes metálicos. El segundo tipo de esmaltes basados en TiO2 son aquellos en los que el TiO2 sirve de agente nucleante de otras especies cristalinas dentro de la fase vítrea. Entre los vidrios-cerámicos más frecuentemente fabricados por este método se encuentran aquellos que comprenden elevadas cantidades de MgO, ZnO, BaO y/o SrO. Como se menciona arriba, los esmaltes que proporcionan un brillo aceptable son aquellos que presentan un grado de cristalización y un tamaño de cristales menores; el TiO2 tiene el efecto de incrementar el número de cristales formados durante el ciclo cocción-enfriamiento y reduce la velocidad de crecimiento de cristales. Por ejemplo, ver Babieri L. "Effect of titanium addition on the properties of complex aluminosilicate glasses and glass-ceramic", Materials research bulletin vol 32, número 6, 637-348, junio 1997. Entre dichas fritas basadas en TiO2, han sido especialmente importantes en el campo de los semiconductores aquellas basadas en fritas plúmbicas de Bario o Estroncio.

Como se menciona anteriormente, todas las fritas descritas en la técnica requieren la presencia de diferentes componentes tales como ZnO, BaO y/o ZrO2,...

Reivindicaciones:

1. Composición de materia prima la cual, después de fundirse, proporciona una mezcla que comprende:

- - entre un 2 y un 7% p/p de Na2O+K2O, en donde la cantidad de K2O es al menos el doble que la cantidad de Na2O medida en peso;

- - entre un 10 y un 22% p/p de MgO+CaO;

- - entre un 4 y un 12% p/p de Al2O3;

- - entre un 50 y un 65% p/p de SiO2; y

- - entre un 4 y un 10% p/p de TiO2.

caracterizada en que comprende

- - menos de un 5% p/p de ZrO2;

- - menos de un 8% p/p de B2O3;

- - menos de un 3% p/p de ZnO;

- - menos de un 2% p/p de BaO;

- - menos de un 2% p/p de PbO;

- - menos de un 2% p/p de SrO; y

- - menos de un 1% p/p de Li2O.

2. Frita que comprende

- - entre un 2 y un 7% p/p de Na2O+K2O, en donde la cantidad de K2O es al menos el doble que la cantidad de Na2O medida en peso;

- - entre un 10 y un 22% p/p de MgO+CaO;

- - entre un 4 y un 12% p/p de Al2O3;

- - entre un 50 y un 65% p/p de SiO2; y

- - entre un 4 y un 10% p/p de TiO2.

caracterizada en que comprende

- - menos de un 5% p/p de ZrO2;

- - menos de un 8% p/p de B2O3;

- - menos de un 3% p/p de ZnO;

- - menos de un 2% p/p de BaO;

- - menos de un 2% p/p de PbO;

- - menos de un 2% p/p de SrO; y

- - menos de un 1% p/p de Li2O.

3. Frita según la reivindicación 2, donde la cantidad de ZnO es menos de un 2% p/p, la cantidad de SrO es menos de un 1% p/p, la cantidad de BaO es menos de un 1% p/p, la cantidad de ZrO2 es menos de un 3% p/p y/o la cantidad de B2O3 es menos de un 1%.

4. Frita según cualquiera de las reivindicaciones 2-3, donde la cantidad de K2O es al menos el triple que la cantidad de Na2O medida en peso.

5. Frita según cualquiera de las reivindicaciones 2-4, donde la cantidad de CaO es al menos el doble que la cantidad de MgO medida en peso, preferiblemente al menos el triple.

6. Frita según cualquiera de las reivindicaciones 2-5, donde ZnO, BaO y/o ZrO2 están presentes como una impureza, están presentes en cantidades traza o están en un 0% p/p.

7. Procedimiento para fabricar una frita según cualquiera de las reivindicaciones 2-6, que comprende las siguientes etapas:

- a) mezclar una composición según la reivindicación 1;

- b) fundir la mezcla resultante de la etapa a); y

- c) enfriar rápidamente la frita resultante de la etapa b).

8. Esmalte que comprende al menos una frita según cualquiera de las reivindicaciones 2-6.

9. Esmalte según la reivindicación 8, que comprende

- - entre un 60 y un 95% p/p de al menos una frita según cualquiera de las reivindicaciones 2-6;

- - entre un 5 y un 30% p/p de caolín, arcillas o mezclas de ambas;

- - entre un 0 y un 35% p/p de modificadores cerámicos;

- - entre un 0 y un 1% p/p de aditivos.

10. Esmalte según cualquiera de las reivindicaciones 8-9, que tras cocción es esencialmente blanco.

11. Pasta cerámica, que comprende

- - al menos una frita según cualquiera de las reivindicaciones 2-6, y, opcionalmente, otras fritas; y

- - al menos una sustancia inorgánica en base sílico-aluminosa con propiedades plásticas y/o una o más sustancias que facilitan los procesos de laminación, extrusión o colado.

12. Procedimiento para fabricar un esmalte según cualquiera de las reivindicaciones 8-10, que comprende la etapa de formar con una frita según cualquiera de las reivindicaciones 2-6, una suspensión, un polvo seco, un granulado, escamas vítreas o un empastado en agua o en cualquier otro vehículo adecuado.

13. Elemento cerámico obtenido mediante un procedimiento que comprende las etapas de

- a) recubrir total o parcialmente un soporte cerámico con un esmalte según cualquiera de las reivindicaciones 8-10;

- b) cocer el soporte cerámico recubierto obtenido en la etapa anterior bajo las condiciones necesarias para la formación de un cristal mixto de CaO, TiO2 y SiO2.

14. Elemento cerámico según la reivindicación 13, en donde durante la etapa b) el soporte cerámico recubierto se calienta a una temperatura comprendida entre 800ºC y 1400ºC, entre 15 y 125 minutos; preferiblemente a temperaturas comprendidas entre 1000 y 1250ºC, entre 25 y 60 minutos.

15. Elemento cerámico según cualquiera de las reivindicaciones 13-14, en donde los cristales mixtos de CaO, TiO2 y SiO2 presentan la fórmula I

en donde "x", "y" y "z" están comprendidos entre 0,5 y 1,5, preferiblemente entre 0,8 y 1,2, más preferiblemente en donde x = y = z = 1.

16. Elemento cerámico según cualquiera de las reivindicaciones 13-15, en donde el esmalte es esencialmente blanco.

17. Procedimiento para la fabricación de un elemento cerámico que comprende las etapas de

- a) fabricar una frita según el procedimiento de la reivindicación 7;

- b) formar con la frita obtenida en la etapa anterior una suspensión, un polvo seco, un granulado, escamas vítreas o un empastado en agua o en cualquier otro vehículo adecuado;

- c) recubrir total o parcialmente un soporte cerámico con el esmalte obtenido en la etapa anterior o con un esmalte según cualquiera de las reivindicaciones 8-10; y

- f) cocer el elemento cerámico obtenido en la etapa anterior para formar cristales mixtos de CaO, TiO2 y SiO2, preferiblemente cristales mixtos de CaO, TiO2 y SiO2 de fórmula I

Patentes similares o relacionadas:

Composición de tinta para recubrimientos cerámicos transparentes brillantes, del 15 de Abril de 2020, de SOCIEDAD ANONIMA MINERA CATALANO-ARAGONESA: Tinta para recubrimientos cerámicos transparentes, preparada por molturación a partir de una composición de esmalte cerámico exenta de frita que comprente borato de cinc con […]

Sistemas y métodos para una baldosa resistente al deslizamiento y fácil de limpiar, del 13 de Noviembre de 2019, de Mohawk Carpet Corporation: Una baldosa cerámica que comprende: un sustrato; y un revestimiento de la superficie que comprende una fórmula de base que comprende un vidriado; caracterizada por que […]

Composiciones que proporcionan apariencia esmerilada para imprimir sobre sustratos de vidrio o cerámica y métodos para su uso, del 4 de Septiembre de 2019, de DIP TECH. LTD: Un método para producir un sustrato que tiene una apariencia esmerilada, comprendiendo el método: aplicar una composición que confiere […]

Mezcla de pigmentos/fritas, del 7 de Agosto de 2019, de MERCK PATENT GMBH: Mezcla de pigmentos/fritas, caracterizada porque la proporción de pigmento de brillo perlado en la mezcla asciende a del 5-95 % en peso y la frita contiene al menos el 5 […]

Objeto cerámico y procedimiento para su fabricación, del 27 de Marzo de 2019, de Duravit Aktiengesellschaft: Objeto cerámico en forma de un objeto sanitario, de cocina o de laboratorio, que comprende un cuerpo base cerámico, así como un esmalte cocido aplicado […]

Esmalte resistente a unión de bloques de cera, cerámica resistente a unión de bloques de cera y procedimiento de preparación de los mismos, del 27 de Febrero de 2019, de BeautyAvenues, LLC: Esmalte resistente a unión de bloques de cera, en el que los componentes comprenden feldespato de potasio, feldespato de litio, carbonato de calcio, […]

ESMALTE CERÁMICO DE ELEVADO TAMAÑO DE PARTÍCULA Y CONTENIDO EN SÓLIDOS, del 5 de Julio de 2018, de TORRECID, S.A.: Esmalte cerámico de elevado tamaño de partícula y contenido en sólidos. La presente invención proporciona un esmalte cerámico con posibilidades […]

Recipiente de porcelana que proporciona la cocción en contacto directo con el fuego, del 22 de Noviembre de 2017, de Kütahya Porselen Sanayi Anonim Sirketi: Un recipiente de porcelana usado mediante el contacto directo con el fuego, caracterizado porque, de dicho recipiente de porcelana, * las materias primas de la fórmula […]