APARATO DE DESFIBRACION DE HOJAS DE CELULOSA.

Un aparato para la desfibración de hojas de celulosa, que comprende:

- una carcasa de soporte (12) que presenta una cavidad (14) y al menos una ranura radial (20) para la introducción de una hoja (S) que va a ser desfibrada; y

- un rotor (16) que tiene un eje geométrico longitudinal (24), montado en rotación dentro de dicha cavidad (14) alrededor de un eje geométrico de rotación que coincide con dicho eje geométrico longitudinal (24) y que comprende una pluralidad de discos dentados (28) fijados los unos a los otros para constituir un conjunto, en el que dichos discos dentados (28) se extienden en dirección ortogonal con respecto a dicho eje geométrico longitudinal (24) del rotor (16) y cada disco está provisto de unos dientes (30) situados a una cierta distancia unos de otros en dirección circular, y en el que los discos (28) están dispuestos en dicho conjunto de forma que los dientes (30) de los discos adyacentes (28) están angularmente al tresbolillo unos con respecto a otros,

estando dicho aparato caracterizado porque cada uno de dichos dientes (30) está provisto de un inserto (42) hecho de un material con una gran resistencia al desgaste, que presenta una superficie de impacto (44) inclinada en un ángulo comprendido entre +1º y -5º con respecto a un plano (54) ortogonal a dicho eje geométrico longitudinal (24) y que pasa a través de una punta (52) situada en el extremo de la superficie de impacto (44) y porque dicha punta (52) tiene una superficie (58) comprendida entre una superficie arqueada interna (60) con un radio de 0,1 mm y una superficie arqueada externa (62) con un radio de 0,3 mm

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07425575.

Solicitante: FAMECCANICA. DATA S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA ATERNO, 136,66020 SAMBUCETO DI S. GIOVANNI.

Inventor/es: PASQUALONI, PAOLO, POLIDORI,DOMENICO, GRAZIANI,ANTONIO, CIANCI,ENIO GIOVANNI.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Septiembre de 2007.

Fecha Concesión Europea: 3 de Marzo de 2010.

Clasificación Internacional de Patentes:

- D21B1/06D

Clasificación PCT:

- D21B1/06 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21B MATERIAS PRIMAS FIBROSAS O SU TRATAMIENTO MECANICO. › D21B 1/00 Materias primas fibrosas o su tratamiento mecánico (pretratamiento de materiales finamente divididos antes de la cocción D21C 1/00; métodos de refinado de la pulpa D21D 1/00; purificación de la suspensión de pulpa por medios mecánicos D21D 5/00). › por procedimientos en seco.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Aparato de desfibración de hojas de celulosa.

La presente invención se refiere a un aparato para la desfibración de hojas de celulosa. Aparatos del tipo indicando se utilizan en general para convertir hojas de material fibroso en una dispersión de fibras utilizada como material básico para la producción de masas absorbentes, como por ejemplo, la llamada "pelusa" utilizada en productos higiénicos absorbentes.

De modo más concreto, la presente invención se refiere a un aparato de desfibración o desfibrador tipo disco, que incluye una carcasa de soporte que tiene un asiento, dentro del cual está montado en rotación un rotor que comprende un conjunto de discos dentados. Las hojas de celulosa que van a ser desfibradas son introducidas en el aparato de desfibración a través de una o más ranuras con una extensión axial mayor que la anchura de la hoja. Los dientes del rotor impactan periódicamente contra el borde de ataque de la hoja de material que va a ser desfibrado y transforman la hoja en una masa de fibras dispersas.

El proceso de desfibración produce así mismo unos materiales de desecho, constituidos básicamente por polvo y nódulos. Normalmente, se considera aceptable un proceso de desfibración si proporciona un rendimiento igual o superior a un 70% de fibras, con una producción de polvo no superior a un 22%, y no más de un 15% de nódulos.

Las mayores dificultades que hay que afrontar para la obtención de rendimientos aceptables vienen representadas por la diversidad de características físico-químicas del material de partida y por la variabilidad del caudal de fibras producido. El desideratum de un desfibrador consiste en asegurar un rendimiento aceptable con cualquier material de partida y con unos caudales que oscilen entre 150 y 1.600 kg/h de material desfibrado.

Una primera técnica de referencia conocida se describe en el documento No. US-A-4673136 depositado a nombre del actual depositante. En esta solución conocida, los discos están hechos de acero endurecido y están montados inclinados con respecto al eje geométrico de rotación del rotor, de tal manera que, durante la rotación, la periferia de cada disco describe una superficie cilíndrica con una anchura mayor que la anchura del disco. Los dientes de los discos tienen una forma sustancialmente triangular con una cara frontal dirigida radialmente. El plano de introducción de la hoja de material que va a ser desfibrado forma un ángulo comprendido entre 10º y 60º y, de modo preferente, alrededor de 30º con respecto a un plano radial del rotor que pasa a través del borde de salida de la ranura dispuesta para la introducción de la hoja.

Una segunda técnica de referencia conocida en el sector de los desfibradores con disco se describe en el documento No. US-A-38285194 depositado a nombre de Procter & Gamble Company. En esta solución, el rotor está conformado mediante un conjunto de discos dentados montados de forma ortogonal con respecto al eje geométrico de rotación del rotor y estando situados los dientes de los discos adyacentes angularmente al tresbolillo uno con respecto a otros. La superficie de impacto de cada diente forma un ángulo que oscila entre 15º y 40º con respecto a un radio del rotor que pasa a través de la punta del diente. La superficie de impacto termina con una punta redondeada con un radio de, de modo aproximado, 0,8 mm.

La experiencia práctica ha mostrado que la primera solución conocida posibilita un mayor número de disposiciones con un rendimiento aceptable cuando varían las características de la hoja de material que va a ser desfibrado y el caudal por hora del material desfibrado.

La segunda técnica conocida descrita con anterioridad permite disposiciones con unos rendimientos aceptables en un número de casos menor, pero en los supuestos favorables el rendimiento es mejor (un mayor porcentaje de fibra obtenida).

La finalidad de la presente invención es proporcionar un desfibrador que haga posible la consecución de las ventajas de ambas soluciones conocidas descritas con anterioridad, y que, en particular, ofrezca un número elevado de disposiciones con rendimientos aceptables de acuerdo con el tipo de material que va a ser desfibrado y con el caudal por hora del material desfibrado, y que suministre un rendimiento mayor que el ofrecido por cada una de las soluciones conocidas expuestas con anterioridad, en las mismas condiciones operativas.

De acuerdo con la presente invención, dicha finalidad se consigue mediante un aparato que presenta las características que constituyen el objeto de la Reivindicación 1.

Las características y ventajas de la presente invención se pondrán de manifiesto en el curso de la descripción detallada que sigue, ofrecida simplemente a modo de ejemplo no limitativo, con referencia a las láminas adjuntas de los dibujos, en los cuales:

- la Figura 1 es una sección transversal esquemática de un aparato de acuerdo con la solución descrita en la presente memoria;

- la Figura 2 es una sección transversal longitudinal del rotor indicado mediante la flecha II de la Figura 1;

- la Figura 3 es una vista frontal de un de los discos que componen el rotor de la Figura 2;

- la Figura 4 es una vista más detallada de la parte indicada mediante la flecha IV de la Figura 3;

- la Figura 5 es un detalle de tamaño muy ampliado de la parte indicada mediante la flecha V de la Figura 4;

- la Figura 6 es una vista lateral de acuerdo con la flecha VI de la Figura 4; y

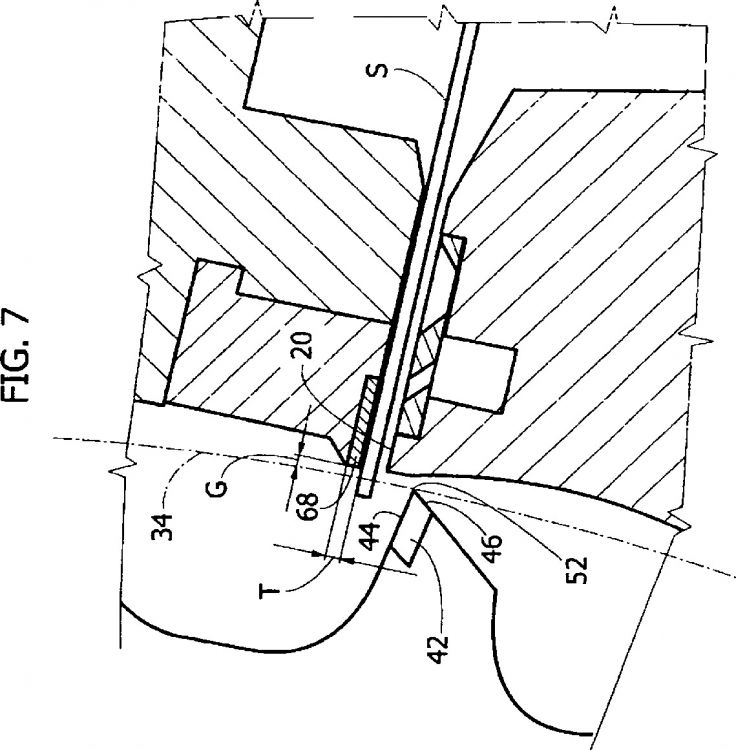

- la Figura 7 es un detalle de tamaño ampliado de la parte indicada mediante la flecha VII de la Figura 1.

Con referencia a la Figura 1, el número de referencia 10 designa un aparato de desfibración de hojas de celulosa. El aparato 10 comprende una carcasa de soporte fija 12 provista de una cavidad 14, dentro de la cual está montado en rotación un rotor con unos discos 16.

La carcasa 12 comprende una sección de introducción 18 provista de al menos una ranura 20 para la introducción de las hojas de celulosa que van a ser desfibradas. En el ejemplo ilustrado en las figuras, la carcasa 12 está provista de dos ranuras 20 asociadas a unos respectivos montajes 22 de introducción por rodillos que operan alternativamente. Cada una de las dos ranuras 20 está orientada de acuerdo con un plano radial de acuerdo con un eje geométrico de rotación 24 del rotor 16 y se extiende en dirección longitudinal por toda la extensión del rotor 16. Las hojas de material que van a ser desfibradas son de esta forma alimentadas hacia el interior de la carcasa 12 de acuerdo con direcciones sustancialmente radiales.

Con referencia a la Figura 2, el rotor con los discos 16 del aparato 10 comprende un árbol 26 soportado en rotación en sus extremos y cuyo eje geométrico longitudinal coincide con el eje geométrico de rotación 24. Un conjunto de discos 28 está fijado sobre el árbol 26. Los discos 28 se extienden en dirección ortogonal con respecto al eje geométrico de rotación 24 del rotor 16.

Con referencia a la Figura 3, cada disco 28 comprende una pluralidad de dientes 30 dispuestos a una cierta distancia unos de otros en dirección circular. De modo preferente, se dispone una porción de descanso 32, situada entre cada par de dientes adyacentes 30. Cada porción de descanso 32 tiene una superficie superior, la cual está desplazada radialmente hacia el interior con respecto a las puntas de los dientes 30, los cuales están alineados en una circunferencia 34 que define un perfil de corte de cada disco 28. Cada disco 28 está provisto de un orificio central 36 para su montaje sobre el árbol 26. De modo preferente, cada disco 28 está, así mismo, provisto de una pluralidad de orificios 38 con sus centros situados sobre una circunferencia 40, los cuales están diseñados para proporcionar la fijación mutua de los diversos discos 28. El paso angular entre los centros de los orificios 38 a lo largo de la circunferencia 40 es, de modo preferente, igual a la mitad del paso angular existente entre cada par de dientes adyacentes 30 e igual al paso angular existente entre cada diente 30 y la porción de descanso 32 adyacente a él.

Con referencia a las Figuras 4 y 6, cada diente 30 está provisto de un inserto 42, el cual forma la parte de corte del diente. De modo preferente, los discos 28 están hechos de acero endurecido, por ejemplo el C72, y los insertos 42 están hechos de un material con una resistencia más alta al desgaste, de modo preferente un material sinterizado, por ejemplo, carburo de tungsteno sinterizado HM K10.

Reivindicaciones:

1. Un aparato para la desfibración de hojas de celulosa, que comprende:

estando dicho aparato caracterizado porque cada uno de dichos dientes (30) está provisto de un inserto (42) hecho de un material con una gran resistencia al desgaste, que presenta una superficie de impacto (44) inclinada en un ángulo comprendido entre +1º y -5º con respecto a un plano (54) ortogonal a dicho eje geométrico longitudinal (24) y que pasa a través de una punta (52) situada en el extremo de la superficie de impacto (44) y porque dicha punta (52) tiene una superficie (58) comprendida entre una superficie arqueada interna (60) con un radio de 0,1 mm y una superficie arqueada externa (62) con un radio de 0,3 mm.

2. El aparato de acuerdo con la reivindicación 1, caracterizado porque el ángulo entre dicha superficie de impacto (44) y dicho plano (54) ortogonal al eje geométrico de rotación (24) y que pasa a través de dicha punta (52) es sustancialmente igual a 0º.

3. El aparato de acuerdo con la reivindicación 1, caracterizado porque dicha punta (52) tiene una superficie (58) que se aproxima a un radio de 0,2 mm.

4. El aparato de acuerdo con la reivindicación 3, caracterizado porque la superficie (58) de dicha punta (52) comprende dos porciones rectilíneas (64, 66) inclinadas una con respecto a otra, cada una con una longitud comprendida entre 0,16 y 0,2 mm.

5. El aparato de acuerdo con la reivindicación 1, caracterizado porque dicho inserto (42) tiene una anchura (W) mayor que la anchura (W') del disco (28).

6. El aparato de acuerdo con la reivindicación 5, caracterizado porque dicho inserto (42) tiene una anchura (W) comprendida entre 3 y 8 mm.

7. El aparato de acuerdo con la reivindicación 6, caracterizado porque la anchura (W)) de dicho inserto (42) es sustancialmente igual a 4 mm.

Patentes similares o relacionadas:

Procedimiento de producción de un material de aislamiento térmico y/o acústico en copos, del 12 de Febrero de 2020, de Enerpaper S.r.l: Un procedimiento de producción de un material de aislamiento térmico y/o acústico a base de celulosaencopos, que comprende los siguientes pasos: • preparar […]

Procedimiento para la producción de material de fibra de madera blanqueado, del 30 de Octubre de 2019, de BASF SE: Procedimiento para la producción de material de fibra de madera blanqueado, que comprende las etapas a) deslaminación de partículas de madera más grandes, dado el […]

Procedimiento para preparar hierba o heno, del 24 de Abril de 2019, de Creapaper GmbH: Procedimiento para preparar hierba o heno con las etapas sucesivas de: a. Triturado previo de la hierba o heno con un desintegrador de pacas y/o una trituradora […]

UN PROCESO DE OBTENCIÓN DE UN MATERIAL FIBROSO A PARTIR DE CORTEZA ÚTIL PARA FABRICAR MATERIALES AISLANTES, del 5 de Julio de 2018, de UNIVERSIDAD DE CONCEPCION: : Un proceso de obtención de un material fibroso a partir de corteza útil para fabricar materiales aislantes, el cual utiliza corteza de Eucalyptus […]

Procedimiento para el tratamiento de fibras de papel y dispositivo de tratamiento de fibras de papel, del 21 de Marzo de 2018, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para el tratamiento de fibras de papel, con los pasos - introducción de fibras de papel secas en un recipiente de reacción; […]

Método para pretratar biomasas antes de su conversión en biocombustible, del 8 de Noviembre de 2017, de Mediterranea Solutions S.U.A.R.L: Método para preparar biomasas que permite su posterior conversión en biocombustible, caracterizado por que comprende las siguientes etapas: - a) hacer que […]

Procedimiento para fabricar productos de papel, del 19 de Julio de 2017, de XYLECO, INC.: Un procedimiento para fabricar un producto de papel irradiado, comprendiendo el procedimiento tratar un producto de papel que comprende un primer material […]

Procedimiento para el procesamiento de papel de desecho, del 2 de Noviembre de 2016, de Aerocycle GmbH: Procedimiento para descomponer y recuperar fibras para la producción de papel o la fabricación de materiales aislantes de un material que contiene fibras, en particular […]