ACEROS ESTRUCTURALES, RESISTENTES A LA CORROSION, DE ULTRA-ALTA RESISTENCIA, REFORZADOS POR PRECIPITACION DE NANOCARBUROS.

Aleación de acero inoxidable martensítica que consiste, en combinación,

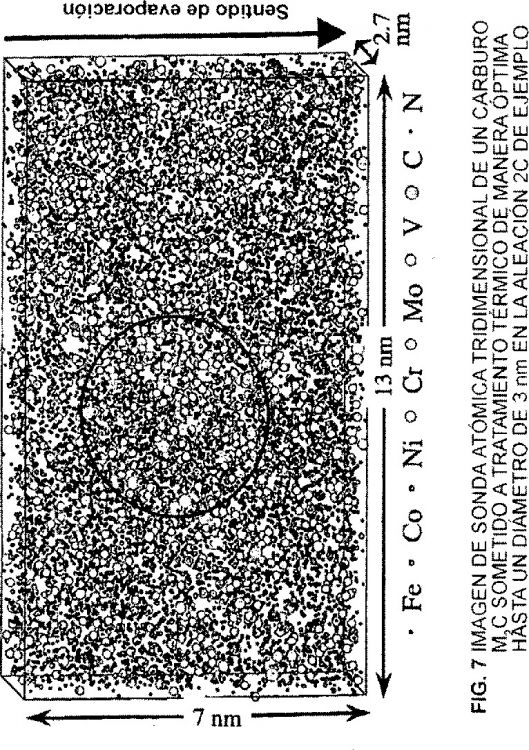

en peso, en: del 0,1 al 0,3% de carbono (C), del 8 al 17% de cobalto (Co), del 6 al 12% de cromo (Cr), del 0 al 10% de níquel (Ni), del 1,0 hasta menos del 3% de molibdeno (Mo), menos del 3% de tungsteno (W) en una cantidad para formar carburos M2C de base de Cr-Mo-W, del 0,1 hasta menos del 0,8% de vanadio (V), menos del 0,3% de niobio (Nb), del 0,01 al 0,05% de titanio (Ti); y opcionalmente menos del 1% de silicio (Si), menos del 0,5% de manganeso (Mn), menos del 0,15% de cobre (Cu), menos del 0,2% de tántalo (Ta), menos del 0,2% de lantano (La) u otros elementos de las tierras raras, menos del 0,15% de zirconio (Zr), menos del 0,005% de boro (B), menos del 0,02% de azufre (S), menos del 0,012% de fósforo (P), menos del 0,015% de oxígeno (O), menos del 0,015% de nitrógeno (N), y combinaciones de los mismos; y el resto es hierro (Fe) e impurezas adicionales; caracterizada por una microestructura que incluye principalmente una dispersión de carburos M2C a escala nanométrica que tienen un diámetro inferior a diez nanómetros en los que M se selecciona del grupo que consiste en Cr, Mo, V, W, cuando está presente Nb, cuando está presente Ta, y combinaciones de los mismos; excluyendo aleaciones tales que comprenden del 0 al 5% de níquel

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US03/03682.

Solicitante: QUESTEK INNOVATIONS LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1820 RIDGE AVENUE,EVANSTON, IL 60201.

Inventor/es: KUEHMANN, CHARLES, J., OLSON, GREGORY, B., JOU,HERNG-JENG.

Fecha de Publicación: .

Fecha Concesión Europea: 14 de Abril de 2010.

Clasificación PCT:

- C22C38/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

Fragmento de la descripción:

Aceros estructurales, resistentes a la corrosión, de ultra-alta resistencia, reforzados por precipitación de nanocarburos.

Antecedentes de la invención

En un aspecto principal, la presente invención se refiere a aleaciones de acero inoxidable martensíticas de cobalto, níquel y cromo que tienen ultra-alta resistencia y resistencia a la corrosión caracterizadas por precipitados de carburo de tamaño de escala nanométrica, en particular, precipitados de M2C.

Los principales componentes estructurales en estructuras aeroespaciales y otras de alto rendimiento están compuestos casi exclusivamente por aceros de ultra-alta resistencia debido a que el peso, tamaño y, en algunos casos, penalizaciones en los costes asociados con el uso de otros materiales es prohibitivo. Sin embargo, los aceros de ultra-alta resistencia con una resistencia a la tracción en el intervalo de al menos 240 ksi a 300 ksi (de 1650 a 2070 MPa) tienen una escasa resistencia a la corrosión general y son susceptibles de fragilidad ambiental y debida al hidrógeno.

Por tanto, para proporcionar resistencia a la corrosión general en componentes estructurales aeroespaciales y otros de acero, normalmente se emplea el cadmiado de los componentes, y cuando es necesaria resistencia al desgaste, se usa predominantemente un simple cromado. Estos recubrimientos tienen desventajas desde el punto de vista de los costes, la fabricación, el medio ambiente y la fiabilidad. En consecuencia, un objetivo en el diseño o el descubrimiento de aleaciones de acero de ultra-alta resistencia es la eliminación de la necesidad de recubrimientos de cadmio y cromo sin un déficit mecánico ni una disminución de la resistencia. Un objetivo de rendimiento para las aleaciones de la invención objeto es la sustitución de aceros estructurales que no son inoxidables por aceros inoxidables o resistentes a la corrosión que tienen resistencias a la tracción superiores a aproximadamente 240 ksi (1650 MPa), que no requieren recubrimiento de cadmio y que demuestran resistencia al desgaste sin cromado u otros recubrimientos protectores y resistentes al desgaste.

Uno de los aceros de ultra-alta resistencia más ampliamente usados para aplicaciones estructurales aeroespaciales es acero 300M. Esta aleación es esencialmente acero 4340 modificado para proporcionar una temperatura de revenido de fase I ligeramente superior, permitiendo de ese modo el desgasificado por calentamiento del hidrógeno de fragilización introducido durante el procesamiento. La especificación para materiales aeroespaciales AMS 6257A [SAE International, Warrendale, PA, 2001], cubre la mayor parte del uso de acero 300M en aplicaciones aeroespaciales. Dentro de esta especificación, las propiedades mínimas de tracción son resistencia máxima a la tracción (UTS) de 280 ksi (1930 Mpa), límite elástico (YS) de 230 ksi (1590 MPa), alargamiento del 8% y reducción del área del 30%. La tenacidad a la fractura en modo I de deformación plana promedio es de 52 ksi

La alta resistencia a la tracción del acero 300M permite el diseño de componentes estructurales ligeros en sistemas aeroespaciales tales como el tren de aterrizaje. Sin embargo, la falta de resistencia a la corrosión general requiere el recubrimiento con cadmio, y la baja resistencia al agrietamiento por corrosión bajo tensión da como resultado fallos de campo significativos debidos a fragilidad ambiental.

También pueden usarse aceros inoxidables endurecibles por precipitación, principalmente 15-5PH, [AMS 5659K, SAE International, Warrendale, PA, 1998], en componentes aeroespaciales estructurales, pero normalmente sólo en aplicaciones con cargas ligeras en las que las penalizaciones por el peso debidas a su baja resistencia no son grandes. La resistencia a la corrosión es suficiente para una aleación de este tipo de modo que puede eliminarse el cadmiado; sin embargo las propiedades mínimas de tracción de 15-5PH en la condición H900 de máxima resistencia son una UTS de sólo 190 ksi (1310 MPa) e YS de 170 ksi (1170 MPa). Esto limita la aplicación a componentes que no tienen una resistencia limitada.

Otro acero inoxidable endurecible por precipitación, acero Carpenter Custom 465TM [Alloy Digest, SS-716, Materials Park, OH, ASM International, 1998], usa la precipitación intermetálica y alcanza una UTS máxima ligeramente inferior a 270 ksi (1860 MPa). A ese nivel de resistencia el acero Custom 465TM tiene una energía de impacto con entalla Charpy en V baja de aproximadamente 5 pies-libra (69 kg cm) [Kimmel, W. M., N. S. Kuhn, et al., Cryogenic Model Materials, 39th AIAA Aerospace Sciences Meeting & Exhibit, Reno, NV, 2001]. Para la mayor parte de aplicaciones estructurales, el acero Custom 465TM debe usarse en una condición que limite su UTS hasta muy por debajo de 270 ksi (1860 MPa) con el fin de mantener una resistencia al impacto con entalla Charpy en V adecuada.

Campbell et al, Systems Design of High Performance Stainless Steels I, Journal of Computer Aided Design, Vol. 7, n.º 3, 2000, páginas 145-170, y Campbell et al, Systems Design of High Performance Stainless Steels II, Journal of computer Aided Design, Vol. 7, n.º 3, 2000. páginas 171-194, describen el trabajo para diseñar aceros inoxidables martensíticos de alto rendimiento que tienen como objetivo incluir una dispersión de refuerzo de carburos M2C precipitados.

En la segunda de estas publicaciones, se afirma que el acero inoxidable martensítico prototipo de diseño CS62 tiene una composición (% en peso) tal como sigue: el 0,21% de carbono (C), el 15,51% de cobalto (Co), el 9,13% de cromo (Cr), el 1,56% de níquel (Ni), el 0,002% de molibdeno (Mo), el 0,21% de vanadio (V), el 0,011% de titanio (Ti) y pequeñas cantidades de silicio (Si), manganeso (Mn), aluminio (Al), boro (B), cerio (Ce), nitrógeno (N), oxígeno (O), fósforo (P) y azufre (S), siendo el resto hierro (Fe). Se afirma que la estructura incluye una dispersión de refuerzo de carburos M2C.

La patente estadounidense n.º 6176946 reivindica aceros endurecidos en la superficie o en el núcleo que comprenden (% en peso): del 0,05 al 0,24% de carbono (C), del 15 al 28% de cobalto (Co), del 1,5 al 9,5% de níquel (Ni), y uno o más aditivos tomados del grupo que consiste en: aproximadamente del 3,5 al 9,0% de cromo (Cr), hasta aproximadamente el 2,5% de molibdeno (Mo) y hasta el 0,2% de vanadio (V), siendo el resto hierro (Fe). Se endurece en la superficie la mezcla en el intervalo de dureza superficial superior a aproximadamente 60 Rockwell C, o se endurece en el núcleo en el intervalo superior a aproximadamente 50 Rockwell C.

Esta patente estadounidense pone como ejemplo específicamente un acero inoxidable CS1, que tiene la composición (% en peso): del 0,05 al 0,20% de carbono (C), el 15% de cobalto (Co), el 1,5% de níquel (Ni), el 9,0% de cromo (Cr), el 0,0% de molibdeno (Mo), el 0,2% de vanadio (V), siendo el resto hierro (Fe). Se afirma que esta aleación tiene una longevidad a la fatiga L10 igual o superior al acero para cojinetes M50.

La publicación de solicitud japonesa sin examinar n.º 6065692 reivindica un acero inoxidable endurecible por precipitación que tiene alta resistencia y alta tenacidad, que tiene una composición (% en peso): del 0,05 al 0,25% de carbono (C), del 10 al 15% de cobalto (Co), del 1,5 al 9,5% de níquel (Ni), del 10 al 16% de cromo (Cr), del 1 al 6% de molibdeno (Mo), del 0,2 al 0,5% de vanadio (V), del 0,5 al 1,2% de silicio (Si), del 0,2 al 1% de manganeso (Mn), opcionalmente del 0,5 al 5% de cobre (Cu), siendo el resto esencialmente hierro (Fe).

Esta solicitud de patente japonesa pone como ejemplo específicamente la aleación 1, que tiene la composición (% en peso): el 0,14% de carbono (C), el 13,10% de cobalto (Co), el 4,05% de níquel (Ni), el 11,40% de cromo (Cr), el 1,49% de molibdeno (Mo), el 0,27% de vanadio (V), el 0,70% de silicio (Si), el 0,49% de manganeso (Mn), siendo el resto esencialmente hierro (Fe). Se afirma que esta aleación tiene un límite elástico al 0,2% de 105 kgf/mm2 (1030 MPa) y una resistencia a la tracción de 173 kgf/mm2 (1700 MPa).

El documento WO-A-2003/018856 (documento EP-A-1368504),...

Reivindicaciones:

1. Aleación de acero inoxidable martensítica que consiste, en combinación, en peso, en: del 0,1 al 0,3% de carbono (C), del 8 al 17% de cobalto (Co), del 6 al 12% de cromo (Cr), del 0 al 10% de níquel (Ni), del 1,0 hasta menos del 3% de molibdeno (Mo), menos del 3% de tungsteno (W) en una cantidad para formar carburos M2C de base de Cr-Mo-W, del 0,1 hasta menos del 0,8% de vanadio (V), menos del 0,3% de niobio (Nb), del 0,01 al 0,05% de titanio (Ti); y opcionalmente menos del 1% de silicio (Si), menos del 0,5% de manganeso (Mn), menos del 0,15% de cobre (Cu), menos del 0,2% de tántalo (Ta), menos del 0,2% de lantano (La) u otros elementos de las tierras raras, menos del 0,15% de zirconio (Zr), menos del 0,005% de boro (B), menos del 0,02% de azufre (S), menos del 0,012% de fósforo (P), menos del 0,015% de oxígeno (O), menos del 0,015% de nitrógeno (N), y combinaciones de los mismos; y el resto es hierro (Fe) e impurezas adicionales; caracterizada por una microestructura que incluye principalmente una dispersión de carburos M2C a escala nanométrica que tienen un diámetro inferior a diez nanómetros en los que M se selecciona del grupo que consiste en Cr, Mo, V, W, cuando está presente Nb, cuando está presente Ta, y combinaciones de los mismos; excluyendo aleaciones tales que comprenden del 0 al 5% de níquel.

2. Aleación según la reivindicación 1, que tiene una resistencia máxima a la tracción (UTS) superior a 240 ksi (1650 MPa).

3. Aleación según la reivindicación 2, en la que la UTS es superior a 280 ksi (1930 MPa).

4. Aleación según la reivindicación 1, que tiene una resistencia máxima a la tracción (UTS) superior a 240 ksi (1650 MPa) y un límite elástico (YS) superior a 200 ksi (1380 MPa).

5. Aleación según una cualquiera de las reivindicaciones anteriores, teniendo la aleación una temperatura de inicio martensítica (MS) tal como se mide mediante dilatometría de templado y un factor de transformación del 1%, superior a 150ºC.

6. Aleación según la reivindicación 1, en la que más del 85% en peso del contenido en carbono de la aleación comprende dichos carburos M2C a escala nanométrica.

7. Aleación según la reivindicación 1, que tiene una resistencia máxima a la tracción (UTS) superior a 240 ksi (1650 MPa) y en la que más del aproximadamente el 85% en peso del contenido en carbono de la aleación se encuentra en carburos M2C, en la que la temperatura de inicio martensítica (MS) de la aleación, tal como se mide mediante dilatometría de templado y un factor de transformación del 1%, es superior a aproximadamente 150ºC, y que tiene una tasa de corrosión anual, tal como se mide mediante medición de polarización lineal en una disolución acuosa de cloruro de sodio al 3,5% en peso, inferior a aproximadamente el 250% de la tasa determinada para el acero inoxidable 15-5PH (condición H9000).

8. Aleación según la reivindicación 1, comprendiendo dicha aleación Cr y Co en combinación con carburos M2C para proporcionar una capa de pasivación resistente a la corrosión rica en Cr.

9. Aleación según la reivindicación 1, que comprende, en combinación, en peso: del 0,18 al 0,25% de carbono (C), del 10 al 17% de cobalto (Co), hasta el 8,0% de níquel (Ni), del 8,0 al 10% de cromo (Cr), del 1,0 al 3,0% de molibdeno (Mo), menos del 3,0% de tungsteno (W), menos del 1,0% de silicio (Si) y menos del 0,8% de vanadio (V), siendo el resto hierro (Fe) e impurezas adicionales.

10. Uso de la aleación según una cualquiera de las reivindicaciones 1 a 9 como material de un componente aeroespacial estructural.

11. Uso según la reivindicación 10, en el que el componente aeroespacial estructural es el tren de aterrizaje.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Procedimiento para la fabricación de una lámina de acero recuperada que tiene una matriz austenítica, del 15 de Julio de 2020, de Arcelormittal: Procedimiento de fabricación de una lámina de acero recuperada que tiene una matriz austenítica que presenta al menos una propiedad mecánica (M) […]

Acero inoxidable ferrítico-austenítico de excelente resistencia a la corrosión y trabajabilidad, del 1 de Julio de 2020, de Nippon Steel & Sumikin Stainless Steel Corporation: Un acero inoxidable ferrítico-austenítico de excelente trabajabilidad, caracterizado por que consiste en, en % en masa, C: 0,002 a 0,1%, Si: 0,05 a 2%, Mn: […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Acero austenítico resistente al calor Cr-Mn-N y un procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Tianjin New Wei San Industrial Co., Ltd: El acero austenítico resistente al calor Cr-Mn-N, que comprende, en porcentaje en peso: carbono 0,30% a 0,45%, silicio 0,80% a 1,50%, […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Inoculante de hierro fundido y método de producción de un inoculante de hierro fundido, del 17 de Junio de 2020, de ELKEM ASA: Un inoculante para la fabricación de hierro fundido con grafito lamelar, compactado o esferoidal, comprendiendo dicho inoculante una aleación de ferrosilicio […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]