PROCEDIMIENTO DE ACABADO DE UNA LENTE OFTALMICA POR EXTENSION DE BARNIZ MEDIANTE FUERZA CENTRIFUGA.

Procedimiento de acabado de una superficie de una lente oftálmica,

para una prescripción dada, que comprende la etapa de selección de dicha lente oftálmica cuya superficie se mecaniza caracterizado porque dicha superficie presenta una rugosidad media aritmética Ra inferior a 0,5 µm y porque se aplica en la superficie una capa de barniz con un espesor comprendido entre 30 Ra y 800 Ra aproximadamente, donde Ra es la rugosidad media aritmética de dicha superficie, para conferirle un estado de superficie pulido, utilizando una máquina de aplicación del barniz que comprende un soporte (1001) de la lente que puede ser arrastrada en rotación y un brazo (1003) que lleva una boquilla de distribución (1002) de baja presión del barniz líquido, desplazable en traslación vertical y horizontalmente con respecto al soporte (1001), siendo el barniz depositado en dicha superficie según un desplazamiento de la boquilla del centro hacia el borde o del borde hacia el centro de dicha superficie, con el depósito del barniz realizado a una velocidad de rotación de la lente comprendida entre 300 y 1000 vueltas/min, con la capa de barniz obtenida por endurecimiento de un compuesto líquido de barniz con una viscosidad a 25ºC comprendida entre 1000 y 3000 mPas aproximadamente

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR01/00629.

Solicitante: ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE.

Nacionalidad solicitante: Francia.

Dirección: 147, RUE DE PARIS,F-94220 CHARENTON-LE-PONT.

Inventor/es: TARDIEU, PASCALE, ROBERT, ANNE, VALERI,ROBERT,ALAN, OLIVER,KIMBERLY,DENISE, JOHNSON,ERIC,GLENN, WHITE,SIDNEY,SHAW,JR, DANG,HOA,THIEN.

Fecha de Publicación: .

Fecha Concesión Europea: 25 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- B29D11/00K7

- G02B1/10 FISICA. › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 1/00 Elementos ópticos caracterizados por la sustancia de la que están hechos (composiciones de vidrios ópticos C03C 3/00 ); Revestimientos ópticos para elementos ópticos. › Revestimientos ópticos obtenidos por aplicación a elementos ópticos o por tratamiento de la superficie de éstos (G02B 1/08 tiene prioridad).

- G02C7/02 G02 […] › G02C GAFAS; GAFAS DE SOL O GAFAS PROTECTORAS EN LA MEDIDA EN QUE SUS CARACTERISTICAS SON LAS MISMAS QUE LAS DE LAS GAFAS; LENTES DE CONTACTO. › G02C 7/00 Piezas ópticas (caracterizadas por el material de que están hechas G02B 1/00). › Cristales; Sistemas de cristales.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento de acabado de una lente oftálmica por extensión de barniz mediante fuerza centrífuga.

La presente invención se refiere de modo general al acabado de las lentes oftálmicas, comúnmente denominadas cristales, para montar en monturas de gafas.

Trata particularmente sobre un procedimiento de acabado de una superficie de una lente oftálmica, para adaptarla a una prescripción dada.

La realización de lentes oftálmicas se efectúa habitualmente en dos etapas.

En una primera etapa se procede a la realización de la lente semiacabada. Esta lente semiacabada, obtenida por moldeado, presenta generalmente una superficie esférica, asférica o multifocal progresiva. La otra superficie esférica está destinada a ser tratada con el fin de adaptar la lente a las necesidades del usuario.

En una segunda etapa se procede, según pedido, al tratamiento de dicha superficie esférica garantizando, según el caso, por reanudación del mecanizado, el ajuste de correcciones necesarias para satisfacer la prescripción requerida, tanto en lo que se refiere a la potencia como en lo que se refiere eventualmente a otros tipos de correcciones, tales como, por ejemplo, la realización de un cilindro si el usuario en cuestión es astigmático.

La forma preliminar de la superficie se realiza mediante máquinas rápidas de mecanizado. Después de esta primera etapa, permanecen en la superficie huellas de herramienta que es necesario eliminar. La superficie mecanizada pasa entonces por un puesto de desbastado y un puesto de pulido.

Estas diferentes etapas requieren equipos específicos y una gran cantidad de herramientas. En efecto, en las etapas de desbastado y de pulido, es necesario adaptar la forma de las herramientas a la superficie a tratar, para no deformar la superficie mecanizada y respetar así las curvaturas en los diferentes puntos de la superficie.

El procedimiento empleado requiere mucho tiempo y tiene un coste elevado.

A los efectos de reducir el tiempo de acabado y por lo tanto el coste de fabricación de tales lentes oftálmicas, se propuso en el documento US 4. 417 790 un proceso de acabado según el cual se realiza un barnizado de la superficie mecanizada, no desbastada y no pulida, para obtener una superficie con una calidad óptica aceptable.

Según este documento, el espesor de la capa de barniz aplicada en dicha superficie es del orden de 10 Ra, donde Ra es la rugosidad media aritmética de la superficie mecanizada.

No obstante, este procedimiento no es enteramente satisfactorio desde el punto de vista cosmético y no permite eliminar todos los defectos de la superficie, quedando visibles algunos de ellos en la lámpara de arco.

Con respecto al estado de la técnica anteriormente citada, la presente invención propone un nuevo procedimiento rápido que permite obtener una lente acabada de muy buena calidad óptica que responde a las exigencias cosméticas.

Particularmente, la invención propone un procedimiento según la reivindicación 1.

De este modo, ventajosamente, según la invención, el espesor de la capa de barniz permite eliminar todos los defectos de la superficie de la lente oftálmica presentando entonces una muy buena calidad óptica.

Según una característica del procedimiento según la invención, la capa de barniz se obtiene por endurecimiento de un compuesto líquido de barniz que presenta una viscosidad a 25ºC comprendida entre aproximadamente 1000 y 3000 mPas.

La capa de barniz presenta ventajosamente un índice de refracción ligeramente igual al de la lente con una tolerancia de +/- 0,01.

De este modo, ventajosamente, según la invención, la capa de barniz depositada en la superficie de la lente y la lente forman una sola dioptra, respondiendo entonces dicha lente a las exigencias desde el punto de vista cosmético ya que no presenta por una parte una irisación visible en la interfaz sustrato-barniz y por otra parte defectos observables en transmisión, en la lámpara de arco.

Ventajosamente, según un modo de realización de la invención, la capa de barniz se deposita directamente en la superficie mecanizada. Las etapas de desbastado y de pulido se suprimen. Este modo de realización es particularmente ventajoso en el caso de la realización de una superficie relativamente simple como las superficies esféricas o tóricas.

En otro modo de realización, la capa de barniz se deposita después de la etapa de desbastado. Este modo de realización está más particularmente adaptado al caso de superficies denominadas complejas como por ejemplo superficies no tóricas o multifocales progresivas.

La invención es particularmente ventajosa en la medida en que permite a la vez el tratamiento de superficies relativamente simples y superficies complejas. Permite reducir la cantidad de máquinas necesarias y sobre todo reducir de modo drástico la cantidad de herramientas, lo que facilita la gestión de los procesos de producción.

La invención permite además reducir los tiempos de producción. A título de ejemplo, los tiempos medios necesarios en las diferentes etapas de los procedimientos son los siguientes:

Primer modo de realización del procedimiento según la invención (sin desbastado):

Segundo modo de realización del procedimiento según la invención (con desbastado):

El procedimiento según la invención permite entonces garantizar el acabado de una lente cualquiera sea la prescripción.

El procedimiento de la invención permite una mayor flexibilidad y tiempos de ciclo más cortos.

Por otra parte, la composición líquida de barniz utilizada en el procedimiento según la invención puede presentar una formulación del tipo acrílico o del tipo epoxi.

Preferentemente, la boquilla de distribución presenta una presión de distribución del orden de 0,7.105 Pa.

La descripción dada continuación, con referencia a los dibujos adjuntos, dada a título de ejemplo no limitativo, permitirá comprender mejor en qué consiste la invención y cómo puede ser realizada.

En los dibujos en anexo:

- Las figuras 1 y 2, representan los organigramas de dos modos de realización del procedimiento de acabado de una lente oftálmica útiles para la comprensión de la invención y del procedimiento de la invención.

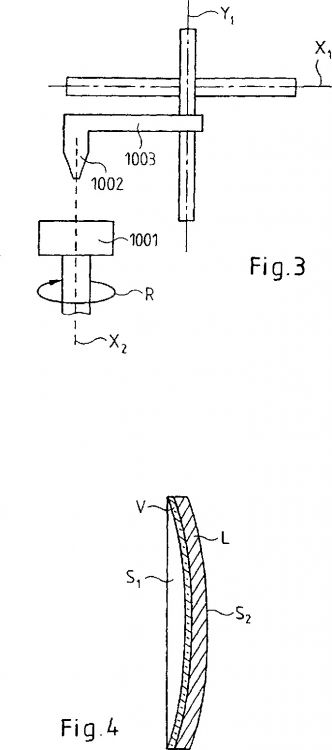

- La figura 3, es una vista esquemática del principio de la instalación para la puesta en práctica del procedimiento según la invención, y:

- La figura 4, es una vista en sección longitudinal de una lente oftálmica obtenida mediante el procedimiento según la invención.

En las figuras 1 y 2, se han representado las etapas principales de un procedimiento de acabado de una superficie de una lente oftálmica según una prescripción dada.

Esta superficie presenta aquí una rugosidad media aritmética Ra inferior a 0,5 µm, y preferentemente comprendida entre 0,05 y 0,06 µm.

Según este procedimiento, en una primera etapa, se deposita en dicha superficie una capa de barniz con un espesor comprendido entre aproximadamente 30 Ra y 800 Ra, donde Ra es la rugosidad media aritmética de dicha superficie, para conferir a ésta última un estado de superficie pulido.

Preferentemente, el espesor de la capa de barniz depositado en la superficie está comprendido entre aproximadamente 100 Ra y 800 Ra y más preferentemente entre 500 Ra y 800 Ra.

Para determinar la rugosidad media aritmética Ra de la superficie, se utiliza ventajosamente un perfilómetro/rugo- símetro FTS (Form Talysurf Series) comercializado principalmente por la Sociedad TAYLOR HOBSON.

Este aparato comprende un cabezal láser (por ejemplo un cabezal con la referencia 112/2033-308), un palpador (referencia 112/1836) de 70 mm de largo provisto con un cabezal esfero-cónico con un radio de 2 mm.

Este aparato mide, en el plano de corte seleccionado, un perfil en dos dimensiones. La adquisición del perfil, en el presente caso se realiza en 10 mm, lo que permite obtener una curva...

Reivindicaciones:

1. Procedimiento de acabado de una superficie de una lente oftálmica, para una prescripción dada, que comprende la etapa de selección de dicha lente oftálmica cuya superficie se mecaniza caracterizado porque dicha superficie presenta una rugosidad media aritmética Ra inferior a 0,5 µm y porque se aplica en la superficie una capa de barniz con un espesor comprendido entre 30 Ra y 800 Ra aproximadamente, donde Ra es la rugosidad media aritmética de dicha superficie, para conferirle un estado de superficie pulido, utilizando una máquina de aplicación del barniz que comprende un soporte (1001) de la lente que puede ser arrastrada en rotación y un brazo (1003) que lleva una boquilla de distribución (1002) de baja presión del barniz líquido, desplazable en traslación vertical y horizontalmente con respecto al soporte (1001), siendo el barniz depositado en dicha superficie según un desplazamiento de la boquilla del centro hacia el borde o del borde hacia el centro de dicha superficie, con el depósito del barniz realizado a una velocidad de rotación de la lente comprendida entre 300 y 1000 vueltas/min, con la capa de barniz obtenida por endurecimiento de un compuesto líquido de barniz con una viscosidad a 25ºC comprendida entre 1000 y 3000 mPas aproximadamente.

2. Procedimiento según la reivindicación 1, caracterizado porque el espesor de la capa de barniz depositada en dicha superficie está comprendido entre 100 Ra y 800 Ra aproximadamente, preferentemente comprendido entre 500 Ra y 800 Ra.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque dicha superficie presenta una rugosidad aritmética Ra comprendida entre 0,05 y 0,07 µm.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque el depósito de la capa de barniz en dicha superficie se realiza a una temperatura comprendida entre 25 y 30ºC.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el barniz es reticulado por fotopolimerización con radiación ultravioleta.

6. Procedimiento según la reivindicación 5, caracterizado porque antes de la reticulación el barniz extendido en dicha superficie se deja en reposo durante un tiempo de 2 a 4 minutos.

7. Procedimiento según la reivindicación 6, caracterizado porque la temperatura de la etapa de reposo del barniz está comprendida entre 25 y 30ºC.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque la capa de barniz presenta un índice de refracción ligeramente igual al de la lente con una tolerancia de +/- 0,01.

9. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque la composición líquida del barniz utilizada comprende:

- un monómero de tipo poliacrilato o poli(met)acrilato, y eventualmente un (met)acriloxisilano, o

- un monómero con función(es) epoxi o sus mezclas.

10. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque se obtiene una lente oftálmica que presenta un índice de refracción inferior o igual a 1,55.

11. Procedimiento según la reivindicación 10, caracterizado porque la lente oftálmica obtenida presenta un índice de refracción del orden de 1,50.

12. Procedimiento según la reivindicación 11, caracterizado porque la lente oftálmica utilizada se obtiene por polimerización de una composición a base de bis [alilcarbonato] de dietileno glicol.

13. Procedimiento según la reivindicación 11 o 12, caracterizado porque la composición líquida de barniz empleada comprende al menos un monómero poliacrilato o al menos un monómero con función(es) epoxi.

14. Procedimiento según la reivindicación 13, caracterizado porque la composición líquida de barniz utilizada comprende una mezcla de monómeros diacrilato y triacrilato.

15. Procedimiento según la reivindicación 14, caracterizado porque el monómero diacrilato comprende un poliéster uretano diacrilato alifático.

16. Procedimiento según la reivindicación 14, caracterizado porque el monómero triacrilato se selecciona entre el trimetilolpropano etoxiletriacrilato y el pentaeritritol triacrilato.

17. Procedimiento según la reivindicación 14, caracterizado porque el cociente en peso diacrilato/triacrilato varía de 50/50 a 40/60.

18. Procedimiento según cualquiera de las reivindicaciones 11 a 13 caracterizado porque la composición líquida de barniz utilizada comprende una mezcla de un monoacriloxisilano y de un poliacrilato.

19. Procedimiento según la reivindicación 18, caracterizado porque el poliacrilato comprende el dipentaeritritol pentaacrilato.

20. Procedimiento según la reivindicación 18, caracterizado porque la composición líquida de barniz utilizada comprende además sílice coloidal.

21. Procedimiento según cualquiera de las reivindicaciones 1 a 9, caracterizado porque se obtiene una lente oftálmica que presenta un índice de refracción superior a 1,55.

22. Procedimiento según la reivindicación 21, caracterizado porque la lente oftálmica obtenida presenta un índice de refracción del orden de 1,590.

23. Procedimiento según la reivindicación 21 o 22 caracterizado porque la lente oftálmica utilizada está constituida por un polímero a base de policarbonato de bisfenol A.

24. Procedimiento según cualquiera de las reivindicaciones 21 a 23, caracterizado porque la composición líquida de barniz utilizada comprende un oligómero epoxiacrilato halogenado y preferentemente con bromo.

25. Procedimiento según la reivindicación 24, caracterizado porque la composición líquida de barniz utilizada comprende además un monómero acrilato con un índice inferior de por lo menos 0,1 con respecto al del epoxiacrilato halogenado.

26. Procedimiento según cualquiera de las reivindicaciones 1 a 25 caracterizado porque la boquilla de distribución (1002) presenta una presión de distribución del orden de 0,7.105 Pa.

Patentes similares o relacionadas:

Ajuste de una lente de gafas dependiente de la luminosidad, del 22 de Julio de 2020, de RODENSTOCK GMBH: Procedimiento para ajustar una lente individual para como mínimo un ojo de un usuario de gafas, que comprende: - Establecimiento de una situación […]

Un método para optimizar la geometría de una lente oftálmica semi-acabada en un conjunto de lentes oftálmicas semi-acabadas, del 15 de Julio de 2020, de Carl Zeiss Vision, Inc: Un método para optimizar la geometría de al menos una lente oftálmica semi-acabada en un conjunto de lentes oftálmicas semi-acabadas que […]

Lente polarizante de policarbonato aromático, del 15 de Julio de 2020, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Lente polarizante, que se forma estirando una película de poli(alcohol vinílico) y tiñendo la película con un tinte dicroico, uniendo una lámina de policarbonato […]

Lente de gafas y procedimiento para su fabricación, del 8 de Julio de 2020, de Carl Zeiss Vision International GmbH: Lente de gafas (60, 70, 80, 90, 102, 110a, 110b) que comprende - un primer grupo de elementos de volumen, comprendiendo el primer grupo de elementos […]

Lente de gafas y procedimiento para su fabricación, del 1 de Julio de 2020, de Carl Zeiss Vision International GmbH: Lente de gafas (60, 70, 80, 90, 102, 110a, 110b) que comprende - un primer grupo de elementos de volumen, comprendiendo el primer grupo de elementos de volumen una pluralidad […]

Lente difractiva multifocal oftálmica, del 1 de Abril de 2020, de VSY Biyoteknoloji Ve Ilac Sanayi Anonim Sirketi: Lente multifocal oftálmica , que comprende, como mínimo, puntos focales para la visión de cerca, intermedia y de lejos, que tiene un cuerpo de lente […]

LENTE OFTÁLMICA PARA CONVERSIÓN ESPECTRAL DE LA LUZ Y MÉTODO PARA FABRICARLA, del 26 de Marzo de 2020, de FUNDACIÓN IDONIAL: Lente oftálmica para conversión espectral de la luz y método para fabricarla. La lente para conversión espectral de la luz que incluye una lámina de vidrio […]

Producto óptico, lente para gafas y gafas, del 11 de Marzo de 2020, de TOKAI OPTICAL CO., LTD: Un producto óptico que consiste en una base y una película óptica multicapa en una o ambas superficies de la base, satisfaciendo la película de multicapa […]