Tornillo de tubo para la fijación de una tubería y procedimiento para fabricar un tornillo de tubo de este tipo.

Tornillo de tubo para la fijación de una tubería (30), con un tramo de rosca (12) y un tramo de collar (14),

caracterizado porque el tramo de rosca (12) y el tramo de collar (14) están provistos al menos por tramos de una primera capa (24) que tiene un revestimiento (26) que reduce la fricción, y porque el tramo de collar (14) está provisto al menos por tramos de una segunda capa (28) que tiene el revestimiento (26) que reduce la fricción.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13183804.

Solicitante: COOPER-STANDARD AUTOMOTIVE (DEUTSCHLAND) GMBH.

Nacionalidad solicitante: Alemania.

Dirección: EHINGER STRASSE 28 89601 SCHELKLINGEN ALEMANIA.

Inventor/es: SPRENGER,LUTZ, SCHUHMACHER,UWE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B60T17/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60T SISTEMAS DE CONTROL DE FRENOS PARA VEHICULOS O PARTES DE ESOS SISTEMAS; SISTEMAS DE CONTROL DE FRENOS O PARTES DE ESOS SISTEMAS, EN GENERAL (control de sistemas de frenado electrodinámico B60L 7/00; control conjugado de frenos y otras unidades de accionamiento de vehículos B60W ); DISPOSICION DE ELEMENTOS DE FRENADO DE VEHICULOS EN GENERAL; DISPOSITIVOS PORTATILES PARA EVITAR EL MOVIMIENTO INDESEADO DE VEHICULOS; MODIFICACIONES REALIZADAS EN VEHICULOS PARA FACILITAR LA REFRIGERACION DE LOS FRENOS. › B60T 17/00 Elementos, partes constitutivas o accesorios de sistemas de frenos no cubiertos por los grupos B60T 8/00, B60T 13/00 o B60T 15/00, o que presentan otras características interesantes. › Disposición de tuberías, válvulas de tuberías, p. ej. válvulas de corte, acoplamiento de tubos flexibles.

- F16L19/028 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 19/00 Empalmes en los cuales las superficies de estanqueidad se mantienen en contacto mediante un órgano, p. ej. una tuerca de aletas, atornillada en, o sobre una de las partes del empalme (F16L 17/00 tiene prioridad; si se utilizan bulones o medios de montaje equivalentes F16L 23/00; empalmes o accesorios de empalme especialmente adaptados para ser hechos de materiales plásticos o para ser utilizados con tubos en materiales plásticos F16L 47/00). › siendo obtenidos los collares o bridas por deformación de la pared del tubo.

PDF original: ES-2548558_T3.pdf

Fragmento de la descripción:

Tornillo de tubo para la fijación de una tubería y procedimiento para fabricar un tornillo de tubo de este tipo La invención se refiere a un tornillo de tubo para la fijación de una tubería. Además, la invención se refiere a un procedimiento para fabricar un tornillo de tubo de este tipo.

Tornillos de tubo se utilizan para la conexión de una tubería con un grupo en un sistema de frenado de un automóvil. Tornillos de tubo convencionales tienen en la dirección axial un paso para el alojamiento de la tubería y una rosca exterior. Para la fijación del tubo de acero en un grupo de un sistema de frenado, la tubería se inserta en el paso de modo que un reborde estandarizado de manera correspondiente a la norma DIN, dispuesto en el lado del extremo en la tubería está en contacto con un collar roscado del tornillo de tubo. A continuación se enrosca el tornillo de tubo junto con la tubería insertada en una abertura del grupo.

Tornillos de tubo resultan del documento EP 0 997 677 A2, del documento EP 1 624 183 A1 y del documento US 2011/0204623 A1.

Al enroscar el tornillo de tubo en el grupo se puede producir una torsión de la tubería debido a la fricción que aparece entre el collar roscado, que también se puede denominar tramo de collar, y el hombro de reborde. Sin embargo, una torsión de este tipo del tubo no es deseada, ya que, como consecuencia de la tensión de torsión que queda en el tubo de acero, existe el riesgo de un aflojado del tornillo de tubo o de la conexión roscada completa.

Del documento EP 2 136 119 B1 resulta un tornillo de tubo que tiene un tramo de rosca y una superficie de contacto sin rosca, estando el tramo de rosca y la superficie de contacto sin rosca en cada caso provistos de un revestimiento diferente que reduce la fricción. A este respecto es desventajoso que el revestimiento sea relativamente duro debido a sus propiedades en el estado endurecido, de modo que se puede producir un reventado del revestimiento lubricante en particular en la zona de contacto del tornillo de tubo con el hombro de reborde. Además, la fabricación de un de un tornillo de tubo de este tipo es relativamente cara, ya que se utilizan diferentes materiales de revestimiento.

En el documento EP 1 411 288 A1 se da a conocer una junta roscada para tubos de acero de oleoductos. La junta roscada comprende una conexión y una caja de rosca que tienen ambas una superficie de contacto con una zona roscada y una zona de contacto sin rosca. La zona de contacto de la conexión o de la caja de rosca está provista de una capa subyacente metálica y una capa de recubrimiento lubricante aplicada sobre la misma, pudiendo la capa de recubrimiento lubricante estar formada a partir de una capa de recubrimiento lubricante sólida o líquida.

Por tanto, la invención se basa en el objetivo de crear un tornillo de tubo del tipo mencionado al inicio que tenga un revestimiento mejorado y, al mismo tiempo, sea económico de fabricar.

Para conseguir este objetivo se propone un tornillo de tubo con las características de la reivindicación 1 y un procedimiento para fabricar el tornillo de tubo de acuerdo con la invención.

Configuraciones preferidas del tornillo de tubo de acuerdo con la invención y del procedimiento de acuerdo con la invención son objeto de las reivindicaciones dependientes.

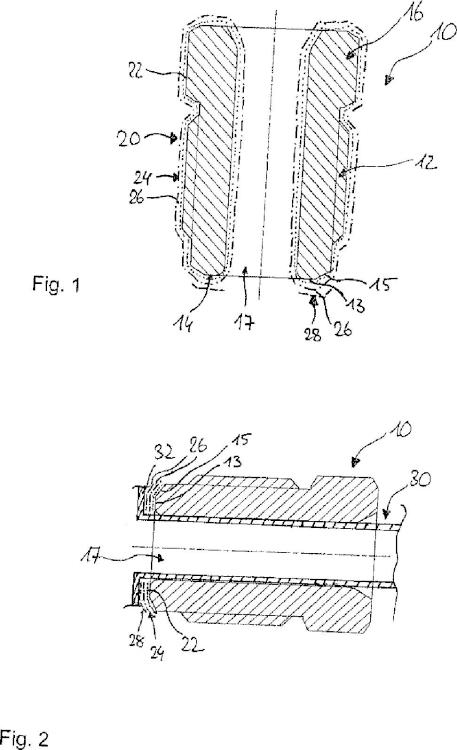

El tornillo de tubo de acuerdo con la invención tiene un tramo de rosca y un tramo de collar, estando el tramo de rosca y el tramo de collar provistos al menos por tramos de una primera capa que tiene un revestimiento que reduce la fricción, y estando el tramo de collar provisto al menos por tramos de una segunda capa que tiene el revestimiento que reduce la fricción. Debido al segundo revestimiento está disponible en particular en la zona de contacto una cantidad suficiente del revestimiento que reduce la fricción. Por tanto se evite de manera ventajosa una torsión de la tubería durante el roscado. Preferiblemente, en el caso del revestimiento que reduce la fricción se trata de un lubricante. La capa se puede denominar también recubrimiento o revestimiento, pudiendo la capa comprender exclusivamente o entre otras cosas el revestimiento que reduce la fricción. De manera ventajosa, el revestimiento formado a partir del lubricante está formado de manera blanda, de modo que se evita un reventado durante el proceso de enroscado. Dado que la segunda capa y la primera capa están formadas a partir de los mismos revestimientos que reducen la fricción, el elemento de fijación de acuerdo con la invención es económico de fabricar.

Preferiblemente, el tramo de collar está provisto parcial o completamente de la segunda capa que tiene el revestimiento que reduce la fricción.

De manera ventajosa, la primera capa está tratada en la zona del tramo de rosca de modo que la relación del valor de fricción de la primera capa en la zona del tramo de rosca en proporción a la primera y/o segunda capa asciende a entre 1, 5 y 3. De este modo se puede ajustar un coeficiente de fricción necesario en la zona del tramo de rosca para conseguir un parámetro de enroscado necesario para la conexión de la tubería con un grupo de un sistema de frenado. De manera ventajosa, la adaptación de valor de fricción en el tramo de rosca se consigue mediante una modificación térmica parcial de la primera capa en la zona del tramo de rosca. Preferiblemente, el valor de fricción de la primera capa tras el tratamiento posterior térmico asciende a entre 0, 08 y 0, 2.

En una configuración ventajosa, el revestimiento que reduce la fricción o el lubricante es una película lubricante en seco a base de polietileno. Preferiblemente, la película lubricante en seco a base de polietileno está provista de un lubricante sólido que actúa de forma sinérgica. Preferiblemente, en el caso del lubricante sólido se trata de una combinación de politetrafluoroetileno con sulfuros y silicatos incrustados. Además, preferiblemente, el revestimiento comprende de un 5 % a un 20 % de polietileno, de un 5 % a un 60 % de politetrafluoroetileno, de un 5 % a un 60 % de sulfuros incrustados y de un 3 % a un 20 % de silicatos. El lubricante es soluble en agua y, tras su secado, forma un revestimiento gris delgado con un coeficiente de fricción definible.

Mediante un tratamiento posterior térmico o una modificación, en particular en la zona del tramo de rosca, es posible ajustar un coeficiente de fricción deseado. Preferiblemente, el valor de fricción del revestimiento que reduce la fricción asciende a entre 0, 08 y 0, 2 en la rosca y a entre 0, 04 y 0, 12 en el collar roscado.

Preferiblemente está previsto entre la superficie del tornillo de tubo y la primera capa un revestimiento anticorrosivo. De este modo se aumenta la vida útil del tornillo de tubo, ya que se evita la oxidación del tornillo de tubo mediante el revestimiento anticorrosivo. Preferiblemente, el revestimiento anticorrosivo está compuesto por un revestimiento de cinc-níquel cuyo grosor de revestimiento asciende a entre 8 µm y 15 µm. De manera especialmente preferible, el contenido en níquel en el revestimiento de cinc-níquel asciende a entre un 12 % y un 15 %. De manera ventajosa, el grosor de revestimiento de la primera capa asciende a entre 1 µm y 2 µm. Además, preferiblemente, el grosor de revestimiento de la segunda capa asciende a entre 0, 5 µm y 1, 5 µm. De este modo se proporciona una cantidad suficiente de revestimiento que reduce la fricción, en particular en la zona de la superficie de contacto, de modo que se evita una torsión de una tubería durante el enroscado del tornillo de tubo.

Además, la invención se refiere a un procedimiento para fabricar el tornillo de tubo de acuerdo con la invención. El procedimiento comprende las siguientes etapas. En primer lugar se genera un tornillo de tubo que comprende un tramo de rosca y un tramo de collar. A continuación se aplica al menos por tramos una primera capa que tiene un revestimiento que reduce la fricción en la zona del tramo de rosca y del tramo de collar. Finalmente se aplica al menos por tramos una segunda capa que tiene el revestimiento que reduce la fricción sobre la primera capa en la zona del tramo de collar. El procedimiento garantiza la fabricación de un tornillo de tubo que tiene una fricción reducida en la zona de contacto de la tubería y el tramo de collar y al mismo tiempo es económico de fabricar. Preferiblemente se utiliza como revestimiento que reduce la fricción un lubricante. De manera especialmente preferible, el revestimiento que reduce la fricción es una película lubricante en seco a base de polietileno. Preferiblemente, la película lubricante en seco a base de polietileno está provista de un lubricante sólido que actúa de forma sinérgica. Preferiblemente, en el caso... [Seguir leyendo]

Reivindicaciones:

1. Tornillo de tubo para la fijación de una tubería (30) , con un tramo de rosca (12) y un tramo de collar (14) , caracterizado porque el tramo de rosca (12) y el tramo de collar (14) están provistos al menos por tramos de una primera capa (24) que tiene un revestimiento (26) que reduce la fricción, y porque el tramo de collar (14) está provisto al menos por tramos de una segunda capa (28) que tiene el revestimiento (26) que reduce la fricción.

2. Tornillo de tubo de acuerdo con la reivindicación 1, caracterizado porque la primera capa (24) está tratada en la zona del tramo de rosca (12) de modo que la relación del valor de fricción de la primera capa (24) en el tramo de rosca (12) en proporción a la primera y/o segunda capa (24, 28) en el tramo de collar (14) asciende a entre 1, 5 y 3.

3. Tornillo de tubo de acuerdo con la reivindicación 1 o 2, caracterizado porque el revestimiento (26) que reduce la fricción es una película lubricante en seco a base de polietileno.

4. Tornillo de tubo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque entre la superficie del tornillo de tubo (10) y la primera capa (24) está previsto un revestimiento anticorrosivo (22) .

5. Tornillo de tubo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el grosor de revestimiento de la primera capa (24) asciende a entre 1 µm y 2 µm.

6. Tornillo de tubo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el grosor de revestimiento de la segunda capa (28) asciende a entre 0, 5 µm y 1, 5 µm.

7. Procedimiento para fabricar un tornillo de tubo (10) de acuerdo con una de las reivindicaciones 1 a 6, que comprende las siguientes etapas de procedimiento:

a. Generar un tornillo de tubo (10) que comprende un tramo de rosca (12) y un tramo de collar (14) ;

b. Aplicar al menos por tramos una primera capa (24) que tiene un revestimiento (26) que reduce la fricción en la zona del tramo de rosca (12) y del tramo de collar (14) ; y

c. Aplicar al menos por tramos una segunda capa (28) que tiene el revestimiento (26) que reduce la fricción en la zona del tramo de collar (14) .

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque la superficie del tornillo de tubo (10) se hace rugosa, ascendiendo la rugosidad superficial Ra a entre 1, 0 µm y 1, 5 µm.

9. Procedimiento de acuerdo con la reivindicación 8, caracterizado porque sobre la superficie hecha rugosa se aplica un revestimiento anticorrosivo (22) que se activa químicamente mediante un procedimiento de plasma de baja presión.

10. Procedimiento de acuerdo con una de las reivindicaciones 7 a 9, caracterizado porque la primera capa (24) se aplica mediante un procedimiento de sumersión o procedimiento de tambor.

11. Procedimiento de acuerdo con la reivindicación 10, caracterizado porque el tornillo de tubo (10) se calienta tras la aplicación de la primera capa (24) .

12. Procedimiento de acuerdo con la reivindicación 11, caracterizado porque la primera capa (24) se trata posteriormente de forma térmica en la zona del tramo de rosca (12) .

13. Procedimiento de acuerdo con una de las reivindicaciones 7 a 12, caracterizado porque la segunda capa (28) se aplica mediante un procedimiento de tampografía.

14. Procedimiento de acuerdo con la reivindicación 13, caracterizado porque el tornillo de tubo (10) se seca al aire tras la aplicación de la segunda capa (28) .

Patentes similares o relacionadas:

Aparato de expansión de tubos para tubos finos de acero inoxidable, del 2 de Octubre de 2019, de O.N. Industries Ltd: Un aparato de expansión de tubos para un tubo fino de acero inoxidable , que comprende: un cabezal de expansión de tubos que incluye un orificio […]

Disposición de conexión para conformar una conexión hidráulica, del 28 de Agosto de 2019, de ROBERT BOSCH GMBH: Disposición de conexión que en particular se utiliza para conformar una conexión hidráulica hacia dispositivos para motores de combustión interna, […]

Mecanismo de conexión para tubería de cobre y junta, del 12 de Junio de 2019, de O.N. Industries CO. LTD: Un mecanismo de conexión para una tubería de cobre y una junta , comprendiendo el mecanismo de conexión : una tubería de cobre en la […]

Procedimiento para la fabricación de una tubería, en particular una tubería de freno o una tubería de combustible, para un automóvil y tubería, del 31 de Mayo de 2019, de COOPER-STANDARD AUTOMOTIVE (DEUTSCHLAND) GMBH: Procedimiento para la fabricación de una tubería provista de un reborde (40, 40a), en particular una tubería de freno o una tubería de combustible, […]

Procedimiento para la fabricación de una tubería, en particular una tubería de freno o una tubería de combustible, para un automóvil y tubería, del 31 de Mayo de 2019, de COOPER-STANDARD AUTOMOTIVE (DEUTSCHLAND) GMBH: Procedimiento para la fabricación de una tubería provista de un reborde (40, 40a), en particular una tubería de freno o una tubería de combustible, […]

Tubería de inyección de combustible de alta presión que tiene una parte de cabezal de conexión, y método para su fabricación, del 29 de Mayo de 2019, de USUI KOKUSAI SANGYO KAISHA LIMITED: Una tubería de inyección de combustible de alta presión que tiene una parte de cabezal de conexión que comprende, en una parte final de conexión de […]

Tubería de inyección de combustible de alta presión que tiene una parte de cabezal de conexión, y método para su fabricación, del 29 de Mayo de 2019, de USUI KOKUSAI SANGYO KAISHA LIMITED: Una tubería de inyección de combustible de alta presión que tiene una parte de cabezal de conexión que comprende, en una parte final de conexión de […]

Procedimiento para fabricar una tubería, en particular una tubería de frenos o una tubería de combustible para un vehículo motorizado y dicho sistema de tuberías, del 14 de Febrero de 2019, de COOPER-STANDARD AUTOMOTIVE (DEUTSCHLAND) GMBH: Procedimiento para fabricar una tubería provista de una brida (40, 40a), en particular una tubería de freno o tubería de combustible para un vehículo […]

Unión de tubos, del 12 de Julio de 2017, de VOSS FLUID GMBH: Unión de tubos para unir especialmente una tubería metálica de pared delgada que comprende - una tubería que presenta un segmento de unión conformado […]

Dispositivo de unión roscada para la unión de extremos abocardados de dos tubos, del 18 de Mayo de 2016, de TI AUTOMOTIVE (HEIDELBERG) GMBH: Dispositivo de unión roscada para la unión de extremos abocardados tubulares de dos tubos , que comprende dos tubos con extremos abocardados […]