Procedimiento para la retirada de impurezas sobre recortes de plástico.

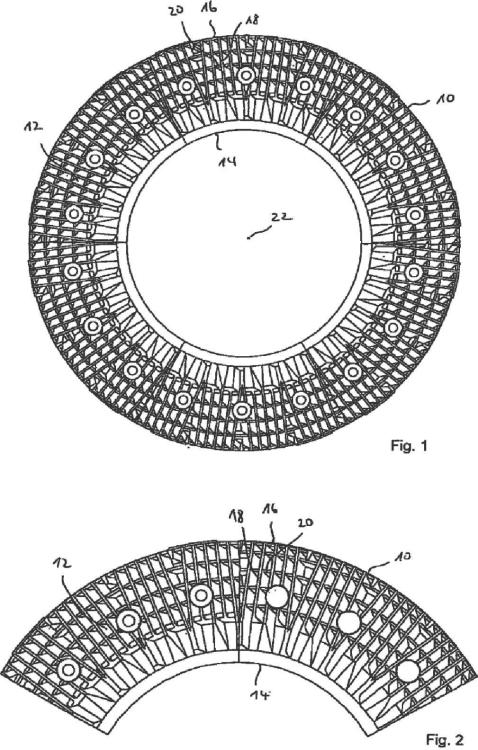

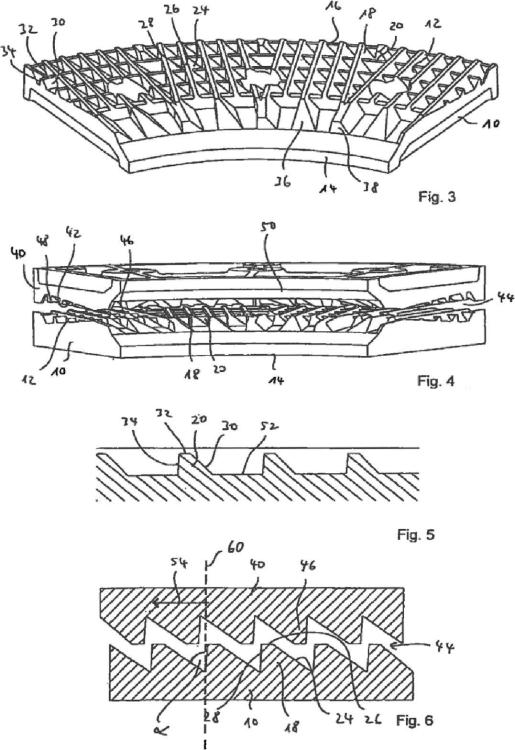

Procedimiento para la retirada de impurezas sobre recortes de plástico usando un dispositivo que comprende un primer disco de limpieza (10) con una primera superficie de limpieza (12) y un segundo disco de limpieza (40) con un segunda superficie de limpieza (42),

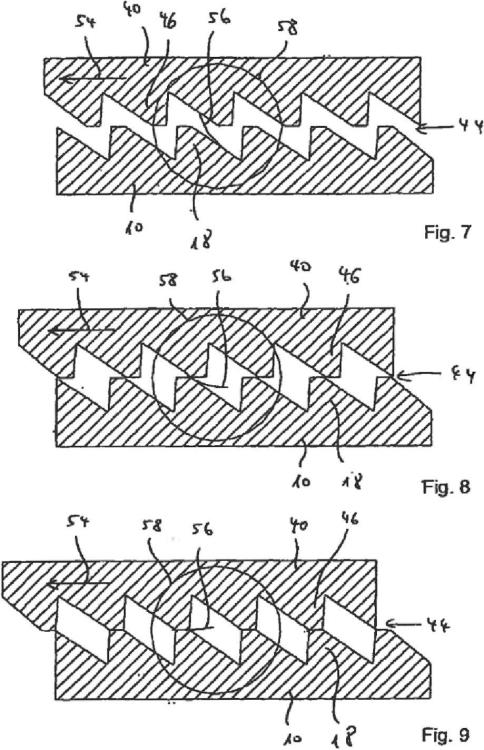

en el que las superficies de limpieza (12, 42) están una frente a otra y entre sí delimitan una hendidura de limpieza (44), que comprende las etapas:

- al menos uno de los discos de limpieza (10, 40) se gira alrededor de su eje de rotación,

- se suministra líquido, en particular agua o una solución acuosa, en la hendidura de limpieza (44),

- los recortes de plástico a limpiar se suministran entre los discos de limpieza (10, 40) y se transportan a través de la hendidura de limpieza (44), mecanizándose de forma abrasiva las superficies de los recortes de plástico mediante la primera y segunda superficie de limpieza (12, 42),

- se mide la diferencia de temperatura entre la temperatura del líquido conducido a través de la hendidura de limpieza (44) en la entrada en la hendidura de limpieza (44) y la temperatura del líquido conducido a través de la hendidura de limpieza (44) en la salida de la hendidura de limpieza (44) y/o al menos un parámetro que caracteriza esta diferencia de temperatura,

- se ajusta la distancia entre las superficies de limpieza (12, 42) una respecto a otra, de modo que la diferencia de temperatura medida y/o el al menos un parámetro que caracteriza esta diferencia de temperatura se aproxima en lo posible a un valor de consigna.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/002943.

Solicitante: CVP CLEAN VALUE PLASTICS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Karnapp 25 21079 Hamburg ALEMANIA.

Inventor/es: HOFMANN,MICHAEL, GERCKE,Alexander, WERMTER,CARSTEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B17/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 17/00 Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00). › Separación de materias plásticas de otras materias.

- B29B17/04 B29B 17/00 […] › Desintegración de plásticos (B29B 9/02, B29B 11/02, B29B 13/10 tiene prioridad).

PDF original: ES-2552781_T3.pdf

Patentes similares o relacionadas:

PROCESO PARA LA RECUPERACIÓN DE ALUMINIO Y POLIETILENO A PARTIR DE EMPAQUES MULTICAPA, del 25 de Junio de 2020, de OMICRON, TECNOLOGIA CIRCULAR, S.L: La presente invención proporciona un proceso para la recuperación de aluminio y polietileno a partir de empaques multicapa a temperatura ambiente, […]

Método de tratamiento de objetos residuales, del 17 de Junio de 2020, de LONGWORTH ENGINEERING LTD.: Un método de recuperación de fibras de carbono por medio de deslaminado de un artículo de composite de fibras de carbono residuales discretas formado […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Proceso de limpieza de material plástico reciclable, del 6 de Mayo de 2020, de Tusti B.V: Un proceso para limpiar material plástico reciclable que comprende las siguientes etapas: (a) proporcionar un material plástico no basado […]

Proceso para separar relleno obtenible de un producto de césped sintético, del 18 de Marzo de 2020, de Re-Match (UK) Limited: Un proceso para separar componentes individuales de un producto de césped sintético seco o seco, dicho producto de césped sintético comprende al menos […]

Método y aparato para lavar láminas de material plástico, del 11 de Marzo de 2020, de PREVIERO N. S.R.L.: Método para lavar una película y/o láminas de material plástico y para la separación de sustancias contaminantes , en donde piezas cortadas previamente con una dimensión […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]