PROCESO DE PRODUCCION DE BIODIESEL A PARTIR DE ACEITES VEGETALES OBTENIDOS A TAL EFECTO O DE FRITURAS RECICLADOS.

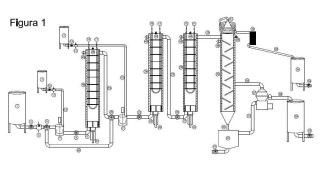

Se trata de un proceso en continuo para producir biodiesel a partir de aceites vegetales y de los reciclados de fritura,

que al tener distinto grado de acidez pueden ser sometidos a una esterificación en medio acido seguido de una transesterificación en medio alcalino en base al despliegue de las siguientes etapas:

1. Acondicionamiento del aceite usado mediante su paso por un filtro prensa y posterior calentamiento.

2. Acondicionamiento de los reactivos en un depósito provisto de un sistema de agitación por aspas donde se mezclan el metanol y el acido sulfúrico.

3. Esterificación en reactor a tal efecto una vez el aceite y los reactivos se mezclan haciendo uso de una turbina.

4. Transesterificación mediante catálisis alcalina de forma que los triglicéridos presentes en el aceite se transesterifican con metanol.

5. Destilación y decantación mediante columna de destilación.

6. Lavado y centrifugación final.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231083.

Solicitante: RODRIGUEZ GARCIA, JUAN.

Nacionalidad solicitante: España.

Inventor/es: RODRIGUEZ GARCIA,Juan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10L1/02 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10L COMBUSTIBLES NO PREVISTOS EN OTROS LUGARES; GAS NATURAL; GAS NATURAL DE SINTESIS OBTENIDO POR PROCEDIMIENTOS NO PREVISTOS EN LAS SUBCLASES C10G O C10K; GAS DE PETROLEO LICUADO; USO DE ADITIVOS PARA COMBUSTIBLES O FUEGOS; GENERADORES DE FUEGO. › C10L 1/00 Combustibles carbonosos líquidos. › basados esencialmente en componentes constituidos únicamente por carbono, hidrógeno y oxígeno.

- C11C3/10 C […] › C11 ACEITES, GRASAS, MATERIAS GRASAS O CERAS ANIMALES O VEGETALES; SUS ACIDOS GRASOS; DETERGENTES; VELAS. › C11C ACIDOS GRASOS OBTENIDOS A PARTIR DE GRASAS, ACEITES O CERAS; VELAS; GRASAS, ACEITES O ACIDOS GRASOS OBTENIDOS POR MODIFICACION QUIMICA DE GRASAS, ACEITES O ACIDOS GRASOS. › C11C 3/00 Grasas, aceites o ácidos grasos obtenidos por modificación química de grasas, aceites o ácidos grasos, p. ej. por ozonólisis (grasas o aceites sulfonados C07C 309/62; grasas epoxidadas C07D 303/42; aceites vulcanizados, p.ej. pseudocaucho C08H 3/00). › por interesterificación.

Fragmento de la descripción:

Proceso de producción de biodiesel a partir de aceites vegetales obtenidos a tal efecto o de frituras reciclados.

OBJETO DE LA INVENCIÓN

La presente invención, según se expresa en el enunciado de esta memoria descriptiva, consiste en un proceso en continuo para producir biodiesel a partir de aceites vegetales y de los reciclados de fritura, que al tener distinto grado de acidez pueden ser sometidos a una esterificación en medio acido seguido de una transesterificación en medio alcalino.

ANTECEDENTES EN EL ESTADO DE LA TÉCNICA

Es por todos conocidos la problemática asociada a la obtención de energía a partir de combustibles fósiles. Al respecto, se están buscando fuentes alternativas, tales como la obtención de biodiesel a partir de aceite de fritura reciclados o incluso, directamente, a partir de los aceites vegetales. La segunda alternativa, presenta el inconveniente de desviar o alterar la funcionalidad de los cultivos agrícolas y forestales dedicados al consumo humano y animal. Existen, sin embargo, plantas no aptas para el consumo humano o animal, como la Jatropha curcas, que produce unas semillas con un contenido elevado en aceites susceptible de utilizarse como biodiesel apto para motores de combustión.

En relación al uso de los combustibles fósiles, su escalada de precios, su limitación en el tiempo en cuanto a recursos disponibles y los efectos de su uso en el cambio climático, han propiciado la búsqueda de nuevas fuentes de energía renovables entre las que se encuentra el biodiesel. Desde un principio el biodiesel se ha obtenido a partir del aceite de los cultivos oleaginosos más extendidos en centro Europa y EE.UU. (soja y colza, principalmente) (Adams y col., 1983; Chang y col., 1996; Einfalt y Goering 1985; Karaosmanoglu y col., 1996; Niehaus y col., 1986; Pr y or y col., 1983; Purcell y col., 1996; Schlautman y col., 1986) , al tratarse de cultivos destinados a fines alimentarios, estos biocombustibles presentan una fuerte competencia con el uso en alimentación y muestran una rentabilidad económica dudosa. Por este motivo, recientemente las investigaciones se están centrando en otras materias prima que salven estos escollos. Entre estas nuevas fuentes oleaginosas destacan el aceite de fritura (Al-Widyan y col., 2002; Dorado y col., 2003a; b; Dorado y col., 2002b; Felizardo y col., 2006; Lebedevas y col., 2006) y el procedente de cultivos oriundos de países en vías de desarrollo, que podrían dar un impulso a la economía emergente de los mismos (Azam y col., 2005; Foidl y col., 1996; Kumar y Sharma 2005; Subramanian y col., 2005) y cuyo fin no sea alimentario. Este es el caso del cultivo de J. curcas.

La fuente típica de ácidos grasos son los aceites vegetales (oliva, girasol, soja, colza, J. curcas) , en los que se encuentran en forma de triglicéridos, principalmente. El proceso para la obtención del biodiesel a partir de estos aceites vegetales consiste en una esterificación, que se realiza con facilidad mediante catálisis ácida (Hass y col., 2000; Dimming, y col., 1999) , y una transesterificación, realizada por catálisis alcalina con relativa rapidez. Esta modalidad de catálisis alcalina no se puede aplicar al proceso cuyos materiales tienen un elevado contenido en ácidos grasos libres, ya que tiene lugar la formación de jabones que anulan el efecto catalítico. Ejemplo típico de transesterificación alcalina es el método CONEMANN (Conneman, 1997; Conneman y Fischer, 1999) , que utiliza como catalizador una solución de NaOH en MEOH, en condiciones suaves de presión y temperatura y con rendimientos finales en ME de 99%, solo si se emplea como materia prima aceites vegetales de muy baja acidez. En cambio, el proceso LUT-Jena (Gutsche, 1997) aplica la catálisis ácida a la transesterificación de aceites usados procedentes de la industria hotelera y frituras, de elevado contenido en ácidos grasos libres obteniendo excelentes rendimientos bajo éstas condiciones de trabajo.

Se han realizado procedimientos de transesterificación a presión, con objeto de reducir el tiempo de reacción. A una presión de alrededor de 2 kg/cm2 se consigue transesterificación completa en 10 min, aplicando catálisis alcalina (Noureddini y col., 1998) , y empleando un catalizador no alcalino (mezcla de acetatos de calcio y de bario) , el tiempo de transesterificación es más elevado, aún operando a presiones comprendidas entre 575 y 600 psi (US Patent, 1996) .

El proceso de obtención de biodiesel a partir de aceites de vegetales y de frituras se va a realizar según sea su acidez: Para aceites con acidez superior a 1 se les someterá, primero, a una esterificación mediante catálisis ácida de los ácidos grasos libres, con metanol (MeOH) y una transesterificación, después, mediante catálisis alcalina de los trigliceridos, con MeOH. Las condiciones óptimas son, para la esterificación temperatura 60ºC, relación molar 6/1 y 1% de catalizador (acido sulfúrico) sobre el contenido en aceite y para la transesterificación temperatura 60ºC; 6/1 relación molar MeOH/TRY; y NaOH como catalizador, al 1, 1% sobre el contenido de aceite; y tiempo de reacción en este proceso será de 10 minutos.

Atendiendo al estado de la técnica en la materia, en la patente WO 2007/082971 ya se propone una tecnología similar a la utilizada en esta invención, no obstante, la misma introduce una serie de mejoras en su proceso de obtención de las cuales se derivan ventajas significativas tal y como se describen a continuación;

1ª Mejora En el proceso de esterificación en medio acido la patente WO 2007/082971 utiliza un reactor tubular modular horizontal múltiple y continuo en el que cada módulo se encuentra dispuesto en sentido horizontal y esta sometido a presión y a temperatura variable de 45 a 90ºC, se mezcla aceite de más de un grado de acidez con metanol en la proporción estequiométrica de 1:50 a 1:300 respecto a los ácidos grasos libres presentes en el medio, en presencia de un ácido fuerte como catalizador, como por ejemplo el ácido sulfúrico, en una proporción de 1 a 10 gramos por kilogramo de aceite. Cada uno de los módulos dispones de un sistema de evacuación de gases (vapor de agua y metanol o etanol) controlados por válvulas electrónicas y ayudado por inyección de aire, nitrógeno u otro gas inerte que favorezcan aún mas la evacuación En esta invención se va a trabajar con un reactor flujo pistón vertical, termostatizado interiormente por un intercambiador de calor, por donde fluye agua a la temperatura de trabajo (60ºC) , y que trabaja a la presión atmosférica, la masa reaccionante se mueve mediante un pitón que al mismo tiempo que agita mezcla, éste hace que la masa reaccionante choque contra las anillas que hay en el interior del reactor haciendo que disminuya la superficie interfacial entre los reactivos y aumente la velocidad de la reacción.

ºUna diferencia sustancial es que carece de módulos y no hace falta inyección de aire para desplazar la mezcla reaccionante, evitando problemas de evacuación de gases y de reacciones adversa de oxidación de aceites y de formación de peróxidos y óxidos nitrosos.

ºOtra de las ventajas es que se reduce el consumo de reactivos, se necesita menor cantidad de alcohol, en este caso, una relación molar 8/1, de alcohol sobre los ácidos grasos libres, y menor consumo de catalizador. El tiempo de reacción se reduce a 20 minutos y se abaratan los costes por trabajar a presión atmosférica. Obteniendo un aceite sin acidez (ya convertida en biodiesel) , un producto apto para someterlo directamente a la etapa de transesterificación sin necesidad de pasar por un decantador para separar el metanol y el agua del resto del aceite, como en la patente WO 2077/082971.

2ª Mejora En esta invención antes de pasar a la etapa de transesterificación se dispone de un neutralizador-mezclador, para acondicionar los productos resultantes de la etapa anterior. A esta etapa vienen los productos procedentes de etapa anterior sin necesidad de separar ninguno de ellos y a diferencia de la patente WO 2077/082971 ya entran en el reactor mezclados y en menor relación molar (8/1 en vez de 50/1) . Es decir, se necesita menor cantidad de metanol haciendo el proceso menos costoso, al suponer menos gastos de reactivo, y menos calor para separar el metanol y recircularlo.

El reactor es vertical al igual que el de la patente referida, pero tienen un pistón en la parte inferior, que es el que mueve la masa reaccionante, no una biela.

Respecto al sistema de calefacción se ha dispuesto interiormente, lo cual es más rentable que el de la patente anterior al tener mejor rendimiento y menores pérdidas energéticas y va provisto de unas anillas interiores contra las que chocan los reactivos, agitando y al mismo tiempo...

Reivindicaciones:

1.“Proceso de producción de biodiesel a partir de aceites vegetales obtenidos a tal efecto o de frituras reciclados” caracterizado por llevarse a cabo desplegando las siguientes etapas:

a) Acondicionamiento del aceite usado El aceite se pasa a través de un filtro prensa, con objeto de retener las impurezas que pudiera contener. Acto seguido se calienta hasta una temperatura de 85ºC, aproximadamente, haciendo uso de un depósito provisto de una recamara aislante de poliuretano y un serpentín interior colocado en horizontal que actúa de intercambiador de calor. Así, haciendo circular agua a 85ºC se consigue una temperatura estable dentro del depósito sin muchas perdidas energéticas.

b) Acondicionamiento de los reactivos A su vez en otro deposito, provisto de un sistema de agitación por aspas, se mezclan el metanol y el acido sulfúrico, en una relación que va a depender la cantidad de ácidos grasos libres en el aceite usado aunque la más idónea sería de 8 moles de metanol por mol de aceite y un 1% en peso de acido sulfúrico sobre el peso de aceite.

c) Esterificación El aceite y los reactivos se mezclan por medio de una turbina, pasando, a continuación, al reactor de esterificación. El citado reactor de esterificación dispone de un pistón, un serpentín y

unas anillas interiores perforadas dispuestas transversalmente en diferentes alturas repartidas uniformemente. La temperatura de trabajo es de 60ºC, la cual se mantiene por medio del serpentín vertical, a través del cuál circula agua caliente a esa temperatura. El reactor trabaja mediante el modelo ideal de flujo pistón, con un tiempo de residencia de 20 minutos. El pistón al mismo tiempo que agita y mezcla, hace que la masa reaccionante choque contra las anillas que hay en el interior del reactor haciendo que disminuya la superficie interfacial entre los reactivos y aumente la velocidad de la reacción, dando lugar a un producto mas uniforme y en menos tiempo que en los sistemas tradicionales que utilizan reactores con modelos ideales de mezcla completa.

La reacción que tiene lugar en esta etapa de esterificación es la mostrada a continuación

40 d) e) Transesterificación:

En esta etapa los triglicéridos presentes en el aceite se transesterifican con metanol, aplicando

catálisis alcalina. Las condiciones de trabajo óptima son: temperatura 60 y 65ºC; NaOH, como

catalizador básico en una proporción de entre el uno y el dos por ciento sobre el contenido de

45 aceite; relación molar o numero de moles de alcohol dividido entre el número de moles de triglicéridos comprendido entre 6/1 y 20/1, teniendo lugar la siguiente reacción:

En esta etapa el producto procedente del reactor de esterificación se neutraliza y mezcla con metóxido procedente de un tanque que contiene acido sulfúrico y metanol. El mismo, se añadirá con una relación molar de 8/1 y al 1, 5% en NaOH en un depósito de mezcla provisto de un sistema de agitación por aspas, el cual se encargara de mezclar y neutralizar el aceite del producto resultante de la etapa de esterificación. En esta etapa hay dos reactores de transesterificación, . Así, los dos reactores se mantendrán a una temperatura de 60ºC, mediante un serpentín vertical colocado a lo largo del reactor por el que se hará circular agua a esa temperatura. El reactor trabaja mediante el modelo ideal de flujo pistón, con un tiempo de residencia de 20 minutos y de forma que el citado pistón al tiempo que agita y mezcla, hace que la masa reaccionante choque contra las anillas que hay en el interior del reactor haciendo que disminuya la superficie interfacial entre los reactivos.

f) Destilación y decantación El producto obtenido de la transesterificación consistente en metanol, biodiesel y glicerina se conduce a una columna de destilación por etapas que trabaja entre 65 y 70ºC. Mediante la columna de destilación se consigue la evaporación del metanol, que sale por arriba de la columna y se conduce a un intercambiador de calor para su condensación y almacenamiento en un depósito donde queda disponible para su posterior reutilización La glicerina va decantando por la parte inferior del destilador y se recoge en un depósito específico, mientras que el biodiesel se recoge por la parte central del destilador para conducirlo a la última etapa de purificación.

g) Lavado y centrifugación En esta etapa, final del proceso, se procederá a purificar el biodiesel crudo, separando las impurezas que le acompañan. Para ello, se lavará el biodiesel obtenido con agua a presión para eliminar la parte jabonosa. De esta forma el biodiesel, procedente del destilador, que todavía arrastra un poco de glicerina se hace pasar por una centrifuga donde se le quita tanto la glicerina como los jabones formados, obteniendo de esta forma un biodiesel en perfectas condiciones para su comercialización.

Patentes similares o relacionadas:

Proceso para la producción de biodiésel y productos relacionados, del 15 de Julio de 2020, de ARGENT ENERGY (UK) LIMITED: Un proceso para producir biodiésel a partir de una mezcla, comprendiendo dicho proceso las etapas de: (i) proporcionar la mezcla a un recipiente de reacción […]

Mezcla de grasas débilmente saturadas para su uso para recubrimiento de barrera de humedad en una confección de confitería congelada, del 20 de Mayo de 2020, de SOCIETE DES PRODUITS NESTLE S.A.: Una composición de recubrimiento de barrera para recubrir confecciones de confitería congeladas, la cual comprende, expresado en % en peso, basado en el […]

Composición de biodiésel y proceso y productos relacionados, del 19 de Febrero de 2020, de ARGENT ENERGY (UK) LIMITED: Una composición de biodiésel que comprende una mezcla de ésteres, en donde la mezcla de ésteres comprende de 7% en peso a 10,5% en peso de octadecanoato de metilo, […]

Composición de grasa con bajo contenido de ácidos grasos saturados, emulsión aireada y método, del 12 de Febrero de 2020, de Bunge Loders Croklaan B.V: Composición de grasa con un bajo contenido de AGS para usar en una emulsión aireada, tal como una crema de relleno, en donde la composición comprende […]

Proceso para la producción de biodiésel y productos relacionados, del 23 de Octubre de 2019, de ARGENT ENERGY (UK) LIMITED: Un proceso para esterificar una mezcla que comprende entre el 10% y 20% en peso de ácidos grasos libres (FFAs), comprendiendo dicho proceso las etapas de: […]

Proceso, del 3 de Julio de 2019, de Bunge Loders Croklaan B.V: Un proceso para producir estearina de aceite de palma aleatorizada con un nivel reducido de dialquilcetonas (DAK) de 1 a 140 ppm, que comprende la etapa de la interesterificación […]

Uso de una composición grasa bombeable en la preparación de masa farinácea y proceso para la producción de tal composición grasa, del 4 de Abril de 2019, de SIME DARBY MALAYSIA BERHAD: Método de preparación de una masa farinácea, comprendiendo dicho método mezclar harina, una composición grasa bombeable, agua y opcionalmente otros ingredientes de […]

Biocarburante constituido de una mezcla de ésteres de ácidos grasos de origen natural, y procedimiento de fabricación de dicho biocarburante, del 20 de Marzo de 2019, de ARKEMA FRANCE: Carburante de biodiésel que cumple las especificaciones tales como las definidas conforme a las normas ASTM D6751 y EN 14214, caracterizado porque […]