Matriz de corte con dispositivo para sustituir al menos un punzón.

Matriz (1) de corte de chapas metálicas, que comprende una parte inferior (3),

una parte superior (5) y unas columnas (7) guía para mantener las partes (3, 5) alineadas durante el movimiento de la parte superior (5) con respecto a la parte inferior (3) con el fin de cerrar o abrir la matriz (1) o de cortar la chapa metálica para obtener unas láminas cortadas respectivas, presentando la parte superior (5) y la parte inferior (3) de la matriz (1) unas zonas planas horizontales paralelas opuestas entre sí (11, 13), estando adaptada la zona plana inferior (13) para recibir la chapa metálica, presentando la zona plana superior (11) una pluralidad de punzones (17) que sobresalen hacia debajo desde la misma en el momento del corte cuando, por la acción de una prensa, la matriz (1) se cierra sobre dicha zona plana inferior (13), estando presentes unos rebajes (19) de corte para recibir los respectivos punzones (17), caracterizada por que comprende, para al menos uno de los punzones (17), un dispositivo para sustituir el punzón (17) respectivo, comprendiendo dicho dispositivo:

- prevista en la parte superior (5) de la matriz (1), una cámara (25) en cuyo interior puede moverse un cargador que presenta al menos dos cavidades (33) de eje vertical y que presenta unas aberturas (35, 37) en sus dos extremos superior e inferior, para recibir unos punzones (39, 17) respectivos, siendo posible, moviendo el cargador, hacer que una de las cavidades (33) se corresponda con un asiento pasante (27) previsto en el portapunzones (38) y ubicado por debajo del cargador, siendo el asiento pasante (27) y la cavidad (33) respectiva coaxiales con un correspondiente rebaje (19) de corte de la parte inferior (3) de la matriz (1), permitiendo el asiento (27) transferir un punzón (39) desde una posición de descanso, en la que está contenido completamente dentro de la cavidad (33) respectiva, hasta una posición de corte operativa, comprendiendo el cargador una parte sólida (41) que puede llevarse a una posición que se corresponde con dicho asiento pasante (27) moviendo el cargador;

- unos primeros medios neumáticos (65) que permiten suministrar un fluido a presión a esa cavidad (33) ubicada en una posición que se corresponde con el asiento pasante (27), para hacer que el punzón (39) se mueva desde la posición de descanso hasta la posición de corte operativa;

- unos medios (43) para mover el cargador de manera que se lleve una de sus cavidades (33) o su parte sólida (41) a una posición que se corresponde con dicho asiento pasante (27);

- unos segundos medios neumáticos (67) para ser activados cuando los primeros medios neumáticos (65) están inactivos y cuando el cargador se sitúa en una posición en la que la cavidad (33) respectiva del cargador se corresponde con el punzón (17) cuando se encuentra en su posición operativa, permitiendo dichos segundos medios neumáticos (67) devolver el punzón (17) de la posición operativa a la posición de descanso;

- unos medios para cerrar el asiento pasante (27).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12168522.

Solicitante: Corrada S.p.A.

Nacionalidad solicitante: Italia.

Dirección: Via M. Buonarroti 8 20020 Lainate (MI) ITALIA.

Inventor/es: NEGRELLO,MASSIMO, MUTI,DARIO, CHECCHIN,MARIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D28/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 28/00 Conformación por corte a presión; Perforación. › Perforación, es decir, corte de agujeros.

PDF original: ES-2505470_T3.pdf

Fragmento de la descripción:

Matriz de corte con dispositivo para sustituir al menos un punzón.

La presente invención se refiere a una matriz de corte con un dispositivo para sustituir al menos un punzón, según la introducción de la reivindicación principal.

Se conocen matrices de corte comunes, por ejemplo, para la producción de láminas magnéticas y/o paquetes de láminas magnéticas para motores y generadores eléctricos. Estas matrices presentan habitualmente una parte inferior y una parte superior. Estas dos partes están alineadas entre sí mediante columnas guía. Las partes superior e inferior de la matriz presentan correspondientes zonas sustancialmente planas conocidas respectivamente como la zona plana inferior o placa de matriz y la zona plana superior o placa de guiado de punzón o placa de extracción de punzón. Con la matriz abierta, se suministra una chapa metálica en forma de una banda a la matriz, para que descanse sobre la placa de matriz. La parte superior de la matriz presenta una pluralidad de punzones que sobresalen desde la placa de guiado de punzón durante el corte, cuando la matriz se cierra por la acción de la prensa. Entonces los punzones cortan las láminas. Con vistas al corte, se proporcionan unos rebajes en la placa de matriz en posiciones que se corresponden con los punzones, para recibir dichos punzones con el fin de implementar la operación de corte.

Al cerrar la matriz, los punzones presionan la chapa metálica en posiciones que se corresponden con la zona bajo la cual se sitúan los rebajes respectivos. El corte se consigue entonces mediante fuerzas de corte que generan los punzones sobre la chapa metálica en los rebajes.

Una parte de la zona superior de la matriz ubicada encima de los punzones se conoce como la placa de cierre. La placa de cierre puede abrirse/desmontarse (completa o parcialmente) para sustituir los punzones.

Sin embargo, esta solución presenta diversos inconvenientes vinculados con la sustitución de punzones. A este respecto, los punzones deben sustituirse tras rotura/desgaste o debido a condiciones cambiantes que producen resultados fuera de los intervalos de tolerancia exigidos. Los punzones se sustituyen habitualmente tras abrir y desarmar total o parcialmente la placa de cierre. Sin embargo, dado que la operación de sustitución de punzones implica el desmontaje de la matriz, hay una consiguiente parada de las operaciones de corte y una interrupción de la producción. Esta operación de sustitución puede durar varias horas y la productividad de la matriz sólo puede reanudarse tras la misma.

Un objetivo de la presente invención es proporcionar una matriz de corte que pueda superar los inconvenientes mencionados anteriormente y solucionar los problemas técnicos respectivos.

Un objetivo particular de la presente invención es permitir la sustitución fácil y rápida de punzones sin tener que desmontar la matriz, reduciendo de ese modo de manera considerable el periodo de inactividad y proporcionando una mayor continuidad de la producción.

Estos y otros objetivos que se pondrán de manifiesto para el experto en la materia se alcanzan mediante una matriz de corte conformada según las reivindicaciones adjuntas.

La presente invención se pondrá de manifiesto a partir de los dibujos adjuntos, que se proporcionan a título de ejemplo no limitativo y en los que:

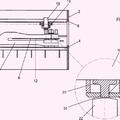

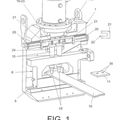

la figura 1A es una vista en perspectiva de la parte superior de una matriz de corte para láminas; la figura 1B es una vista en perspectiva de la parte inferior de la misma matriz; las figuras 2 y 3 son dos vistas en sección diferentes de una zona de la parte superior de la matriz; la figura 4 es un detalle de la zona de la parte superior de la figura 2 en una condición diferente; la figura 5 es un detalle de una zona de la parte superior de la matriz.

Haciendo referencia a las figuras 1A y 1B, una matriz de corte está indicada globalmente por el número de referencia 1. La matriz 1 presenta habitualmente una parte inferior 3 y una parte superior 5.

Estas dos partes están alineadas entre sí por las columnas 7 guía de la matriz 1. Las columnas 7 permiten mantener la parte superior 5 de la matriz alineada con la parte inferior 3 durante las operaciones de cierre y apertura y durante el corte. En una zona central 9 de la matriz 1 la parte superior 5 y la parte inferior 3 de la matriz presentan parte sustancialmente planas conocidas respectivamente como la zona plana superior 11o placa de guiado de punzón o placa de extracción de punzón, y la zona plana inferior 13 o placa de matriz. Con la matriz 1 abierta, se suministra una chapa metálica normalmente en forma de una banda (no mostrada en la figura) a la matriz 1 para que descanse sobre la placa de matriz 13.

La parte superior 5 de la matriz 1 presenta una pluralidad de punzones 17 que en el momento del corte sobresalen desde dicha placa de guiado de punzón 11 para penetrar en los rebajes 19 respectivos presentes en la placa de

matriz 13. El dispositivo comprende al menos un punzón 17 activo que corta la chapa metálica, con una correspondiente pluralidad de punzones 39 (figura 3) en una posición de descanso o no activa.

Al cerrar la matriz 1, los punzones 17 presionan sobre la chapa metálica en la zona de la chapa metálica bajo la cual están colocados dichos rebajes 19. El corte se consigue entonces mediante fuerzas de corte que genera el punzón 17 sobre la chapa metálica en los rebajes 19.

Una zona 23 de la parte superior 5 de la matriz 1 situada encima de los punzones 39 constituye dicha placa de cierre. La placa de cierre 23 puede abrirse/desmontarse completa o parcialmente.

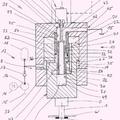

En una zona superpuesta al punzón 17, la parte superior 5 de la matriz 1 presenta una cámara 25 a la que puede accederse tras abrir/desmontar la placa de cierre 23. La cámara 25 está cerrada por arriba por la placa de cierre 23 y aloja un cargador. En este caso específico, dicho cargador es una bandeja 31 de carga. Esta última puede deslizarse dentro de la cámara 25 en el sentido indicado por la flecha A o alternativamente en el sentido opuesto. La bandeja 31 está limitada verticalmente por la placa de cierre 23. La bandeja 31 presenta una pluralidad de cavidades 33 verticales que presentan sus ejes paralelos al del punzón 17.

Las cavidades 33 están abiertas en sus extremos superior e inferior, para formar aberturas 35 y 37, respectivamente.

En una zona inferior, la cámara 25 presenta una abertura para permitir que un punzón pase de la cavidad 33 respectiva al portapunzones 38 de manera que la cabeza 29 del punzón 17 pasa a insertarse en un asiento 27. El punzón también presenta una base 18 inferior y un cuerpo de punzón 20 (figuras 2 y 3). Cuando se encuentra alojado haciendo tope en el asiento 27, el punzón 17 se sitúa en una posición conocida como posición operativa.

La abertura superior 35 de la cavidad 33 permite pasar un fluido presente en unos primeros medios neumáticos 65 (descritos a continuación en la presente memoria) con el fin de transferir un punzón 39 alojado en la cavidad 33 respectiva de la bandeja 31 desde una posición de descanso hasta una posición operativa. La abertura inferior 37 permite transferir el punzón 39 desde una posición operativa (punzón que sobresale hacia abajo con su cabeza 29 alojada en el asiento 27 correspondiente) hasta una posición de descanso (punzón 39 alojado en la cavidad 33 respectiva de la bandeja 31) y viceversa.

Tal como se ha expuesto, la bandeja 31 puede alojar un número determinado de punzones 39. Cuando se encuentra alojado en la cavidad 33 respectiva de la bandeja 31, un punzón 39 se sitúa en la posición de descanso definida anteriormente. Deslizando la bandeja 31 en el sentido de la flecha A o en el sentido opuesto, una de dichas cavidades 33 puede colocarse de modo que se corresponda con el asiento pasante 27, para permitir que el punzón pase de la cavidad 33 al asiento pasante 27 y viceversa. El asiento 27 presenta una abertura inferior 28.

Además de dichas cavidades 33, la bandeja 31 presenta una zona sólida 41 para mantener el punzón 17 (cuando se encuentra en la posición operativa) alojado haciendo tope de manera fija en el asiento pasante 27, actuando como tope (figura 3).

La bandeja 31 está conectada en una zona lateral de la misma a medios de traslación. En el caso específico, éstos últimos son un vástago 45 alargado que se desliza en una abertura/orificio pasante 47 dispuesto en la superficie 49 externa de la matriz 1.

Cuando se deslizan en el sentido indicado por la flecha A (o en el sentido opuesto), los medios de traslación permiten mover la bandeja 31 dentro de la cavidad 25.

El vástago 45 también presenta en su superficie una serie de referencias 51 en forma de muescas... [Seguir leyendo]

Reivindicaciones:

1. Matriz (1) de corte de chapas metálicas, que comprende una parte inferior (3), una parte superior (5) y unas columnas (7) guía para mantener las partes (3, 5) alineadas durante el movimiento de la parte superior (5) con respecto a la parte inferior (3) con el fin de cerrar o abrir la matriz (1) o de cortar la chapa metálica para obtener unas láminas cortadas respectivas, presentando la parte superior (5) y la parte inferior (3) de la matriz (1) unas zonas planas horizontales paralelas opuestas entre sí (11, 13), estando adaptada la zona plana inferior (13) para recibir la chapa metálica, presentando la zona plana superior (11) una pluralidad de punzones (17) que sobresalen hacia debajo desde la misma en el momento del corte cuando, por la acción de una prensa, la matriz (1) se cierra sobre dicha zona plana inferior (13), estando presentes unos rebajes (19) de corte para recibir los respectivos punzones (17), caracterizada por que comprende, para al menos uno de los punzones (17), un dispositivo para sustituir el punzón (17) respectivo, comprendiendo dicho dispositivo:

- prevista en la parte superior (5) de la matriz (1), una cámara (25) en cuyo interior puede moverse un cargador que presenta al menos dos cavidades (33) de eje vertical y que presenta unas aberturas (35, 37) en sus dos extremos superior e inferior, para recibir unos punzones (39, 17) respectivos, siendo posible, moviendo el cargador, hacer que una de las cavidades (33) se corresponda con un asiento pasante (27) previsto en el portapunzones (38) y ubicado por debajo del cargador, siendo el asiento pasante (27) y la cavidad (33) respectiva coaxiales con un correspondiente rebaje (19) de corte de la parte inferior (3) de la matriz (1), permitiendo el asiento (27) transferir un punzón (39) desde una posición de descanso, en la que está contenido completamente dentro de la cavidad (33) respectiva, hasta una posición de corte operativa, comprendiendo el cargador una parte sólida (41) que puede llevarse a una posición que se corresponde con dicho asiento pasante (27) moviendo el cargador;

- unos primeros medios neumáticos (65) que permiten suministrar un fluido a presión a esa cavidad (33) ubicada en una posición que se corresponde con el asiento pasante (27), para hacer que el punzón (39) se mueva desde la posición de descanso hasta la posición de corte operativa;

- unos medios (43) para mover el cargador de manera que se lleve una de sus cavidades (33) o su parte sólida (41) a una posición que se corresponde con dicho asiento pasante (27);

- unos segundos medios neumáticos (67) para ser activados cuando los primeros medios neumáticos (65) están inactivos y cuando el cargador se sitúa en una posición en la que la cavidad (33) respectiva del cargador se corresponde con el punzón (17) cuando se encuentra en su posición operativa, permitiendo dichos segundos medios neumáticos (67) devolver el punzón (17) de la posición operativa a la posición de descanso;

- unos medios para cerrar el asiento pasante (27).

2. Matriz (1) de corte según la reivindicación 1, en la que los medios para cerrar el asiento pasante (27) comprenden un diafragma (55) que puede moverse entre una primera posición, en la que cierra el asiento pasante (27) y una segunda posición, en la que este asiento permanece abierto.

3. Matriz (1) de corte según la reivindicación 2, en la que el diafragma (55) presenta un orificio pasante (59) a través del cual puede pasar una parte inferior (20) del punzón (17) cuando el diafragma (55) se encuentra en la posición de apertura.

4. Matriz (1) de corte según la reivindicación 1, en la que están previstos unos terceros medios neumáticos (81) para mover el diafragma (55) desde su posición de apertura hasta su posición de cierre, estando previstos unos cuartos medios neumáticos (83) para mover el diafragma (55) desde su posición de cierre hasta su posición de apertura.

5. Matriz (1) de corte según la reivindicación 1, en la que dicho cargador tiene forma de bandeja (31).

6. Matriz (1) de corte según la reivindicación 1, en la que dicho cargador tiene forma de tambor.

Patentes similares o relacionadas:

Aparato de punzonado, del 20 de Junio de 2019, de SALVAGNINI ITALIA S.P.A.: Aparato de punzonado que comprende: - un elemento de golpeo dispuesto para interactuar con una herramienta de punzonado y movible dentro […]

Método de cizalladura en caliente con afino de grano en capa superficial y pieza de trabajo obtenida por cizalladura en caliente con afino de grano en capa superficial, del 15 de Abril de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de cizalladura en caliente con afino de grano en capa superficial que comprende: calentar y mantener una chapa de acero que tiene […]

Aparato de troquelado, del 18 de Octubre de 2018, de SALVAGNINI ITALIA S.P.A.: Aparato de troquelado que comprende: - una unidad portaherramientas rotativa alrededor de un eje de trabajo (X) y provista de una pluralidad de […]

Pinza punzonadora, en particular para perfiles metálicos, del 27 de Abril de 2016, de PAPAROT, IVANO: Pinza punzonadora, en particular para perfiles metálicos, que comprende un brazo de soporte , un brazo de accionamiento y un brazo de palanca […]

Cabeza de punzón para punzonadoras, del 13 de Abril de 2016, de DALLAN S.P.A.: Cabeza de punzón, que comprende:

- un bastidor , sobre el cual puede deslizar un carro en forma de C, debiendo pasar a través de la abertura […]

Cabeza de punzón para punzonadoras, del 13 de Abril de 2016, de DALLAN S.P.A.: Cabeza de punzón, que comprende:

- un bastidor , sobre el cual puede deslizar un carro en forma de C, debiendo pasar a través de la abertura […]

Aparato de punzonado, del 13 de Abril de 2016, de SALVAGNINI ITALIA S.P.A.: Aparato de punzonado que comprende un elemento de golpeo dispuesto para interactuar con al menos una herramienta de punzonado y movible dentro de unos medios […]

Máquina punzonadora CNC, del 12 de Enero de 2016, de Hoerbiger Automatisierungstechnik Holding GmbH: Máquina punzonadora CNC con un bastidor de máquina, un asiento de pieza de trabajo dispuesto en el, un útil de punzonado en dos partes, que comprende un útil superior (1; […]

Máquina punzonadora CNC, del 12 de Enero de 2016, de Hoerbiger Automatisierungstechnik Holding GmbH: Máquina punzonadora CNC con un bastidor de máquina, un asiento de pieza de trabajo dispuesto en el, un útil de punzonado en dos partes, que comprende un útil superior (1; […]

MAQUINA AUTOMATICA PARA PUNZONADO Y CORTE DE LLANTAS, del 13 de Septiembre de 2010, de EISEN XXI, S.L: Máquina automática para punzonado y corte de llantas.

Esta destinada para realizar orificios pasantes de punzonado sobre una chapa longitudinal o llanta que discurre […]

MAQUINA AUTOMATICA PARA PUNZONADO Y CORTE DE LLANTAS, del 13 de Septiembre de 2010, de EISEN XXI, S.L: Máquina automática para punzonado y corte de llantas.

Esta destinada para realizar orificios pasantes de punzonado sobre una chapa longitudinal o llanta que discurre […]