Una máquina centrífuga para secar materiales sólidos granulares.

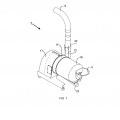

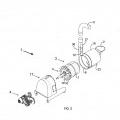

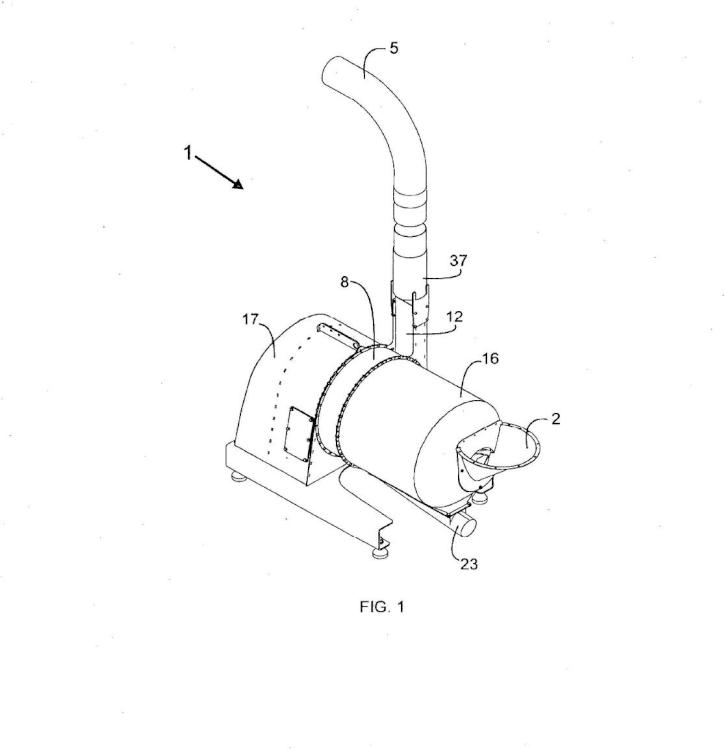

Una máquina centrífuga (1) para materiales sólidos granulares,

que comprende al menos:

- una tolva (2) capaz de permitir la entrada materiales sólidos granulares;

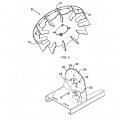

- un mecanismo de centrifugación (3) asociado con la tolva (2), estando el mecanismo de centrifugación (3) provisto de al menos un dispositivo helicoidal rotativo (6) capaz de realizar el transporte de materiales - sólidos granulares, estando el mecanismo de centrifugación (3) provisto de una pieza rotativa perforada (7) que rodea al dispositivo helicoidal rotativo (6) exteriormente, estando la pieza rotativa (7) configurada para - eliminar, por fuerza centrífuga, líquidos libres adheridos a la superficie de los materiales sólidos granulares;

- un conducto (5) de salida de sólidos asociado al mecanismo de centrifugación (3), siendo el conducto (5) de salida de sólidos capaz de producir la salida de materiales sólidos granulares centrifugados;

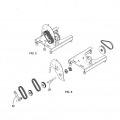

- un mecanismo de accionamiento (4) asociado al mecanismo de centrifugación (3), siendo el mecanismo de accionamiento (4) capaz de producir la rotación del dispositivo helicoidal rotativo (6) y de la pieza rotativa (7);

- en la que el dispositivo helicoidal rotativo (6) está asociado al mecanismo de accionamiento (4) por medio de un primer eje central (20), estando el primer eje central (20) comprendido por la máquina centrífuga (1); y

- la pieza rotativa (7) está asociada al mecanismo de accionamiento (4) por medio de un segundo eje central (21), estando el segundo eje central (21) comprendiendo en la máquina centrífuga (1);

- y en la que el primer eje central (20) y el segundo eje central (21) pueden ser hechos girar por el mecanismo de accionamiento (4) independientemente uno de otro, estando el mecanismo de accionamiento (4) configurado para proporcionar:

- el ajuste específico de la velocidad angular para el dispositivo helicoidal rotativo (6) alrededor de su eje central a través del primer eje central (20); y

- el ajuste específico de la velocidad angular de la pieza rotativa (7) alrededor de su eje central a través del segundo eje central (21);

- estando la máquina centrífuga (1) caracterizada porque:

- el segundo eje central (21) está dispuesto interior y concéntricamente con respecto al primer eje central (20).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BR2011/000137.

Solicitante: Nick, Josef Andreas.

Nacionalidad solicitante: Brasil.

Dirección: Rua Padre João n° 14-68, ap.: 704 Vila Santa Teresa 17012-020 Bauru - SP BRASIL.

Inventor/es: NICK,JOSEF ANDREAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F26B5/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F26 SECADO. › F26B SECADO DE MATERIALES SOLIDOS O DE OBJETOS POR ELIMINACION DEL LIQUIDO QUE CONTIENEN (dispositivos de secado para cosechadoras-trilladoras A01D 41/133; rejillas para el secado de frutas o vegetales A01F 25/12; secado de productos alimenticios A23; secado de cabellos A45D 20/00; artículos para el secado del cuerpo A47K 10/00; secado de artículos domésticos A47L; secado de gases o vapores B01D; procedimientos físicos o químicos para la eliminación del agua o cualquier otra forma de separar los líquidos de los sólidos B01D 43/00; aparatos centrifugadores B04; secado de cerámica C04B 33/30; secado de hilos o tejidos textiles en combinación con cualquier otra forma de tratamiento D06C; soportes de secado para lavandería sin calefacción ni circulación de aire efectiva, secadores centrífugos domésticos o similares, escurrido o prensado en caliente de la colada D06F; hornos F27). › F26B 5/00 Procedimientos de secado de materiales sólidos o de objetos sin utilización de calor (separación de los líquidos de los sólidos por tamizado B01D; desplazamiento de líquidos en sólidos húmedos por otros líquidos, p. ej. agua por alcohol, B01D 12/00; secado por electroforesis B01J). › por centrifugación.

PDF original: ES-2553598_T3.pdf

Patentes similares o relacionadas:

Dispositivo y procedimiento para centrifugar un producto alimenticio, del 13 de Abril de 2016, de Florigo International B.V: Dispositivo (1, 1') para centrifugar al menos un producto alimenticio proporcionado al dispositivo (1, 1') a través de unos medios de alimentación, en […]

Un proceso para secar sustancias orgánicas finamente divididas capaces de producir reacciones explosivas, del 18 de Febrero de 2015, de VOMMCHEMIPHARMA S.r.l: Un proceso continuo para secar sustancias orgánicas sólidas en una fase acuosa o una fase mixta (agua/solvente orgánico), que comprende los pasos de: alimentar […]

Procedimiento para la extracción de líquidos de alimentos, del 14 de Enero de 2015, de SAMMIC, S.L.: Procedimiento para la extracción de líquidos de alimentos. Procedimiento para extraer líquidos de alimentos del tipo de los que se basa […]

Secador centrífugo de pelets, del 10 de Julio de 2012, de GALA INDUSTRIES, INC.: Un secador para eliminar la humedad superficial de un producto peletizado en forma de una suspensiónde pelets y agua que comprende un alojamiento […]

Secador centrífugo de pelets, del 10 de Julio de 2012, de GALA INDUSTRIES, INC.: Un secador para eliminar la humedad superficial de un producto peletizado en forma de una suspensiónde pelets y agua que comprende un alojamiento […]

MAQUINA SECADORA-CENTRIFUGADORA PARA CAJAS, del 2 de Noviembre de 2010, de TECNOPAMIC, S.A.: Se describe una máquina secadora centrifugadora para el secado por centrifugación de cajas de plástico, metálicas o de otros tipos, a una velocidad de centrifugación […]

MAQUINA SECADORA-CENTRIFUGADORA PARA CAJAS, del 2 de Noviembre de 2010, de TECNOPAMIC, S.A.: Se describe una máquina secadora centrifugadora para el secado por centrifugación de cajas de plástico, metálicas o de otros tipos, a una velocidad de centrifugación […]

PROCEDIMIENTO PARA EL TRATAMIENTO DEL LODO PROCEDENTE DEL PROCESO DE PULIDO Y CORTE DE PIEDRA, del 1 de Septiembre de 2008, de MANAGEMENT & INNOVATION S.L.: Procedimiento para el tratamiento del lodo procedente del proceso de pulido y corte de piedra.#Comprende el secado térmico de dicho lodo empleando […]

PROCEDIMIENTO PARA EL TRATAMIENTO DEL LODO PROCEDENTE DEL PROCESO DE PULIDO Y CORTE DE PIEDRA, del 1 de Septiembre de 2008, de MANAGEMENT & INNOVATION S.L.: Procedimiento para el tratamiento del lodo procedente del proceso de pulido y corte de piedra.#Comprende el secado térmico de dicho lodo empleando […]

SECADOR DE CAJON., del 16 de Junio de 2006, de SYSTEMATE GROUP B.V.: Un dispositivo para secar cajones o jaulas lavados y enjuagados (K), que comprende un armazón y compartimentos receptores o de acomodación para los cajones o jaulas, […]

APARATO PARA CETRIFUGACION CONTINUA, PARTICULARMENTE PARA PRODUCTOS ALIMENTICIOS EN HOJAS, del 16 de Marzo de 2009, de TURATTI S.R.L.: Aparato para la centrifugación continua, particularmente para productos alimenticios en hojas, que comprende medios de carga para el producto que […]

APARATO PARA CETRIFUGACION CONTINUA, PARTICULARMENTE PARA PRODUCTOS ALIMENTICIOS EN HOJAS, del 16 de Marzo de 2009, de TURATTI S.R.L.: Aparato para la centrifugación continua, particularmente para productos alimenticios en hojas, que comprende medios de carga para el producto que […]