Intercambiador de calor para gases, en especial de los gases de escape de un motor.

Intercambiador de calor para gases, en especial de los gases de escape de un motor.

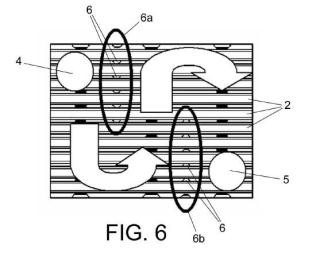

Intercambiador de calor (1) para gases, en especial de los gases de escape de un motor, que comprende una pluralidad de tubos paralelos (2), dispuestos en el interior de una carcasa (3), por los cuales circulan los gases a enfriar por intercambio térmico con un fluido de refrigeración, y sendos conductos de entrada (4) y salida (5) de fluido refrigerante dispuestos en extremos opuestos de la carcasa (3), preferentemente en un mismo lado de dicha carcasa (3). Cada tubo (2) incluye una protuberancia (6) enfrentada a la dirección de los gases, siendo dichos tubos (2) susceptibles de ser ensamblados de manera apilada entre sí de modo que las protuberancias (6) de los respectivos tubos (2) definen una barrera (6a, 6b), a modo de deflector, destinada a crear una trayectoria predeterminada susceptible de garantizar una adecuada distribución del flujo de fluido refrigerante desde su entrada (4) hasta su salida (5) alrededor de los tubos (2) y a lo largo del intercambiador (1). Se consigue mejorar la distribución del flujo de fluido refrigerante a su través, evitando el uso de deflectores convencionales.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231852.

Solicitante: VALEO TERMICO, S.A..

Nacionalidad solicitante: España.

Inventor/es: DE FRANCISCO MORENO,Juan Carlos, TOLOSA ECHARRI,Íñigo, PUÉRTOLAS REBOLLAR,Rosa, PEÑA SÁNCHEZ,Darío.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F28F1/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 1/00 Elementos tubulares; Conjuntos de elementos tubulares (especialmente adaptados para el movimiento F28F 5/00). › Elementos tubulares de sección transversal no circular (F28F 1/08, F28F 1/10 tienen prioridad).

- F28F1/10 F28F 1/00 […] › Elementos tubulares o sus conjuntos con medios para aumentar la superficie de transferencia de calor, p. ej. con aletas, con salientes, con ahuecamientos (elementos rameados u ondulados F28F 1/06, F28F 1/08).

Fragmento de la descripción:

INTERCAMBIADOR DE CALOR PARA GASES, EN ESPECIAL DE LOS GASES DE ESCAPE DE UN MOTOR

La presente invención se refiere a un intercambiador de calor para gases, en especial de los gases de escape de un motor. La invención se aplica especialmente en intercambiadores de recirculación de gases de escape de un motor (EGRC) .

Antecedentes de la invención En algunos intercambiadores de calor para el enfriamiento de gases, por ejemplo los utilizados en sistemas de recirculación de los gases de escape hacia la admisión de un motor de explosión, los dos medios que intercambian calor están separados por una pared.

La configuración actual de los intercambiadores EGR en el mercado se corresponde con un intercambiador de calor metálico fabricado generalmente de acero inoxidable o aluminio.

Básicamente, hay dos tipos de intercambiadores de calor EGR: un primer tipo consiste en una carcasa en cuyo interior se dispone un haz de tubos paralelos para el paso de los gases, circulando el refrigerante por la carcasa, exteriormente a los tubos, y el segundo tipo consta de una serie de placas paralelas que constituyen las superficies de intercambio de calor, de manera que los gases de escape y el refrigerante circulan entre dos placas, en capas alternadas, pudiendo incluir aletas para mejorar el intercambio de calor.

En el caso de intercambiadores de calor de haz de tubos, la unión entre los tubos y la carcasa puede ser de diferentes tipos. Generalmente, los tubos están fijados por sus extremos entre dos placas de soporte acopladas en cada extremo de la carcasa, presentando ambas placas de soporte una pluralidad de orificios para la colocación de los respectivos tubos.

Dichas placas de soporte están fijadas a su vez a unos medios de conexión con la línea de recirculación, que pueden consistir en una conexión en V o bien en un reborde periférico de conexión o brida, dependiendo del diseño de la línea de recirculación donde está 35 ensamblado el intercambiador. El reborde periférico puede estar ensamblado junto con un depósito de gas, de manera que el depósito de gas es una pieza intermedia entre la carcasa y el reborde, o bien el reborde puede estar ensamblado directamente a la carcasa.

En ambos tipos de intercambiadores EGR, la mayor parte de sus componentes son metálicos, de modo que están ensamblados por medios mecánicos y después soldados en horno o soldados por arco o láser para asegurar una adecuada estanqueidad requerida para esta aplicación. En algunos casos, también pueden incluir algunos componentes de plástico, que pueden tener una sola función o varias funciones integradas en una única pieza.

Uno de los requisitos de los intercambiadores de calor EGR es mantener una adecuada distribución del flujo de fluido refrigerante para asegurar una buena eficiencia y suficiente durabilidad. Si la distribución del flujo de fluido refrigerante no es suficientemente buena, la eficacia puede disminuir y puede aparecer el fenómeno de ebullición, afectando la durabilidad del intercambiador de calor bajo fatiga térmica.

La distribución del flujo de fluido refrigerante depende básicamente de la localización de los conductos de entrada y salida del fluido refrigerante. Como recomendación general el conducto de salida del fluido refrigerante debe estar situado en la parte superior del intercambiador, mientras que el conducto de entrada del fluido refrigerante debe estar

situado opuestamente en la parte inferior del intercambiador, siendo mejor la distribución del fluido refrigerante cuanto mayor distancia exista entre ambos conductos de entrada y salida de fluido refrigerante.

En algunas ocasiones la configuración del circuito de fluido refrigerante del motor no está

diseñada para poder cumplir de una manera sencilla las recomendaciones citadas, siendo necesaria la utilización de deflectores adicionales para conseguir que el flujo de fluido refrigerante alcance la totalidad del espacio interior del intercambiador de calor. Por otra parte, el uso de deflectores incrementa el precio del intercambiador y hace más complejo el proceso de ensamblaje, lo cual implica importantes inversiones para permitir el ensamblaje del deflector.

Las patentes JP2000292089 y JP2000283666 describen intercambiadores de calor de haz de tubos que incluyen una pluralidad de deflectores transversales a modo de placas dispuestos en el interior de una carcasa de sección circular. El diseño de dichos deflectores 35 es muy similar a la configuración de las placas de soporte situadas en ambos extremos de la carcasa, siendo el diámetro de dichos deflectores igual al diámetro interior de la carcasa, e incluyen unas aberturas para permitir el paso de fluido refrigerante a su través. Las posiciones de dichas aberturas de paso en los diferentes deflectores están distribuidas alternadamente.

La patente KR20080013457 describe un intercambiador de calor de haz de tubos que incluye un deflector con forma helicoidal insertado a lo largo de una carcasa de sección circular.

La patente US2005161206 A1 describe un intercambiador de calor de placas apiladas,

cuyos conductos de entrada y salida de fluido refrigerante están situados en extremos opuestos pero en la misma cara lateral de la carcasa. Cada placa incluye una protuberancia transversal estampada en la zona de entrada lateral del fluido refrigerante, así como una pluralidad de protuberancias más cortas estampadas a lo largo de la placa, susceptibles de distribuir el fluido refrigerante desde su zona de entrada lateral a través de toda la superficie de las placas.

La patente US2008169093 A1 describe un intercambiador de calor de placas apiladas, cuyos conductos de entrada y salida de fluido refrigerante están situados en extremos y caras opuestas de la carcasa del intercambiador. Cada placa incluye una protuberancia transversal estampada en la zona de entrada lateral del fluido refrigerante, así como una pluralidad de protuberancias más cortas estampadas a lo largo de la placa, susceptibles de distribuir el fluido refrigerante desde su zona de entrada lateral a través de toda la superficie de las placas.

No obstante, no se conocen intercambiadores de calor de haz de tubos que incluyan en los tubos protuberancias transversales con respecto a la dirección de los gases, con el fin de mejorar la distribución del flujo de fluido refrigerante, lo cual sería deseable.

Descripción de la invención El objetivo del intercambiador de calor para gases, en especial de los gases de escape de un motor de la presente invención es solventar los inconvenientes que presentan los intercambiadores conocidos en la técnica, proporcionando un intercambiador de calor que permite mejorar la distribución del flujo de fluido refrigerante a su través, evitando el uso de deflectores.

El intercambiador de calor para gases, en especial de los gases de escape de un motor de la presente invención es del tipo que comprende una pluralidad de tubos paralelos, dispuestos en el interior de una carcasa, por los cuales circulan los gases a enfriar por intercambio térmico con un fluido de refrigeración, y sendos conductos de entrada y salida 5 de fluido refrigerante dispuestos en extremos opuestos de la carcasa, preferentemente en un mismo lado de dicha carcasa, y se caracteriza por el hecho de que cada tubo incluye una protuberancia enfrentada a la dirección de los gases, siendo dichos tubos susceptibles de ser ensamblados de manera apilada entre sí de modo que las protuberancias de los respectivos tubos definen una barrera, a modo de deflector, destinada a crear una trayectoria predeterminada susceptible de garantizar una adecuada distribución del flujo de fluido refrigerante desde su entrada hasta su salida alrededor de los tubos y a lo largo del intercambiador.

Gracias a la utilización de las protuberancias en los tubos se evita el uso de deflectores como los conocidos en el estado de la técnica. De este modo, orientando la protuberancia de cada tubo de una manera adecuada durante el proceso de ensamblaje del haz de tubos, se consigue crear una barrera que actúa a modo de deflector, capaz de dirigir el flujo de fluido refrigerante a través del interior del intercambiador de calor, permitiendo así una mejorada distribución de dicho flujo de fluido refrigerante.

El citado efecto deflector se consigue gracias al contacto de las protuberancias de los respectivos tubos, de modo que la barrera o deflector conseguido fuerza la circulación del fluido refrigerante para que fluya según una trayectoria adecuada para obtener una buena distribución del fluido refrigerante.

Gracias a este efecto deflector, la turbulencia creada en todas direcciones y la trayectoria mejorada desde la entrada a la salida...

Reivindicaciones:

1. Intercambiador de calor (1) para gases, en especial de los gases de escape de un motor, que comprende una pluralidad de tubos paralelos (2) , dispuestos en el interior de una 5 carcasa (3) , por los cuales circulan los gases a enfriar por intercambio térmico con un fluido de refrigeración, y sendos conductos de entrada (4) y salida (5) de fluido refrigerante dispuestos en extremos opuestos de la carcasa (3) , preferentemente en un mismo lado de dicha carcasa (3) , caracterizado por el hecho de que cada tubo (2) incluye una protuberancia (6) enfrentada a la dirección de los gases, siendo dichos tubos (2)

susceptibles de ser ensamblados de manera apilada entre sí de modo que las protuberancias (6) de los respectivos tubos (2) definen una barrera (6a, 6b) , a modo de deflector, destinada a crear una trayectoria predeterminada susceptible de garantizar una adecuada distribución del flujo de fluido refrigerante desde su entrada (4) hasta su salida (5) alrededor de los tubos (2) y a lo largo del intercambiador (1) .

2. Intercambiador (1) , según la reivindicación 1, en el que los tubos paralelos (2) incluyen una sección sensiblemente rectangular, comprendiendo cada tubo (2) una protuberancia transversal (6) con respecto a la dirección de los gases, de modo que dichas protuberancias transversales (6) de los respectivos tubos (2) definen una barrera transversal (6a, 6b)

sensiblemente vertical.

3. Intercambiador (1) , según la reivindicación 2, en el que los tubos (2) están orientados de modo que la mitad superior del haz de tubos (2) presenta sus respectivas protuberancias transversales (6) situadas a una distancia de aproximadamente una tercera parte de la 25 longitud del tubo (2) con respecto a la entrada de gases, definiendo una primera barrera transversal vertical (6a) , mientras que la mitad inferior del haz de tubos (2) presenta sus respectivas protuberancias transversales (6) situadas a una distancia de aproximadamente dos terceras partes de la longitud del tubo (2) con respecto a la entrada de gases, definiendo una segunda barrera transversal vertical (6b) , de modo que ambas barreras transversales 30 (6a, 6b) definen una trayectoria en forma de “Z” para el flujo de fluido refrigerante, estando el conducto de entrada (4) de fluido refrigerante situado en la parte superior en un extremo de una cara lateral de la carcasa (3) , aguas arriba de dicha primera barrera transversal (6a) , y estando el conducto de salida (5) de fluido refrigerante situado en la parte inferior del extremo opuesto de la misma cara lateral de la carcasa (3) , aguas abajo de dicha segunda barrera transversal (6b) .

4. Intercambiador (1) , según la reivindicación 2, en el que cada tubo (2) incluye una sola protuberancia transversal (6) situada en una de sus caras.

5. Intercambiador (1) , según la reivindicación 2, en el que cada tubo (2) incluye dos 5 protuberancias transversales (6) situadas en caras opuestas del tubo (2) .

6. Intercambiador (1) , según la reivindicación 1, en el que cada tubo (2) incluye una pluralidad de resaltes (7) , preferentemente de sección circular, distribuidos a lo largo del tubo (2) , destinados al apoyo y ensamblaje entre tubos adyacentes (2) , definiendo a su vez

un espacio predeterminado entre tubos (2) para el paso del fluido refrigerante.

Patentes similares o relacionadas:

Método para el uso de una pluralidad de aletas de desviación huecas en un túnel de viento, del 10 de Junio de 2020, de Skyventure International (UK) Ltd: Un método para usar con una pluralidad de aletas de desviación huecas en un túnel de viento , el método que comprende las etapas de: - hacer fluir […]

Intercambiador de calor, del 11 de Marzo de 2020, de SAMSUNG ELECTRONICS CO., LTD.: Un intercambiador de calor que comprende: una pluralidad de tubos de refrigerante que se extienden respectivamente en una primera dirección, y están separados entre […]

Tubo para llama de un intercambiador de calor de condensación, del 11 de Marzo de 2020, de AIC Spólka Akcyjna: Un tubo para llama de un intercambiador de calor de condensación que tiene pares de indentaciones longitudinales conformadas coaxialmente con respecto […]

Intercambiador de calor interior, del 4 de Marzo de 2020, de DAIKIN INDUSTRIES, LTD.: Un intercambiador de calor interior que comprende: una primera parte de intercambio de calor que incluye una pluralidad de primeros […]

Intercambiador de calor, del 26 de Febrero de 2020, de DAIKIN INDUSTRIES, LTD.: Un intercambiador de calor que comprende: un par de cabezales dentro de los cuales fluye refrigerante; y múltiples tubos planos (11a a 11f) que […]

Intercambiador de calor para una caldera doméstica o un calentador de agua, del 25 de Diciembre de 2019, de RIELLO S.P.A.: Un intercambiador de calor para una caldera doméstica o un calentador de agua, incluyendo el intercambiador de calor una caja , que incluye una pared lateral […]

Procedimiento para preparar y conservar masa para la elaboración de pasteles y similares, del 18 de Diciembre de 2019, de DA CUNHA RODRIGUEZ, Manuel: La invención tal como expresa el enunciado de la presente memoria descriptiva, se refiere a un procedimiento para preparar y conservar masa para la elaboración […]

Método de fabricación de un intercambiador de calor, y un intercambiador de calor, del 4 de Diciembre de 2019, de Nissens Cooling Solutions A/S: Método para fabricar un intercambiador de calor que comprende varias placas metálicas delgadas , en donde: se prensan las placas […]