Un aparato para envasar cantidades dosificadas de medicamentos y procedimiento para hacer funcionar dicho aparato.

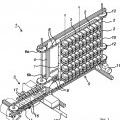

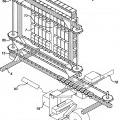

Un aparato (1) para envasar cantidades dosificadas de porciones farmacológicas sólidas,

que comprende:

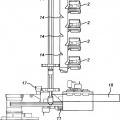

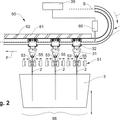

una pluralidad de estaciones de dosificación (2) para dispensar porciones farmacológicas sólidas, teniendo cada estación de dosificación una salida (25),

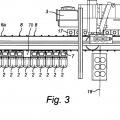

una pluralidad de medios de recolección (7, 17) para recolectar cantidades dosificadas de porciones farmacológicas sólidas dispensadas por las estaciones de dosificación (2) y para enviar las cantidades dosificadas de porciones farmacológicas sólidas a medios de envasado (3), comprendiendo cada medio de recolección (7, 17) un identificador de medio (71) con un identificador único de medios de recolección,

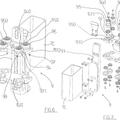

un medio de transporte (6a, 6b, 15) que comprende una pluralidad de medios de montaje (8, 16) en posiciones de montaje dispuestas en una cadena que se extiende a lo largo de un trayecto de movimiento del medio de transporte, estando cada medio de recolección (7, 17) montado de forma separable a uno de los medios de montaje (8, 16) y siendo movido por el medio de transporte (6a, 6b, 15) a lo largo de las estaciones de dosificación (2), de manera que los medios de recolección (7, 17) puedan recibir las porciones farmacológicas sólidas dispensadas en las salidas (25) de las estaciones de dosificación (2),

medios de control (19) para controlar el funcionamiento de las estaciones de dosificación, el medio de transporte y los medios de envasado, y

medios de entrada (80, 81) acoplados a los medios de control (19) para ingresar el identificador de medio de recolección,

estando los medios de control configurados para mantener un mapeo entre los identificadores asignados a cada medio de montaje o posición de montaje y los identificadores únicos de medios de recolección de los medios de recolección montados a los medios de montaje.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12182654.

Solicitante: CareFusion Switzerland 317 Sarl.

Nacionalidad solicitante: Suiza.

Dirección: A-One Business Centre, Zone D'activites Vers-la-Piece no 10 1180 Rolle SUIZA.

Inventor/es: LOKKERS,EDDY R, VAN DE KOOT,JOHN, VAN WIJNGAARDEN,ARIE, BOOMSMA,SJOERD, GANTER,STEPHAN, JORRITSMA,MINNE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B5/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 5/00 Embalaje de objetos individuales en receptáculo o recipientes, p. ej. sacos, bolsas, cajas, cartones, latas, tarros. › Llenado de receptáculos o recipientes, progresivamente o por etapas sucesivas, introduciendo sucesivamente los objetos o capas de objetos.

- B65G1/137 B65 […] › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 1/00 Almacenamiento de objetos, individualmente o con un cierto orden, en almacenes o depósitos (combinaciones de transportadores en almacenes, tiendas o talleres, B65G 37/00; apilado de objetos B65G 57/00; sacado de objetos de pilas B65G 59/00; máquinas de carga B65G 65/02). › con disposiciones o medios de control automáticos para coger los objetos que deben ser sacados.

PDF original: ES-2553444_T3.pdf

Patentes similares o relacionadas:

Procedimiento para la apertura automática de un medio de soporte, así como un dispositivo para la realización del procedimiento, del 24 de Junio de 2020, de FERAG AG: Procedimiento para la apertura automática de medios de soporte y la puesta a disposición de los medios de soporte en medios auxiliares de carga y de transporte […]

Procedimiento para la apertura automática de un medio de soporte, así como un dispositivo para la realización del procedimiento, del 24 de Junio de 2020, de FERAG AG: Procedimiento para la apertura automática de medios de soporte y la puesta a disposición de los medios de soporte en medios auxiliares de carga y de transporte […]

Casete de medicamentos y aparato automático de empaquetado de medicamentos con el mismo, del 27 de Mayo de 2020, de JVM Co., Ltd: Un casete de medicamentos para suministrar automáticamente medicamentos de acuerdo con la información de la prescripción, comprendiendo el casete de medicamentos : un […]

Máquina encajadora de monodosis, del 11 de Marzo de 2020, de IMASDE EXTREMADURA S.L: La máquina encajadora de monodosis está diseñada para realizar el encajado de envases de tipo monodosis de distintos formatos en cajas vacías […]

MÁQUINA DE EMPAQUETADO DE TUBOS CILÍNDRICOS Y PROCESO DEEMPAQUETADO, del 11 de Marzo de 2020, de AKYUREK KARDESLER TARIM URUNLERI MAKINALARI TASIMACILIK VE MADENCILIK SANAYI TICARET LIMITED SIRKETI, SUCURSAL EN ESPAÑA: Máquina de empaquetado de tubos cilíndricos y proceso de empaquetado que se lleva a efecto con dicha máquina, destinada a introducir un conjunto de tubos […]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Dispositivo de envasado de blíster y procedimiento de envasado de blíster, del 11 de Diciembre de 2019, de JVM Co., Ltd: Dispositivo de envasado de blíster que comprende: un bastidor ; una tolva principal unida al bastidor y configurada para recibir comprimidos; un módulo […]

Máquina empaquetadora para morriones de alambre, del 20 de Noviembre de 2019, de GEFIN, S.R.L.: Una máquina empaquetadora para morriones de alambre en contenedores que tienen formas diferentes y predeterminadas, incluyendo: - una estructura de […]

Máquina de embalar, del 20 de Noviembre de 2019, de Mad Automation SRL: Máquina de embalar que comprende: - un transportador de entrada para transportar productos para su embalaje a lo largo de una dirección de desplazamiento […]