DOBLADO DE PANELES TERMOPLASTICOS.

UN PROCESO PARA DOBLAR UN PANEL TERMOPLASTICO DE NUCLEO EN NIDO DE ABEJA REVESTIDO QUE CONSISTE EN SUJETAR UNA PORCION PLANA DEL PANEL ENTRE UNAS PLACAS SUPERIOR E INFERIOR PARA RETENER AL PANEL PARA QUE NO SE MUEVA EN UN SENTIDO PARALELO AL PLANO DE LA PORCION PLANA.

UNA BANDA LINEAL DE UNA HOJA SUPERFICIAL DISPUESTA SOBRE UN LADO DEL PANEL SE CALIENTA CON UNA BARRA CALENTADORA PARA ABLANDAR LA RESINA QUE HAY EN LA HOJA SUPERFICIAL Y SEPARAR EL ADHESIVO QUE SUJETA AL HOJA SUPERFICIAL AL NUCLEO EN NIDO DE ABEJA. LA BARRA CALENTADORA SE LEVANTA SEPARANDOLA DE LA HOJA SUPERFICIAL, FORMANDO CON LA BANDA LINEAL UNA BURBUJA SEPARADA DEL NUCLEO EN NIDO DE ABEJA. UNA PATA DISTAL DEL PANEL, FUERA DE LA PORCION SUJETA, SE DOBLA ALREDEDOR DE UN YUNQUE CALENTADO A LO LARGO DE UN EJE PARALELO A LA BANDA LINEAL PARA FORMAR UNA CURVATURA CON UN RADIO INTERIOR, COINCIDIENDO LA BURBUJA CON EL RADIO INTERIOR. LA BURBUJA SE COLAPSA ALREDEDOR DEL RADIO INTERIOR Y FORMA UNA ALETA SUPERPUESTA DEL MATERIAL DE HOJA SUPERFICIAL. LA ALETA SUPERPUESTA DEL MATERIAL DE HOJA SUPERFICIAL SE PRESIONA Y PLIEGA ENTRE EL YUNQUE Y LA PATA DOBLADA DEL PANEL, Y LA PAJA SE RETIENE EN UNA POSICION DOBLADA MIENTRAS LA RESINA DE LA ALETA SE CONGELA EN EL PLIEGUE

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E97202771.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: P.O. BOX 3707, M.S. 13-08,SEATTLE, WASHINGTON 98124-2207.

Inventor/es: BANKS,DAVID,P, STRUVE,RICHARD G, OLIVE,RONALD M, WILDE,RINHOLD E, VANLAEKEN,HOWARD J.

Fecha de Publicación: .

Fecha Solicitud PCT: 10 de Septiembre de 1997.

Fecha Concesión Europea: 18 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- B29C53/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › de placas o de hojas.

Clasificación PCT:

- B29C53/04 B29C 53/00 […] › de placas o de hojas.

Clasificación antigua:

- B29C53/04 B29C 53/00 […] › de placas o de hojas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Mónaco, Irlanda, Finlandia.

Fragmento de la descripción:

Doblado de paneles termoplásticos.

Esta invención se refiere a un procedimiento de una sola etapa y aparato para producir dobleces lisos y resistentes de cualquier radio deseado en paneles de núcleo en panal con revestimiento termoplástico, y se refiere a un panel con núcleo en panal con revestimiento termoplástico que tiene un doblez de alta resistencia liso con un revestimiento plegado por encima en el radio interior del doblez.

Antecedentes de la invención

Los paneles con núcleo en panal con revestimientos o láminas frontales en ambos lados del núcleo se usan ampliamente en la industria, y en la industria aeroespacial en particular. Tienen una elevada relación de resistencia a peso y un elevado módulo para su peso, y pueden ser conformados y acabados de manera atractiva para proporcionar muchas de las piezas usadas en los interiores de los aviones comerciales, como paneles de paredes, recipientes de almacenamiento, y componentes de los servicios y la cocina.

Formar paneles con núcleo en panal con revestimiento de material compuesto en piezas y componentes que tengan dobleces siempre ha sido un procedimiento difícil, que requiere mucho tiempo y trabajo, y costoso. Normalmente, los procedimientos producen dobleces que tienen poca resistencia y deben ser reforzadas mediante aplicación de capas de refuerzo suplementarias.

En el pasado se han desarrollado y llevado a la práctica diversos procedimientos para producción de componentes y piezas con apariencia lisa, estéticamente atractiva y resistencia adecuada, pero todos ellos son procedimientos excesivamente costosos y de múltiples etapas que se toleran sólo debido a la necesidad de componentes rígidos ligeros.

En el artículo "Origami-technology creative manufacturing of advanced composite parts" (Composite Polymers, vol. 3, nº 1, páginas 31-47) se desvela un procedimiento de calentamiento de una estructura en sándwich a lo largo de una línea, en el que posteriormente la estructura es doblada a lo largo de esta línea, y en el que se produce alabeo o deslaminación local de la zona de doblado. La zona alabeada se presiona aparte, dando una línea de plegado más estable.

El documento NL8801940A desvela que al doblar una estructura en sándwich después del calentamiento lineal, se forma una faldilla en la zona calentada. En una etapa separada después de doblar, se aplana la faldilla. Las capas de la faldilla aplanada pueden obtener una elevada adhesión entre sí, cuando se endurecen las capas.

Por lo tanto, desde hace tiempo ha existido una necesidad de un procedimiento de una sola etapa y aparato para doblar un panel en sándwich con núcleo en panal con revestimiento de material compuesto termoplástico en dobleces de cualquier ángulo y radio de doblez deseado. Los dobleces presentarían una apariencia atractiva y tendrían suficiente resistencia para soportar las cargas más elevadas aplicadas a componentes interiores de los aviones, más un factor de seguridad. El coste total de las piezas y componentes realizados usando este procedimiento y aparato sería menos, y preferentemente mucho menos, que el coste de tales piezas y componentes realizados usando procedimientos y aparatos conocidos.

Resumen de la invención

Por consiguiente, un objeto de esta invención es proporcionar un procedimiento y aparato para formar dobleces atractivos de alta resistencia y paneles en sándwich termoplásticos en un único procedimiento continuo. Otro objeto de esta invención es proporcionar una máquina que realice todas las etapas del procedimiento en una secuencia automatizada continua.

Estos y otros objetos de la invención se logran en un procedimiento y aparato que retiene y sujeta una parte plana del panel contra el movimiento paralelo al plano de la parte plana. Una banda lineal de una lámina frontal interior es calentada por un lado del panel con una barra calentadora para ablandar la resina de la lámina frontal interior y desunir el adhesivo que sujeta la lámina frontal interior al núcleo en panal. La banda lineal se forma en una burbuja separada del núcleo en panal levantando la barra calentadora lejos del panel y desprendiendo la lámina frontal interior del núcleo. Un tramo distal del panel por fuera de la parte retenida es doblado alrededor de un yunque calentado a lo largo de un eje paralelo a la banda lineal para formar un doblez, con la burbuja coincidiendo con el interior del doblez. La burbuja se pliega alrededor del radio interior y se forma en una faldilla superpuesta de la lámina frontal interior. La faldilla superpuesta de la lámina frontal interior se presiona en un pliegue entre el yunque y el tramo doblado del panel, y el tramo se sujeta en la posición doblada mientras la resina de la faldilla se inmoviliza en el pliegue.

Etapa inventiva respecto a la técnica anterior

El documento "Origami technology creative manufacturing of advanced composite parts" en: Composite Polymers, vol. 3, nº 1, de van Dreumel y col., desvela que al doblar un laminado después del calentamiento lineal, se produce alabeo local como consecuencia natural del termoplegado. Este alabeo fuera del plano se caracteriza como deslaminación. Se muestra una estructura en sándwich en la que el revestimiento alabeado de tal doblez se presiona aparte, dando una línea de pliegue más estable, aunque compromete la estética visual del área de pliegue de manera concomitante. Este alabeo local que compromete la apariencia del doblez, es un efecto secundario inherente del procedimiento de doblado.

El procedimiento de la invención tiene como objetivo un procedimiento de producción en el que se forma un doblez que tiene una estructura de pliegue que tiene tanto una resistencia mejorada como una apariencia mejorada. La formación de burbuja presentada en el procedimiento de la invención tiene como resultado la provisión de suficiente material para producir una faldilla con superposición sustancial de manera que se logran las características mejoradas que, en efecto, son el objetivo.

Como la técnica anterior no da a entender ni sugiere que este resultado puede obtenerse por la formación de una burbuja lineal antes de doblar, el procedimiento inventivo es inventivo respecto a la técnica anterior.

El documento EP-A-456121 desvela un aparato que tiene una barra dobladora con un dispositivo calentador incorporado como parte de una máquina para curvar paneles planos.

Sin embargo, en el aparato de la invención el dispositivo calentador lineal está representado por una barra calentadora que es una pieza del aparato distinta y separada del yunque sobre el que ha de realizarse el doblado.

La barra calentadora consigue la formación de la burbuja por calentamiento, así como por su movimiento lejos de la zona lineal calentada de la capa. Esta formación de la burbuja es esencial para formar una faldilla plegada satisfactoria. El yunque es capaz de tener una temperatura inferior a la barra calentadora, pero todavía suficiente para ralentizar el proceso de pérdida de calor en la zona lineal calentada de la capa. Por tanto, la formación de una faldilla plegada fuerte se mejora mediante el diseño del aparato de la invención.

Dentro del concepto de la invención, ambos dispositivos separados, es decir, el yunque y la barra calentadora son así esenciales para obtener el objetivo de la invención.

Como el documento EP-A-456121 no trata de la formación de la burbuja, ni de obtener una faldilla plegada con propiedades satisfactorias, alguien experto no tiene aliciente para modificar la máquina curvadora.

Descripción de los dibujos

La invención y sus muchos objetos y ventajas que conlleva se comprenderán mejor tras leer la siguiente descripción de la realización preferida conjuntamente con los siguientes dibujos, en los que:

la Fig. 1 es una vista en perspectiva de una prensa plegadora radial disponible comercialmente adecuada para modificación para realizar el procedimiento de doblado de paneles de esta invención;

la Fig. 2 es una vista en perspectiva del impulsor de hoja radial de la máquina mostrada en la Fig. 1 usada para doblar paneles con revestimiento termoplástico de acuerdo con esta invención;

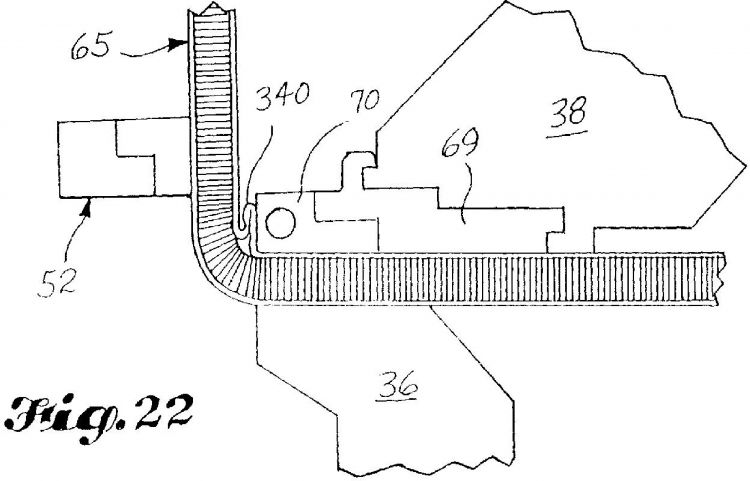

la Fig. 3 es una vista perspectiva de la prensa plegadora radial mostrada en la Fig. 1 modificada para realizar el procedimiento de doblado de paneles de esta invención;

la Fig. 4 es un alzado lateral, visto desde el lado izquierdo de la máquina mostrada en la Fig. 3, de un montaje de brazo pivotante en el que está montado un montaje de barra calentadora;

Reivindicaciones:

1. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico, que comprende:

- retener una parte plana de dicho panel para sujetar dicha parte plana contra el movimiento paralelo al plano de dicha parte plana;

- calentar una banda lineal de una lámina frontal interior por un lado de dicho panel para ablandar la resina de dicha lámina frontal interior con una barra calentadora y desunir el adhesivo que sujeta dicha lámina frontal interior a dicho núcleo en panal;

- formar dicha banda lineal en una burbuja separada lejos de dicho núcleo en panal;

- doblar un tramo distal del dicho panel, por fuera de dicha parte retenida, alrededor de un yunque calentado a lo largo de un eje paralelo a dicha banda lineal para formar un doblez que tiene un radio interior, con dicha burbuja coincidiendo con dicho radio interior;

- plegar dicha burbuja alrededor de dicho radio interior y formar una faldilla superpuesta de la lámina frontal interior;

- presionar dicha faldilla superpuesta de dicha lámina frontal interior en un pliegue entre dicho yunque y un tramo doblado de dicho panel, y sujetar dicho tramo en dicha posición doblada mientras la resina de dicha faldilla se inmoviliza en dicho pliegue.

2. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 1, en el que;

- dicha etapa de plegado incluye planchar dicha faldilla contra dicho tramo con dicho yunque para formar dicho pliegue; y

- unir dicho pliegue a dicha lámina frontal interior por fuera de dicho doblez.

3. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 1, en el que:

- dicha etapa de plegado incluye enrollar dicha burbuja alrededor de dicho yunque desde dicho eje hacia un borde alejado de dicha banda lineal y plegar dicha burbuja sobre dicho borde alejado contra dicha lámina frontal interior.

4. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 3, que además comprende:

- calentar dicho yunque a una temperatura suficientemente alta para retardar la pérdida de calor desde dicha resina de dicha faldilla mientras dicha faldilla está en contacto con dicho yunque, y a una temperatura inferior a la temperatura de ablandamiento de dicha resina; y

- sujetar dicha faldilla contra dicho revestimiento interior con dicho yunque mientras dicha resina se inmoviliza;

- por lo que dicho yunque calentado retarda la pérdida de calor desde dicha burbuja durante dichas etapas de enrollamiento y plegado mientras que permite que dicha resina se inmovilice y se una mientras es sujetada contra dicho revestimiento interior.

5. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 4, que además comprende:

- mantener dicha temperatura del yunque dentro de un intervalo de aproximadamente 200-400ºF.

6. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 4, que además comprende:

- sujetar dicho panel en dicha forma doblada durante el tiempo suficiente para que dicha resina se inmovilice en dicha posición planchada.

7. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 1, que además comprende:

- desplazar dicho panel, inmediatamente después de formar dicha burbuja, para colocar dicha burbuja adyacente a dicho yunque calentado.

8. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 1, que además comprende:

- flexionar dicho panel en un ligero doblez alrededor de dicho yunque durante dichas etapas de calentamiento y formación para facilitar la formación de dicha burbuja.

9. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 1, en el que:

- dicha etapa de calentamiento incluye presionar una barra calentadora calentada contra dicha banda lineal de dicha lámina frontal durante el tiempo suficiente para subir la temperatura en dicha banda lineal a una temperatura a la que dicha resina se ablanda y dicho adhesivo se desune; y

- dicha etapa de formación incluye adherir dicha banda lineal de dicha lámina frontal interior a dicha barra calentadora y desprender dicha barra calentadora de dicho núcleo.

10. Un procedimiento para doblar un panel con núcleo en panal con revestimiento termoplástico según se define en la reivindicación 9, en el que:

- dicha barra calentadora es calentada a una temperatura de aproximadamente 600ºF durante dicha etapa de calentamiento.

11. Un aparato para doblar un panel con núcleo en panal con revestimiento termoplástico según los procedimientos de las reivindicaciones 1-10, que comprende:

- una barra calentadora montada de manera móvil en dicho aparato para poner en contacto con dicho panel en una primera posición para calentar una banda de un primer revestimiento termoplástico por un lado de dicho panel, y para alejar de dicho panel después de calentar dicho revestimiento y levantar dicho revestimiento termoplástico en una burbuja lejos de dicho núcleo;

- un mecanismo de retención para retener un tramo interno de dicho panel en dicha primera posición, con un tramo externo de dicho panel extendiéndose más allá de dicho mecanismo de retención;

- un yunque móvil con dicho mecanismo de retención en contacto con dicho panel por fuera de dicho mecanismo de retención;

- una hoja montada de manera pivotante en dicho aparato para encajar con dicho tramo externo de dicho panel y doblar dicho panel alrededor de dicho yunque;

- calentadores para calentar dicha barra calentadora y dicho yunque a temperaturas deseadas; y

- controladores de temperatura para controlar dichos calentadores para subir la temperatura de dicha barra calentadora al menos a una temperatura de desunión a la que dicho primer revestimiento termoplástico puede ser desprendido fácilmente de dicho núcleo, y para subir dicha temperatura del yunque a una temperatura por debajo de la cual el material termoplástico de dicho primer revestimiento termoplástico se ablanda;

por medio de lo cual dicho mecanismo de retención retiene dicho panel en dicha primera posición, y dicha barra calentadora calienta dicha banda de dicho primer revestimiento termoplástico a dicha temperatura de desunión y luego se levanta lejos de dicho panel para levantar dicha banda de dicho primer revestimiento termoplástico lejos de dicho núcleo para formar dicha burbuja, y dicha hoja pivota contra dicho tramo externo para doblar dicho panel alrededor de dicho yunque, planchando dicha burbuja en una faldilla contra dicho yunque y presionando dicha faldilla en un pliegue superpuesto liso y atractivo contra dicho panel y soldando dicho pliegue contra dicho primer revestimiento termoplástico para crear un doblez de esquina resistente.

12. Un aparato doblador según se define en la reivindicación 11, que además comprende:

- un mecanismo de accionamiento acoplado a dicha hoja para girar rápidamente dicha hoja alrededor de dicho pivote contra dicho panel para doblar dicho panel alrededor de dicho yunque.

13. Un aparato doblador según se define en la reivindicación 11, que además comprende:

- un precargador para flexionar dicho tramo externo de dicho panel hacia dicho yunque para predisponer la formación de dicha burbuja cuando dicha barra calentadora calienta dicha banda de dicho primer revestimiento termoplástico.

14. Un aparato doblador según se define en la reivindicación 13, en el que dicho precargador además comprende:

- una barra montada sobre dicha hoja y móvil un desplazamiento seleccionado para encajar con el lado opuesto de dicho panel para flexionar dicho tramo externo de dicho panel hacia arriba y doblar dicho panel ligeramente alrededor de dicho yunque.

15. Un aparato doblador según se define en la reivindicación 11, en el que:

dicho mecanismo de retención incluye un plato de prensa superior y un plato de prensa inferior, estando situado dicho plato de prensa inferior sobre un plano dispuesto paralelo a dicho plato de prensa superior.

16. Un aparato doblador según se define en la reivindicación 15, que además comprende:

- un dispositivo de traslación de panel que funciona en dicho plano de dicho plato de prensa inferior para desplazar dicho panel después de la formación de dicha burbuja para mover dicha burbuja a una posición adyacente a dicho yunque.

17. Un aparato doblador según se define en la reivindicación 16, en el que dicho dispositivo de traslación de panel incluye:

- una ventosa para agarrar una superficie exterior de dicho panel, y un accionador neumático para mover dicha ventosa y dicho panel a dicha posición deseada después de la formación de la burbuja y antes de accionar dicha hoja para doblar dicho panel.

18. Un aparato doblador según se define en la reivindicación 17, que además comprende:

- un accionador para hacer funcionar dicho mecanismo de retención para retener dicho panel entre dicho plato de prensa superior y dicho plato de prensa inferior;

- un impulsor conectado a dicha barra calentadora para mover dicha barra calentadora para encajar con y desencajar de dicho panel; y

- un mecanismo de accionamiento acoplado a dicha hoja para girar rápidamente dicha hoja alrededor de dicho pivote contra dicho panel para doblar dicho panel alrededor de dicho yunque.

19. Un aparato doblador según se define en la reivindicación 18, que además comprende:

- un controlador para secuenciar y controlar el funcionamiento de dicho accionador de mecanismo de retención, dicho mecanismo de accionamiento de hoja, dicho accionador de barra calentadora y dicho dispositivo de traslación de panel.

20. Un aparato doblador según se define en la reivindicación 11, que además comprende:

- un sistema de ajuste de elevación para ajustar la elevación de dicho plato de prensa inferior;

- teniendo dicho yunque una superficie exterior que tiene una parte curvada conformada para corresponder al radio interior deseado de dicho panel formado en una envoltura, y teniendo primera y segunda partes tangentes tangentes a lados angulares opuestos de dicha parte curvada, extendiéndose dichas primera y segunda partes tangentes tangentes a extremos angulares de dicha parte curvada y horizontalmente descentradas una de otra.

21. Un procedimiento según la reivindicación 1, en el que el panel con núcleo en panal con revestimiento termoplástico es un panel con núcleo celular con revestimiento termoplástico, y la etapa de retención comprende retener una parte plana de dicho panel de manera que se sujete inmóvil.

22. Un panel de material compuesto formado en un doblez liso, atractivo de alta resistencia, obtenido por el procedimiento según una de las reivindicaciones precedentes 1-10 ó 21.

Patentes similares o relacionadas:

Dispositivo y método para producir una preforma curvada de fibra a partir de un producto semielaborado de fibra bidireccional o mitidireccional, del 11 de Diciembre de 2019, de Premium AEROTEC GmbH: Dispositivo para producir una preforma curvada de fibra a partir de un producto semielaborado de fibra bidireccional o multidireccional, […]

Método de formación de un tubo a partir de una lámina de interposición termoplástica, del 27 de Marzo de 2019, de THE BOEING COMPANY: Método de formación de un tubo , que comprende las etapas de: empujar una lámina de interposición termoplástica sustancialmente plana formada a partir de […]

Relleno de material compuesto, del 26 de Febrero de 2019, de THE BOEING COMPANY: Un método para formar un relleno de material compuesto que comprende: colocar capas de material compuesto sobre una herramienta de conformación; formar […]

Procedimiento de realización de un fregadero a partir de placas planas de material cerámico compactado porcelánico de baja porosidad, del 8 de Enero de 2019, de MANUFACTURAS SILES, S.L: Procedimiento de realización de un fregadero a partir de placas planas de material cerámico compactado porcelánico de baja porosidad. Procedimiento […]

Método de fabricación de estructuras laminadas compuestas que permite el deslizamiento de capas durante su formación, del 20 de Julio de 2016, de THE BOEING COMPANY: Un método de fabricación de una estructura compuesta que tiene una sección transversal contorneada, que comprende: ensamblar una pila de capas sustancialmente planas , […]

Moldeo continuo de estratificados termoplásticos, del 27 de Enero de 2016, de THE BOEING COMPANY: Un método para fabricar una pieza de material compuesto, que comprende:

producir un estratificado termoplástico previamente consolidado ;

[…]

Moldeo continuo de estratificados termoplásticos, del 27 de Enero de 2016, de THE BOEING COMPANY: Un método para fabricar una pieza de material compuesto, que comprende:

producir un estratificado termoplástico previamente consolidado ;

[…]

Aparato y método para hacer láminas aislantes pre-conformadas destinadas a estar insertadas en ranuras de estator o de rotor, del 20 de Mayo de 2015, de Tecnomatic S.p.A: Aparato para hacer láminas aislantes pre-conformadas , que comprende: - elementos de conformación adaptados para producir, a partir de una […]

SISTEMA PARA CONFORMAR APILADOS DE MATERIALES COMPUESTOS, del 13 de Noviembre de 2014, de APPLUS SERVICIOS TECNOLOGICOS, S.L: El sistema para conformar apilados de materiales compuestos comprende: una forma que define la sección que se desea proporcionar a un apilado […]

SISTEMA PARA CONFORMAR APILADOS DE MATERIALES COMPUESTOS, del 13 de Noviembre de 2014, de APPLUS SERVICIOS TECNOLOGICOS, S.L: El sistema para conformar apilados de materiales compuestos comprende: una forma que define la sección que se desea proporcionar a un apilado […]