DISPOSITIVO Y PROCEDIMIENTO DE METALIZACION.

Dispositivo (100, 200, 300, 400) de metalización destinado a metalizar un dispositivo semiconductor (11),

que comprende:

- un recinto cerrado (2) de volumen variable destinado a contener una pasta (4) de metalización,

- una pantalla (6) de serigrafía que forma una pared del recinto (2) solidaria con otras paredes del recinto (2), destinada a estar en contacto con el dispositivo semiconductor (11) durante su metalización,

- medios (36, 58) para aplicar una presión uniforme sobre una pared estanca móvil (32) del recinto (2) y reducir el volumen del recinto (2),

estando destinada la reducción de volumen del recinto (2) a hacer atravesar de manera uniforme la pasta (4) de metalización a través de la pantalla (6) de serigrafía

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/061310.

Solicitante: COMMISSARIAT A L'ENERGIE ATOMIQUE.

Nacionalidad solicitante: Francia.

Dirección: 25, RUE LEBLANC BATIMENT "LE PONANT D",75015 PARIS.

Inventor/es: BETTINELLI,ARMAND.

Fecha de Publicación: .

Fecha Concesión Europea: 10 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C25D17/00 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › Elementos estructurales, o sus ensambles, de células para revestimiento electrolítico.

- C25D5/02 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Deposiciones de áreas superficiales seleccionadas.

- H01L31/18 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

Clasificación PCT:

- H01L21/00 H01L […] › Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dispositivos semiconductores o de dispositivos de estado sólido, o bien de sus partes constitutivas.

- H01L31/0224 H01L 31/00 […] › Electrodos.

- H01L31/18 H01L 31/00 […] › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

Fragmento de la descripción:

Dispositivo y procedimiento de metalización.

Campo técnico y técnica anterior

La invención se refiere a la metalización, o realización de contactos metálicos, de dispositivos semiconductores, y más particularmente a la metalización de células fotovoltaicas.

Las células fotovoltaicas comprenden metalizaciones realizadas o bien en la cara delantera, es decir, la cara destinada a recibir una radiación luminosa, y en la cara trasera, o bien únicamente en la cara trasera (células RCC por "Rear Contact Cell" o IBC por "Interdigitated Back Contact" en inglés). Para que la célula reciba una radiación máxima, las metalizaciones realizadas en la cara delantera son preferiblemente estrechas para reducir al máximo la superficie ocupada en la cara delantera de la célula, es decir, minimizar el sombreado en esta cara delantera. No obstante, estas metalizaciones deben tener una sección suficiente para limitar las resistencias en serie, lo que impone un espesor tanto más grande cuanto más estrechos sean los conductores y mayor sea la resistividad del material.

La metalización por serigrafía consiste en depositar una cantidad significativa de pasta, o tinta, sobre una pantalla, de tipo de estarcido o lienzo, a continuación en hacer pasar la pasta a través de la pantalla mediante raspados sucesivos de esta pasta sobre la pantalla. Sólo un pequeño volumen de la pasta de metalización atraviesa la pantalla en cada raspado. Sólo se fuerza la tinta a atravesar la pantalla en la zona situada bajo la rasqueta, desplazándose esta zona de un lado al otro durante la serigrafía.

Las placas de estarcido son placas metálicas en las que se han realizado aberturas. Estas placas de estarcido se utilizan para la realización de motivos discontinuos, concretamente para los depósitos de bloques de pasta que van a soldarse en los circuitos impresos.

Si deben realizarse largos motivos continuos, como es el caso para la realización de metalizaciones de células fotovoltaicas, se utilizan generalmente pantallas de tipo lienzo, a base de hilos tejidos generalmente de poliéster o de acero, haciéndose estanco el lienzo localmente mediante el revestimiento de una película o de una emulsión fotosensible que se ha quitado en las zonas del motivo que debe realizarse.

La viscosidad de la pasta utilizada debe adaptarse a la geometría de los motivos que van a realizarse.

Todas las medidas de viscosidad dadas en este documento se realizan en las condiciones estándar siguientes: dispositivo de medición de viscosidad de marca Brookfield HBTTM, varilla de tipo SC4-14/6R, para una velocidad rotación de 10 rpm, a una temperatura de 25ºC, ("Brookfield HBT, SC4-14/6R, a 10 rpm (25ºC)").

Se utilizan pastas cuya viscosidad es relativamente pequeña (del orden de 50 Pa.s) para la serigrafía de caras traseras de células fotovoltaicas, en las que debe cubrirse una gran superficie mediante esta pasta, por ejemplo a base de aluminio. Esta viscosidad pequeña permite un desprendimiento fácil de la pantalla tras la extensión de esta pasta.

Se utilizan pastas, por ejemplo a base de plata, de viscosidad más grande (comprendida entre aproximadamente 80 Pa.s y 300 Pa.s) para la serigrafía de conductores estrechos en la cara delantera de la célula fotovoltaica.

Esta gama de viscosidad, que es la única disponible en el mercado para la realización de metalizaciones en la cara delantera de células fotovoltaicas, se ha elegido porque permite a la pasta atravesar correctamente el lienzo utilizado para la serigrafía. Además, cuando se utiliza un lienzo para la serigrafía, la pasta no se transfiere bajo los cruzamientos de los hilos del lienzo. Con tal viscosidad, la pasta transferida en las aberturas de malla se extiende para constituir un motivo continuo bastante regular. Por último, esta gama de viscosidad también permite que las pastas de serigrafía no taponen los motivos de la pantalla utilizada durante la serigrafía.

La serigrafía es una técnica económica debido a su gran productividad, pero conduce a un factor de forma altura/ancho limitado para las metalizaciones. Normalmente, las metalizaciones realizadas mediante serigrafía sobre una célula fotovoltaica tienen un ancho comprendido entre aproximadamente 100 µm y 200 µm y un espesor comprendido entre aproximadamente 10 µm y 20 µm.

El documento US-B-7 040 523 describe un dispositivo de metalización destinado a metalizar un dispositivo semiconductor.

Durante una serigrafía también aparecen problemas relacionados con la evaporación de los disolventes que se encuentran en la pasta de metalización. Esta evaporación puede ser un obstáculo para una metalización correcta del dispositivo semiconductor. Además, durante la serigrafía, la pasta de metalización se somete a movimientos de cizalladura debidos al raspado, que implican una disminución de la viscosidad de la pasta y que provocan una extensión inoportuna de esta pasta de metalización.

Exposición de la invención

Un objetivo de la presente invención es proponer un dispositivo que permita metalizar un dispositivo semiconductor eliminando los problemas de evaporación de los disolventes y de extensión de la pasta de metalización encontrados durante una serigrafía.

Para ello, la presente invención propone un dispositivo de metalización destinado a metalizar un dispositivo semiconductor, que comprende:

estando destinada la reducción de volumen del recinto a hacer atravesar de manera uniforme la pasta de metalización a través de la pantalla de serigrafía.

La pared estanca móvil del recinto puede ser una pared opuesta a la pared formada por la pantalla de serigrafía.

La pared de serigrafía puede formar una pared del recinto solidaria con otras paredes del recinto.

Con un dispositivo de este tipo, la pasta de metalización se coloca en un lugar cerrado, impidiendo la evaporación de los disolventes presentes en la pasta durante la metalización del dispositivo semiconductor. Por otra parte, gracias a la presión uniforme ejercida sobre la pared estanca móvil del recinto durante la metalización, la pasta pasa a través de la totalidad de la superficie de la pantalla al mismo tiempo, metalizando así la totalidad del dispositivo semiconductor simultáneamente. Se garantiza en el conjunto del dispositivo semiconductor una presión uniforme y sensiblemente perpendicular al dispositivo semiconductor, lo que limita los problemas de rozamiento local al nivel del dispositivo semiconductor encontrados con los dispositivos de la técnica anterior.

Además, la viscosidad de la pasta de metalización no disminuye puesto que no experimenta una velocidad de cizalladura importante como en una serigrafía clásica. Por tanto, no hay extensión inoportuna de esta pasta durante la metalización del dispositivo semiconductor.

La presente invención se aplica particularmente a la metalización de una célula fotovoltaica, por ejemplo, en la cara delantera, aunque se refiere en general a la metalización de cualquier tipo de dispositivo semiconductor.

La pantalla de serigrafía puede comprender:

Así, la primera capa puede presentar una o varias aberturas...

Reivindicaciones:

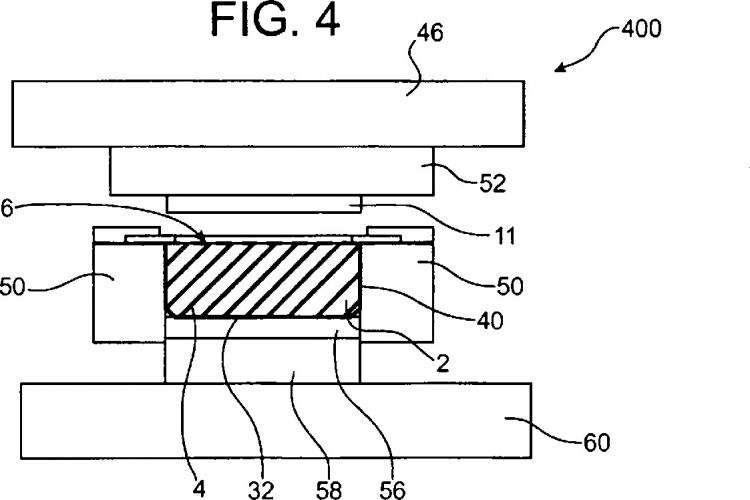

1. Dispositivo (100, 200, 300, 400) de metalización destinado a metalizar un dispositivo semiconductor (11), que comprende:

estando destinada la reducción de volumen del recinto (2) a hacer atravesar de manera uniforme la pasta (4) de metalización a través de la pantalla (6) de serigrafía.

2. Dispositivo (100, 200, 300, 400) según la reivindicación 1, siendo la pared estanca móvil (32) una pared opuesta a la pared formada por la pantalla (6) de serigrafía.

3. Dispositivo (100, 200, 300, 400) según una de las reivindicaciones 1 ó 2, comprendiendo la pantalla (6) de serigrafía:

4. Dispositivo (100, 200, 300, 400) según la reivindicación 3, siendo el espesor de la primera capa (2) superior al espesor de la segunda capa (14).

5. Dispositivo (100, 200, 300, 400) según una de las reivindicaciones 3 ó 4, siendo los orificios (27) de la abertura (20, 22, 24) de la segunda capa (14) de forma rectangular y estando dispuestos en línea.

6. Dispositivo (100, 200, 300, 400) según una de las reivindicaciones 3 a 5, siendo las dimensiones de la abertura (8, 10, 12) de la primera capa (2) al nivel de la primera cara (4) superiores a las dimensiones de la abertura (8, 10, 12) al nivel de la segunda cara (6).

7. Dispositivo (100, 200, 300, 400) según una de las reivindicaciones anteriores, que comprende además un soporte (52) destinado a soportar el dispositivo semiconductor (11) durante su metalización.

8. Dispositivo (100) según una de las reivindicaciones anteriores, estando medios (54) de refrigeración destinados a refrigerar el dispositivo semiconductor (11) integrados en el soporte (52).

9. Dispositivo (300) según una de las reivindicaciones anteriores, siendo los medios para aplicar una presión un fluido.

10. Dispositivo (100, 200) según una de las reivindicaciones 1 a 8, siendo los medios para aplicar una presión un pistón (36).

11. Dispositivo (100) según la reivindicación 10, actuando conjuntamente una junta de estanqueidad con el pistón (36) para formar la pared estanca móvil (32) del recinto (2).

12. Dispositivo (100) según una de las reivindicaciones 10 u 11, estando formadas las paredes distintas de la pared estanca móvil (32) del recinto (2) por un depósito (34) sólido en el que se desliza el pistón (36).

13. Dispositivo (200, 300, 400) según una de las reivindicaciones 1 a 10, que comprende además una membrana estanca (40) que forma el recinto (2).

14. Dispositivo (200, 300, 400) según la reivindicación 13, que comprende además un depósito (34) sólido en el que está dispuesta la membrana estanca (40) y en el que están dispuestos los medios para aplicar una presión (36, 58).

15. Dispositivo (400) según una de las reivindicaciones anteriores, que comprende además medios (56) de regulación de temperatura del recinto (2).

16. Procedimiento de metalización de un dispositivo semiconductor (11), que comprende al menos una etapa de depósito de una pasta (4) de metalización sobre el dispositivo semiconductor (11) puesto en práctica por el dispositivo (100, 200, 300, 400) de metalización según una de las reivindicación 1 a 15.

17. Procedimiento según la reivindicación 16, teniendo la pasta de metalización una viscosidad superior o igual a aproximadamente 350 Pa.s.

18. Procedimiento según una de las reivindicaciones 16 ó 17, siendo el dispositivo semiconductor (11) una célula fotovoltaica.

Patentes similares o relacionadas:

Procedimiento de fabricación de un dispositivo semiconductor con una capa de pasivación y dispositivo semiconductor correspondiente, del 15 de Julio de 2020, de Hanwha Q.CELLS GmbH: Procedimiento de fabricación de un dispositivo semiconductor, comprendiendo las siguientes etapas de procedimiento: - puesta a disposición […]

Celda solar con sustrato corrugado flexible y método para la producción de la misma, del 1 de Julio de 2020, de Flexucell ApS: Un transductor fotoeléctrico que comprende: un sustrato constituido por una hoja o banda elástica flexible, incluyendo el sustrato una superficie […]

Procedimiento para fabricar una película delgada a base de CI(G)S fotovoltaica mediante el uso de un fundente con un punto de fusión bajo, del 6 de Mayo de 2020, de KOREA INSTITUTE OF ENERGY RESEARCH: Un procedimiento de fabricación de una película delgada a base de CI(G)S para una celda solar mediante el uso de un fundente que tiene un punto de fusión […]

Procedimiento de fabricación de un elemento fotovoltaico, del 22 de Abril de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de fabricación de un elemento fotovoltaico, que comprende: a) una etapa de conexión eléctrica en serie de una pluralidad de células fotovoltaicas […]

Dispositivo y método para recocer objetos en una cámara de tratamiento, del 22 de Abril de 2020, de (CNBM) Bengbu Design & Research Institute for Glass Industry Co., Ltd: Dispositivo para recocer por lo menos un objeto, en especial un cuerpo multicapas con dos capas por lo menos, con una cámara de tratamiento con […]

Método e instalación para enmarcar un panel solar, del 20 de Abril de 2020, de MONDRAGON ASSEMBLY, S.COOP: Método e instalación para enmarcar un panel solar con una pluralidad de lados, donde se une un marco al panel solar. El marco comprende un segmento de marco para cada lado […]

Aplicación de adhesivo conductor en las celdas solares, del 8 de Abril de 2020, de TEAMTECHNIK MASCHINEN UND ANLAGEN GMBH: Dispositivo de conexión de celdas solares para la fabricación de cadenas de celdas solares cristalinas individuales y conectores eléctricamente […]

Célula solar y método de fabricación de células solares, del 15 de Enero de 2020, de SHIN-ETSU CHEMICAL CO., LTD.: Una célula solar que comprende un sustrato de silicio dopado con galio que tiene una unión p-n formada en el mismo, en el que el sustrato de silicio […]