Cable autosellante eléctrico que tiene una capa interna con aleta.

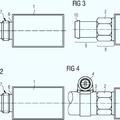

Un cable eléctrico (11) que comprende:

un conductor trenzado (12);

una capa interna (14) alrededor del conductor trenzado;

una capa externa (13);

una pluralidad de aletas (15) que conectan la capa interna y la capa externa, las aletas comprenden una porción de la capa interna y una porción de la capa externa; y

un material sellante (10) dispuesto entre la capa interna, la capa externa, y una pluralidad de aletas;

en donde la composición de la capa interna y la capa externa son diferentes.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12150448.

Solicitante: Southwire Company, LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2711 CENTERVILLE ROAD, SUITE 400 WILMINGTON, DE 19808 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SPRUELL,Stephen Lee, ROBERTSON,Scott Mitchell, WARE,John Nicholas Jr.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01B13/32 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01B CABLES; CONDUCTORES; AISLADORES; ,o EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES CONDUCTORAS, AISLANTES O DIELECTRICAS (empleo por las propiedades magnéticas H01F 1/00; guías de ondas H01P). › H01B 13/00 Aparatos o procedimientos especialmente adaptados para la fabricación de conductores o cables. › Relleno o revestimiento con un material impermeable.

- H01B7/18 H01B […] › H01B 7/00 Conductores o cables aislados caracterizados por su forma. › por el uso, los esfuerzos mecánicos o las presiones.

- H01B7/282 H01B 7/00 […] › Prevención de la penetración de fluidos en el conductor o cable.

PDF original: ES-2528381_T3.pdf

Fragmento de la descripción:

Cable autosellante eléctrico que tiene una capa interna con aleta Antecedentes de la Invención

Los cables eléctricos sólidos y trenzados aislados son bien conocidos en la técnica. En general los cables trenzados incluyen un conductor central trenzado con una cubierta de aislamiento de protección dispuesta alrededor del conductor.

La causa más frecuente de falla de los cables secundarlos de aluminio directamente enterrados es un corte o punción en el aislamiento Infligido durante o después de la Instalación. Esto conduce a la corrosión del aluminio para la corriente alterna y finalmente a que se abra el circuito. Cuando se expone un conductor a un suelo húmedo, luego del daño, la corriente de escape puede fluir y provocar la conversión electroquímica localizada del aluminio a óxido de aluminio hidratado y eventualmente a un circuito abierto del conductor.

En los Estados Unidos miles de estos casos ocurren anualmente y la reparación (ubicación, excavación, reparación y reemplazo) puede ser muy costosa. Como resultado de las fallas y en respuesta a este problema, se introduce un sistema de aislamiento más fuerte y se convierte en un estándar de la industria. Un cable más fuerte se describe como "reforzado", y en general consiste de dos capas: una capa interna de polietileno con peso de baja densidad y una capa externa de polietileno de alta densidad. Este diseño es más resistente al daño mecánico que aquel que posee polietileno de baja densidad, pero aún puede dar como resultado una exposición del conductor de aluminio de si se Implica un Impacto suficiente.

Las investigaciones muestran que la corriente de electrólisis de CA puede aproximar la rectificación de media onda cuando la densidad de la corriente es alta. Esto cuenta para la pérdida rápida de metal de aluminio frecuentemente experimentada en el campo. Una solución cáustica (pH 10-12) se desarrolla en la superficie de aluminio y disuelve la película de óxido protectora.

El mecanismo de falla del cable de aluminio es la formación de óxido de aluminio hidratado. En la medida en que se forman sólidos de óxido de aluminio, el aislamiento en la vecindad de la punción es forzado a hincharse y se divide, marcando áreas más grandes de la superficie del conductor de aluminio disponible para electrólisis, incrementando así el escape de corriente y acelerando el proceso de corrosión. La pérdida rápida de aluminio mediante electrólisis de CA continúa hasta que finalmente en el cable se abre el circuito. Se crea un ambiente cáustico en el aluminio, interfaz de electrolito, que disuelve la película de óxido protectora.

Se supone que el aislamiento del tipo reforzado o resistente al abuso protege el cable del abuso físico. Aunque este ayuda con el problema, no elimina las fallas de los cables de 600 V. Las empresas de servicios públicos han informado recientemente que varían las cifras de tasas de falla de cable de distribución subterráneo de aluminio de 600 V dispersas entre 70 y 7000 por año. Las fallas se evidencian por una condición de circuito abierto acompañada por una corrosión severa del conductor de aluminio.

No se conocen todas las razones para las fallas del cable de 600 V, pero los usuarios han postulado varias. Estos cables parecen experimentar un alto grado de mortalidad infantil, seguido por fallas que ocurren durante décadas. La mortalidad infantil está usual y directamente relacionada con daños provocados por instalaciones de servicios públicos adyacentes, daño infligido por jardinería y plantación, o daño a cables antes de o durante instalación. Las fallas que ocurren años más tarde son más difíciles de explicar. Ha habido postulados de daños provocados por rayos, defectos de elaboración, o degradación del aislamiento durante la vida de la instalación.

Con el fin de entender mejor las características de aislamiento, se conducen estudios de las fallas de la CA y las fallas de impulso de la CD. Los estudios de las fallas de la CA en diferentes cables muestran un alto margen de seguridad de desempeño. Cada uno de estos cables tiene un grosor en la pared de 0,080 pulgadas (0,002 m). Se realizan pruebas en conductos cargados de agua. La resistencia a la falla en la CA de todos estos cables está consistentemente por encima de los 20 kV, lejos de la tensión de operación.

También se han efectuado estudios de falla de impulso en diversas construcciones con cables de 600 V que tienen diferentes formulaciones de aislamiento. El nivel de falla de impulso de estos cables es de aproximadamente 150 kV. Esto excede las exigencias BIL para un sistema de cable de 15 kV y debe exceder bien los impulsos en cables secundarios de 600 V durante operación.

En los nuevos cables se miden los anteriores márgenes de desempeño eléctrico. Estos están muy por encima de lo que se requiere para operar un sistema de 600 V en razón a que la mayoría de estos cables operan a 120 V a tierra. Una de estas pruebas durante el desarrollo del compuesto y del producto es una prueba de resistencia de

aislamiento de largo plazo efectuada en agua a una temperatura de aislamiento operativa calificada. Para los cables de polietileno entrecruzados la temperatura del agua es de 90° C. La resistencia del aislamiento debe demostrar estabilidad y estar por encima de valores mínimos para un mínimo de doce semanas. Si hay inestabilidad indicada, la prueba se continúa de manera Indefinida. La permisividad relativa se mide a 80 v/mll (3.15x10® v/m) y debe cumplir valores específicos. El incremento en la capacitancia y el factor de disipación también se miden en agua a 90° C durante un periodo de 14 días. Los compuestos de aislamiento utilizados en los cables de hoy en día cumplen fácilmente estos requisitos.

Se encuentran defectos de elaboración del aislamiento del cable durante la producción mediante cualquiera de los dos métodos. Durante el proceso de extrusión, el cable se envía a través de un probador de chispa, donde se aplica 28 kV de CD, o 17kV de CA, a la superficie de aislamiento. Cualquier efecto de elaboración que dé como resultado un hueco en el aislamiento iniciará una descarga, que se detecta mediante el probador de chispa. La mayoría de fabricantes utilizan este método. Otra prueba que también se emplea a menudo es una prueba de Inmersión en agua de un carrete completo. En esta prueba se aplica 21 kV de CD, o CA de 7 kV de CA al cable después de inmersión durante 1 hora o 6 horas, dependiendo de si el cable tiene un montaje plexado o un conductor único, respectivamente. Los voltajes presentes utilizados para estas pruebas dependen del grosor de la pared. Los valores anteriores son para una pared de 0,080 pulgadas (0,002m).

Las pruebas anteriores han demostrado que el desempeño eléctrico es estable y que sobrepasa de lejos las exigencias de aislamiento para los cables de 600 V. Esto no explica una falla súbita del cable después de muchos años de operación. Dicha falla súbita se puede explicar mediante una mejor comprensión del mecanismo de falla en la corrosión del aluminio en presencia de una corriente de escape alterna que es una combinación de dos diferentes mecanismos. El aluminio normalmente logra una gran protección contra la corrosión mediante una capa de barrera relativamente delgada de óxido de aluminio, y una capa de óxido voluminosa permeable. Sin embargo, existen defectos o grietas en estas capas, que suministran un punto para que inicie la reacción de corrosión. El metal en contacto con el agua experimenta un ciclo anódlco (Iones positivos que se mueven hacia la solución) y catódico, sesenta veces por segundo.

Durante el ciclo medio anódico de la corriente de escape, los Iones de aluminio dejan la superficie metálica a través de estos defectos y se combinan con los iones hidroxilo en el agua que rodea el cable. Esta reacción da como resultado la picadura del metal y la formación de hidróxido de aluminio, el polvo blanco es evidente en los cables corroídos. También ocurre otra reacción importante, los iones de hidroxilo son atraídos hacia la superficie metálica durante este ciclo medio, que incrementa el pH, provocando un deterioro cáustico de la capa de óxido, exponiendo adicionalmente más el aluminio.

Durante el ciclo medio catódico ocurre otra reacción. Los iones de hidrógeno son Impulsados a la superficie de aluminio. En lugar de neutralizar la concentración hidroxilo cáustica, los Iones de hidrógeno se combinan y forman gas de hidrógeno, que deja el cable. El vaciamiento del hidrógeno tiene el efecto de concentrar adicionalmente los iones hidroxilo cáustico, Incrementando así el deterioro de la superficie de óxido. No ocurre ninguna picadura durante este ciclo medio en razón a que los Iones de aluminio son atraídos... [Seguir leyendo]

Reivindicaciones:

1. Un cable eléctrico (11) que comprende: un conductor trenzado (12);

una capa interna (14) alrededor del conductor trenzado; una capa externa (13);

una pluralidad de aletas (15) que conectan la capa interna y la capa externa, las aletas comprenden una porción de la capa interna y una porción de la capa externa; y

un material sellante (10) dispuesto entre la capa interna, la capa externa, y una pluralidad de aletas; en donde la composición de la capa interna y la capa externa son diferentes.

2. El cable eléctrico (11) de la reivindicación 1, en donde:

la capa interna (14) comprende un termoplástico o un termoendurecido; y la capa externa (13) comprende un termoplástico o un termoendurecido.

3. El cable eléctrico (11) de la reivindicación 1, en donde: la capa interna (14) comprende un polietileno o un PVC; y la capa externa (13) comprende un polietileno o un PVC.

4. El cable eléctrico (11) de la reivindicación 1, en donde el conductor trenzado (12) comprende cobre, aluminio, aleaciones de cobre, o aleaciones de aluminio.

5. El cable eléctrico (11) de la reivindicación 1, en donde el cable eléctrico se configura para llevar voltajes de hasta 15 kV.

6. El cable eléctrico (11) de la reivindicación 1, en donde el material sellante (10) comprende poliisobuteno.

7. El cable eléctrico (11) de la reivindicación 1, en donde la capa interna (14), la capa externa (13), y el material sellante (10) comprenden un flujo multicapa formado antes de ser aplicado al conductor trenzado (12).

8. Un método para elaborar un cable eléctrico autosellante (11), el método comprende:

(a) proporcionar un conductor (12);

(b) formar un flujo multicapa que comprende:

Una capa interna (14),

Una capa externa (13),

Una pluralidad de aletas (15) que conectan la capa interna y la capa externa, y

Un material sellante (10) dispuesto entre la capa interna, la capa externa, y la pluralidad de aletas; y

(c) aplicar el flujo multicapa sobre el conductor;

En donde el flujo multicapa se forma antes de ser aplicado sobre el conductor.

9. El método de la reivindicación 8, en donde el conductor (12) es un conductor trenzado.

10, El método de la reivindicación 8, en donde las aletas (15) comprenden una porción de capa interna (14) y una porción de capa externa (13).

11. El método de la reivindicación 8, en donde la composición de la capa interna (14) y la capa externa (13) son diferentes.

12. El método de la reivindicación 8, en donde el flujo multicapa se forma dentro de una cabeza de extrusión

multicapa antes de ser aplicada sobre el conductor (12).

13. El método de la reivindicación 8, en donde

la capa interna (14) comprende un termoplástico o un termoendurecido; y la capa externa (13) comprende un termoplástico o un termoendurecido.

14. El método de la reivindicación 8 en donde:

la capa interna (14) comprende un polietileno o un PVC; la capa externa (13) comprende un polietileno o un PVC; y el material sellante (10) comprende poliisobuteno.

Patentes similares o relacionadas:

Línea térmica y bloque modular para la conexión a un sistema de medición térmica, del 24 de Julio de 2019, de IPETRONIK GmbH & Co. KG: Línea térmica para la transmisión de una señal eléctrica, que comprende: un primer conductor (2a) y un segundo conductor (3a), un primer […]

Dispositivo para unir un recubrimiento de protección para un cable sensor con una carcasa de sensor, del 26 de Junio de 2019, de Siemens Mobility Austria GmbH: Dispositivo para unir un recubrimiento de protección para un cable sensor con una carcasa de sensor , comprendiendo una carcasa de sensor […]

Dispositivo para unir un recubrimiento de protección para un cable sensor con una carcasa de sensor, del 26 de Junio de 2019, de Siemens Mobility Austria GmbH: Dispositivo para unir un recubrimiento de protección para un cable sensor con una carcasa de sensor , comprendiendo una carcasa de sensor […]

Cable de alimentación submarino dinámico, del 6 de Febrero de 2019, de NKT HV Cables GmbH: Un cable de alimentación submarino dinámico que comprende: un primer conductor (5a), una primera capa (7a) del sistema de aislamiento dispuesta […]

Cable que comprende varios conductores aislados recubiertos por una misma funda y procedimiento de fabricación de tal cable, del 14 de Marzo de 2018, de NEXANS: Cable que comprende al menos dos conductores aislados agrupados dentro de una misma funda , comprendiendo cada conductor aislado un elemento […]

Procedimiento continuo de fabricación de cables eléctricos, del 10 de Mayo de 2017, de PRYSMIAN S.P.A.: Un procedimiento continuo para fabricar un cable eléctrico para transmisión o distribución eléctrica a media o alta tensión, que comprende las etapas […]

Cables eléctricos con elementos de resistencia, del 4 de Enero de 2017, de PRYSMIAN S.P.A.: Un cable eléctrico, que comprende: al menos dos primeros miembros que se extienden a lo largo de una longitud del cable […]

Cable reforzado de núcleo compuesto de conductor de aluminio y método de fabricación, del 7 de Diciembre de 2016, de CTC Global Corporation: Un núcleo compuesto reforzado con fibras configurado para su uso en un cable de distribución y transmisión eléctrica, en el que el núcleo compuesto […]

Cable autoportante y combinación que comprende una disposición de suspensión y tal cable autoportante, del 2 de Noviembre de 2016, de NKT Cables Group A/S: Un cable autoportante que comprende una porción exterior y una porción interior , comprendiendo porción interior al menos un conductor aislado y comprendiendo […]