UNION POR CONSOLIDACION DE CONDUCTOS TERMOPLASTICOS LAMINADOS.

Un aparato (10) para unir por consolidación una preforma termoplástica (90) para formar un conducto (70) que tiene una junta de consolidación longitudinal y define un paso,

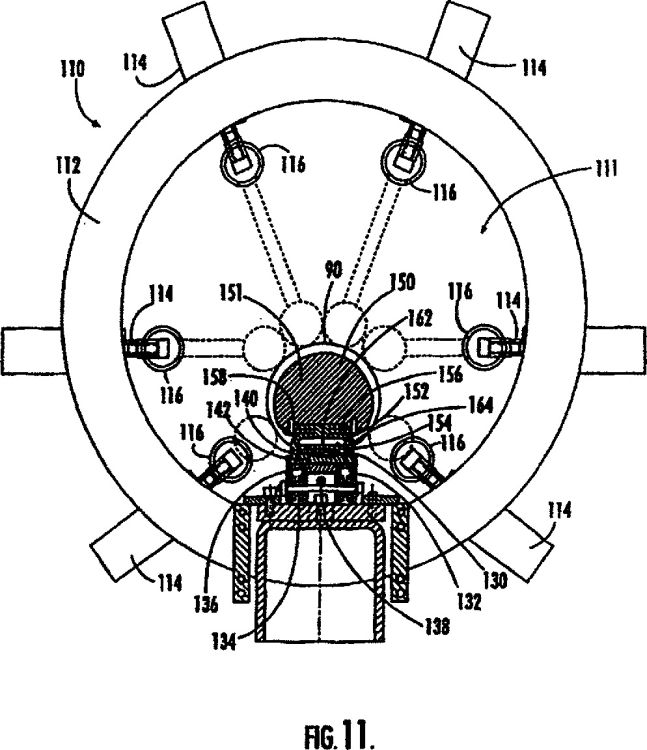

incluyendo el aparato: una primera estructura de soporte (12) que se extiende longitudinalmente y define al menos parcialmente una cavidad (11) capaz de soportar la preforma (90) en una configuración preformada que corresponde a una configuración deseada del conducto (70); una segunda estructura de soporte (40) que se extiende longitudinalmente en la cavidad (11) definida por dicha primera estructura de soporte (12) de tal manera que la preforma (90) se pueda soportar entre dichas estructuras de soporte primera y segunda; y un conjunto calentador (56) configurado para calentar una interface (96) de la preforma (90) por encima de una temperatura de transición vítrea, caracterizado porque al menos uno de dicha primera estructura de soporte (12), dicha segunda estructura de soporte (40) y el conjunto calentador (56) es elastomérico con el fin de conformarse a la interface (96) de la preforma (90), y donde al menos una de dichas estructuras de soporte primera y segunda está configurada para ajustar radialmente y empujar la preforma contra la opuesta de dichas estructuras de soporte primera y segunda mientras la preforma (90) se soporta en la configuración preformada correspondiente a la configuración deseada del conducto (70) donde dicha segunda estructura de soporte (40) incluye una vejiga inflable conectada a dicho elemento rígido, estando configurada dicha vejiga para recibir un fluido para inflar dicha vejiga y expandir dicha vejiga radialmente hacia fuera hacia dicha primera estructura de soporte (12) para empujar la preforma (90) contra dicha primera estructura de soporte (12)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07003041.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: P.O. BOX 3707, M.S. 11-XT,SEATTLE, WASHINGTON 98124-2107.

Inventor/es: YOUNIE,MARK L, LUM,MATTHEW K, FORREST,FRANTZ.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Agosto de 2003.

Fecha Concesión Europea: 7 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B29C35/02C2

- B29C43/36D

- B29C53/42 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › utilizando superficies de formación interna, p. ej. de mandriles.

- B29C65/00M6C

Clasificación PCT:

- B29C53/42 B29C 53/00 […] › utilizando superficies de formación interna, p. ej. de mandriles.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

Fragmento de la descripción:

Unión por consolidación de conductos termoplásticos laminados.

Antecedentes de la invención

La presente invención se refiere a aparatos y métodos para formar conductos y, más específicamente, conductos termoplásticos formados por unión por consolidación.

Los conductos proporcionan pasos de transporte para una amplia variedad de aplicaciones. Por ejemplo, los conductos tubulares son ampliamente utilizados para flujo de aire en sistemas de control ambiental en aviones. Igualmente, los conductos proporcionan pasos para transportar gases para calefacción y ventilación en otros vehículos y en edificios. Los sistemas de distribución de agua, los sistemas hidráulicos, y otras redes de fluidos también usan a menudo conductos para el transporte de fluidos. Además, los materiales sólidos, por ejemplo, en forma particulada pueden ser distribuidos a través de conductos. Los conductos para las aplicaciones anteriores y otras se pueden formar de metales, plástico, cerámica, compuestos, y otros materiales.

Un sistema convencional de control ambiental en aviones utiliza una red de conductos para proporcionar aire para calefacción, refrigeración, ventilación, filtración, control de humedad, y/o control de presión de la cabina. En este sistema convencional, los conductos están formados de un material compuesto que incluye una matriz termoestable que impregna, y es reforzada por un material de refuerzo tal como Kevlar®, marca comercial registrada de E. I. Du Pont de Nemours and Company. La matriz termoestable está formada típicamente por una resina epoxi o de poliéster, que endurece cuando se somete a calor y presión. Los conductos formados de este material compuesto son generalmente fuertes y ligeros, según sea preciso en muchas aplicaciones en aviones. Sin embargo, el proceso de fabricación puede ser complicado, prolongado y caro, especialmente para conductos de forma especial tal como conductos curvados y conductos que incluyen una espiga o adaptador unido, un cordón, una campana o porción abocinada, una sección cónica, u otro contorno. Por ejemplo, los conductos curvados se forman convencionalmente alrededor de un mandril de yeso desechable. El mandril de yeso se forma en una herramienta rotativa de forma especial que actúa como un molde para formar el mandril de yeso según la forma deseada del conducto. En primer lugar, se llena parcialmente una cavidad de la herramienta con yeso no curado, y la herramienta se gira de modo que el yeso recubra una superficie interior de la cavidad de la herramienta. Cuando el yeso está parcialmente curado para formar el mandril, la herramienta se para y abre de manera que el mandril de yeso pueda ser sacado y colocado en un horno para curado posterior. El mandril se trata entonces con un sellante, se cura de nuevo, y trata con un agente de liberación. Capas de tejido, tal como Kevlar®, preimpregnadas con el material termoestable se cortan y drapean sobre el mandril, a menudo a mano, y se usa una pistola de calor para moldear las capas a la forma de mandril. El mandril se coloca en una bolsa de vacío, que está provista de una o más válvulas, y se evacua aire de la bolsa a través de las válvulas de modo que la bolsa empuje las capas contra el mandril y consolide las capas mientras se aplica calor para curar las capas y formar el conducto. Cuando las capas están curadas, se quita la bolsa de vacío, y el mandril de yeso se rompe y saca del conducto. El conducto se limpia y corta a las características dimensionales deseadas. A menudo se usa una o más plantillas que corresponden a la forma deseada del conducto para recortar el conducto y para colocar exactamente las características adicionales en el conducto tal como agujeros, espigas, ménsulas, y análogos. A veces se precisa procesado adicional para añadir un cordón o campana de modo que uno o ambos extremos del conducto se puedan fijar y sellar a otro conducto. Típicamente, se forma un cordón añadiendo material adicional, aumentando así el peso del conducto. También se puede añadir aislamiento al interior y/o el exterior del conducto.

El proceso de fabricación de tales conductos termoestables reforzados es complicado, lento y caro. La herramienta rotativa utilizada para moldear el mandril de yeso está especialmente dimensionada y conformada para crear un conducto de dimensiones específicas, de modo que hay que producir y mantener numerosas herramientas para fabricar diferentes conductos. El mandril de yeso se forma y destruye durante la fabricación de un conducto, requiriendo tiempo para curar y dando lugar a que el yeso deba ser quitado o destruido típicamente como desperdicio. Además, las capas preimpregnadas cambian de forma mientras se curan y consolidan y por lo tanto se deben cortar típicamente después de curar para lograr las dimensiones deseadas. Las plantillas requeridas para cortar y para colocar las posiciones apropiadas de características como agujeros y espigas también se usan típicamente solamente para un conducto de dimensiones particulares, de modo que se precisan numerosas plantillas si se han de formar conductos diferentes. De forma análoga a las herramientas rotativas utilizadas para formar los mandriles, las plantillas requieren tiempo y gasto para fabricación, almacenamiento y mantenimiento.

Además, los conductos formados a partir de epoxies termoestables comunes no funcionan bien en algunas pruebas de inflamabilidad, humo y toxicidad, y el uso de tal materiales puede ser inaceptable si los requisitos de rendimiento son estrictos. Por ejemplo, los cambios de las leyes medioambientales o los cambios propuestos de los requisitos de rendimiento impuestos por la Administración de Aviación Federal evitarían el uso de conductos formados de algunos compuestos termoestables en algunas aplicaciones de sistemas de control ambiental en aviones.

Una alternativa propuesta a los materiales compuestos termoestables son los compuestos termoplásticos. Los compuestos termoplásticos son plásticamente deformables cuando se calientan por encima de una temperatura de transición vítrea. En lugar de colocar capas de material compuesto no curado en un mandril, una hoja de material compuesto termoplástico puede ser fabricada y posteriormente calentada y formada en una forma deseada. Así, se puede formar una pieza de un compuesto termoplástico sin usar un mandril de yeso desechable y una herramienta especial para formar el mandril.

La formación de algunas formas de partes, tales como conductos, de materiales compuestos termoplásticos requiere la formación de juntas. Los métodos para unir elementos formados de compuestos termoplásticos son conocidos en la técnica, pero ninguno de los métodos conocidos es ideal. En general, cada método de unir elementos compuestos termoplásticos incluye calentar los elementos a una temperatura superior a la temperatura de transición vítrea y sujetar los elementos conjuntamente. Un método de proporcionar calor a los elementos es generar rozamiento entre los elementos, por ejemplo, por alternación, vibración ultrasónica, o agitando por rozamiento los elementos. Indeseablemente, los compuestos que contienen refuerzos de fibra, fibras especialmente largas o continuas, pueden ser dañados por estos métodos de calentamiento por rozamiento. A menudo hay que localizar herramientas y elementos de refuerzo para soportar los elementos, y los elementos grandes pueden ser difíciles de alternar. Además, los métodos ultrasónicos requieren típicamente preparaciones superficiales, y la agitación por rozamiento es típicamente lenta.

Alternativamente, se puede aplicar calor por conducción o convección, por ejemplo, por unión de chapa caliente, unión por gas caliente, unión por extrusión, o unión por resistencia. En la unión de chapa caliente, se calienta una chapa e introduce en una interface de los elementos. La chapa se saca posteriormente y los elementos se empujan uniéndolos. La unión de chapa caliente requiere generalmente un utillaje simple, pero es lenta y no es práctica para uso con formas complejas. Además, la chapa caliente puede introducir contaminación en la interface de los elementos u oxidar los materiales compuestos, debilitando por ello la junta. La unión por gas caliente es similar a soldadura convencional de metales. Un operador inserta una varilla de relleno, formada típicamente del material compuesto, en la interface y dirige una corriente de gas caliente para calentar los elementos y la varilla. El gas plastifica los elementos y la varilla, que proporciona material adicional a la interface. Igualmente, la unión por extrusión se realiza...

Reivindicaciones:

1. Un aparato (10) para unir por consolidación una preforma termoplástica (90) para formar un conducto (70) que tiene una junta de consolidación longitudinal y define un paso, incluyendo el aparato:

una primera estructura de soporte (12) que se extiende longitudinalmente y define al menos parcialmente una cavidad (11) capaz de soportar la preforma (90) en una configuración preformada que corresponde a una configuración deseada del conducto (70);

una segunda estructura de soporte (40) que se extiende longitudinalmente en la cavidad (11) definida por dicha primera estructura de soporte (12) de tal manera que la preforma (90) se pueda soportar entre dichas estructuras de soporte primera y segunda; y

un conjunto calentador (56) configurado para calentar una interface (96) de la preforma (90) por encima de una temperatura de transición vítrea, caracterizado porque al menos uno de dicha primera estructura de soporte (12), dicha segunda estructura de soporte (40) y el conjunto calentador (56) es elastomérico con el fin de conformarse a la interface (96) de la preforma (90), y

donde al menos una de dichas estructuras de soporte primera y segunda está configurada para ajustar radialmente y empujar la preforma contra la opuesta de dichas estructuras de soporte primera y segunda mientras la preforma (90) se soporta en la configuración preformada correspondiente a la configuración deseada del conducto (70) donde dicha segunda estructura de soporte (40) incluye una vejiga inflable conectada a dicho elemento rígido, estando configurada dicha vejiga para recibir un fluido para inflar dicha vejiga y expandir dicha vejiga radialmente hacia fuera hacia dicha primera estructura de soporte (12) para empujar la preforma (90) contra dicha primera estructura de soporte (12).

2. Un aparato (10) para unir por consolidación una preforma termoplástica (90) según la reivindicación 1, donde dicha segunda estructura de soporte (40) incluye un elemento rígido alargado que tiene una superficie exterior correspondiente a la configuración deseada del conducto (70) y dicha primera estructura de soporte (12) está adaptada para ajustar desde una primera posición hacia dicha segunda estructura de soporte (40) a una segunda posición y por ello configurar la preforma (90) a la configuración deseada del conducto (70).

3. Un aparato (10) para unir por consolidación una preforma termoplástica (90) según la reivindicación 2, donde dicha primera estructura de soporte (12) incluye una pluralidad de vástagos (116) que se extienden longitudinalmente y ajustables radialmente con relación a dicha segunda estructura de soporte (40), de tal manera que dichos vástagos (116) puedan ser ajustados radialmente hacia dentro hacia dicho elemento alargado para configurar la preforma a la configuración deseada.

4. Un aparato (10) para unir por consolidación una preforma termoplástica (90) según la reivindicación 1, 2 o 3, donde dicho conjunto calentador (56) incluye un soporte elastomérico y un calentador soportado por dicho soporte elastomérico de tal manera que dicho conjunto calentador (56) pueda ser empujado contra la interface de la preforma (90) para calentar la interface a una temperatura superior a la temperatura de transición vítrea de la preforma.

5. Un aparato (10) para unir por consolidación una preforma termoplástica (90) según cualquiera de las reivindicaciones 1-4, incluyendo además un yunque correspondiente a la forma deseada de una porción de dicho conducto y colocado en relación opuesta a dicha vejiga de tal manera que dicha vejiga sea capaz de empujar la preforma (90) contra dicho yunque.

6. Un aparato (10) para unir por consolidación una preforma termoplástica (90) según cualquiera de las reivindicaciones 1-5, donde dicha segunda estructura de soporte (40) incluye dicho dispositivo elastomérico que está configurado para recibir un fluido para inflar dicho dispositivo elastomérico con el fin de llenar dicha cavidad y ejercer una presión radialmente hacia fuera en la preforma (90).

7. Un método de formar un conducto laminado termoplástico (70), incluyendo el método:

configurar una preforma termoplástica laminada (90) generalmente a una forma deseada del conducto que se extiende longitudinalmente y define un paso, de tal manera que un primer borde longitudinal de la preforma (90) solape al menos parcialmente un segundo borde longitudinal de la preforma (90) para definir una interface (96) entre superficies primera y segunda de la preforma (90);

empujar las superficies primera y segunda de la interface (96) conjuntamente;

calentar la interface (96) simultáneamente con dicho paso de empuje de tal manera que la interface (96) se consolide para formar una junta donde dicho paso de empuje incluye llenar una vejiga con fluido de modo que la vejiga llene una cavidad de una estructura de soporte exterior y empuje la preforma (90) radialmente contra la estructura de soporte exterior.

8. Un método de formar un conducto laminado termoplástico (70) según la reivindicación 7, incluyendo además formar la preforma termoplástica laminada (90) impregnando un material de refuerzo con un termoplástico.

9. Un método de formar un conducto laminado termoplástico (70) según la reivindicación 8, donde dicho paso de formación incluye impregnar el material de refuerzo incluyendo al menos uno del grupo que consta de una aramida, carbono y vidrio, incluyendo el termoplástico al menos uno del grupo que consta de polieterimida y sulfuro de polifenol.

10. Un método de formar un conducto laminado termoplástico (70) según la reivindicación 7, 8 o 9, donde dicho paso de configuración incluye empujar una estructura de soporte radialmente hacia dentro para curvar la preforma (90) alrededor de un eje longitudinal.

11. Un método de formar un conducto laminado termoplástico (70) según cualquiera de las reivindicaciones 7-10, donde dicho paso de configuración incluye ajustar una pluralidad de vástagos que se extienden longitudinalmente (116) radialmente hacia dentro para curvar la preforma alrededor de un elemento longitudinal.

12. Un método de formar un conducto laminado termoplástico (70) según cualquiera de las reivindicaciones 7-11, donde dicho paso de empuje incluye inflar una vejiga con fluido, colocándose la vejiga entre una viga que se extiende longitudinalmente a través del paso de la preforma y la preforma, de tal manera que la vejiga empuje la preforma radialmente hacia fuera y contra una estructura de soporte exterior.

13. Un método de formar un conducto laminado termoplástico (70) según cualquiera de las reivindicaciones 7-12, donde dicho paso de calentamiento incluye energizar eléctricamente al menos un calentador resistivo (56) para generar calor y conducir calor desde el al menos único calentador a la preforma (90).

14. Un método de formar un conducto laminado termoplástico (70) según cualquiera de las reivindicaciones 7-13, donde dicho paso de calentamiento incluye energizar un primer calentador colocado en el paso de la preforma (90) y un segundo calentador colocado fuera de la preforma.

15. Un método de formar un conducto laminado termoplástico (70) según cualquiera de las reivindicaciones 7-14, donde dicho paso de calentamiento incluye calentar la interface (96) por encima de una temperatura de transición vítrea de la preforma (90).

16. Un método de formar un conducto laminado termoplástico (70) según cualquiera de las reivindicaciones 7-15, incluyendo además, después de dicho paso de calentamiento, enfriar la junta a una temperatura inferior a la temperatura de transición vítrea de la preforma mientras se empujan las superficies primera y segunda de la interface conjuntamente.

17. Un método de formar un conducto laminado termoplástico (70) según cualquiera de las reivindicaciones 7-16, donde dicho paso de enfriamiento incluye circular fluido a través de un colector en comunicación térmica con la interface de la preforma (90).

Patentes similares o relacionadas:

Método de formación de un tubo a partir de una lámina de interposición termoplástica, del 27 de Marzo de 2019, de THE BOEING COMPANY: Método de formación de un tubo , que comprende las etapas de: empujar una lámina de interposición termoplástica sustancialmente plana formada a partir de […]

Procedimiento de fabricación de tubos por soldadura, del 21 de Diciembre de 2016, de AISAPACK HOLDING SA: Procedimiento de fabricación de cuerpos tubulares flexibles en material plástico por soldadura de una banda, que comprende las siguientes etapas: - conformado […]

Método para proveer un contenedor para productos líquidos y similares con eliminación de residuos simplificada, del 15 de Abril de 2015, de Poli-Box Italiana S.R.L: Un método para proveer un contenedor para productos líquidos y similares con eliminación de residuos simplificada que consiste en: proveer un tampón con una forma […]

METODO Y DISPOSITIVO PARA PRODUCIR TUBOS ENVOLVENTES PARA UN HAZ DE FIBRAS HUECAS., del 1 de Abril de 2002, de NISSHO CORPORATION: UN TUBO DE ENVOLVER PARA UN ROLLO DE FIBRAS HUECAS CONSTA DE UNA LAMINA DE PLASTICO SOLDADA EN SUS BORDES OPUESTOS POR ULTRASONIDO Y NO TIENE […]

METODO Y APARATO PARA FORMAR UN MIEMBRO CILINDRICO., del 1 de Enero de 1997, de BRIDGESTONE CORPORATION: SE PRESENTA UN METODO PARA FORMAR UN MIEMBRO CILINDRICO QUE INCLUYE LOS PASOS DE: SUJETAR UNA VARILLA AUXILIAR QUE TENGA LA FORMA DE UN PRISMA SUBSTANCIALMENTE […]

FABRICACION DE UN ARTICULO TUBULAR REFORZADO., del 16 de Abril de 1990, de HOLROYD ASSOCIATES LIMITED: FABRICACION DE UN ARTICULO TUBULAR REFORZADO. UN METODO PARA LA FABRICACION DE UN ARTICULO TUBULAR REFORZADO IMPLICA LA FORMACION EN UN PRIMER PUESTO DE […]

FABRICACION DE UN ARTICULO TUBULAR., del 16 de Abril de 1990, de HOLROYD ASSOCIATES LIMITED: FABRICACION DE UN ARTICULO TUBULAR. UN METODO DE FABRICACION DE UN ARTICULO TUBULAR COMO POR EJEMPLO UN COMPONENTE QUE HA DE RECIBIR LA FORMA DE UNA CUBIERTA […]

TUBO CON SECCION OVAL, SU PROCEDIMIENTO DE FABRICACION Y DISPOSITIVO PARA SU UTILIZACION, del 13 de Noviembre de 2009, de AISAPACK HOLDING SA: Embalaje flexible de forma esencialmente tubular y destinado a contener un producto semilíquido o pastoso que sale bajo la presión de los dedos, comprendiendo dicho embalaje […]

TUBO CON SECCION OVAL, SU PROCEDIMIENTO DE FABRICACION Y DISPOSITIVO PARA SU UTILIZACION, del 13 de Noviembre de 2009, de AISAPACK HOLDING SA: Embalaje flexible de forma esencialmente tubular y destinado a contener un producto semilíquido o pastoso que sale bajo la presión de los dedos, comprendiendo dicho embalaje […]