PROCESO DE POLIMERIZACION CON DISEÑO DE REACTOR OPTIMIZADO.

Un proceso de polimerización que comprende: (a) introducir un medio de reacción en un reactor de polimerización que comprende una pluralidad de bandejas inclinadas unidireccionales verticalmente separadas y una pluralidad de bandejas inclinadas bidireccionales verticalmente separadas;

(b) hacer que dicho medio de reacción fluya hacia abajo en dicho reactor de polimerización sobre dichas bandejas verticalmente separadas, en el que el espesor medio de dicho medio de reacción que fluye en dichas bandejas verticalmente separadas se mantiene en 2,5 pulgadas (6,35 centímetros) o más; y (c) retirar dicho medio de reacción de dicho reactor de polimerización, en el que el grado de polimerización (DP) de dicho medio de reacción retirado de dicho reactor de polimerización es por lo menos el 25 por ciento mayor que el DP de dicho medio de reacción introducido en dicho reactor de polimerización

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08010705.

Solicitante: EASTMAN CHEMICAL COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH EASTMAN ROAD,KINGSPORT TN 37660.

Inventor/es: WINDES, LARRY, CATES, YOUNT, THOMAS, LLOYD, DEBRUIN,BRUCE,ROGER.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Octubre de 2006.

Fecha Concesión Europea: 30 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B01J19/00D2

- B01J19/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- B01J19/24F

- B01J19/32 B01J 19/00 […] › Elementos de relleno en forma de rejilla o de elementos compuestos de varias piezas para formar una unidad o un módulo en el aparato de transferencia de calor o de materia.

- C08G63/78A

Clasificación PCT:

- B01D3/24 B01 […] › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 3/00 Destilación o procedimiento de cambio similares en los que los líquidos están en contacto con medios gaseosos, p. ej. extracción. › con bandejas inclinadas o con elementos montados en gradas.

- B01J19/00 B01J […] › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B01J19/24 B01J 19/00 […] › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- C08G63/78 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 63/00 Compuestos macromoleculares obtenidos por reacciones que forman un enlace éster carboxílico en la cadena principal de la macromolécula (poliesteramidas C08G 69/44; poliesterimidas C08G 73/16). › Procedimientos de preparación.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Proceso de polimerización con diseño de reactor optimizado.

Referencia cruzada con solicitudes relacionadas

Esta solicitud es una solicitud divisional de la Patente Europea EP 06844208.6 (WO2008/060267), cuya descripción se incorpora aquí para referencia en su totalidad.

Campo de la invención

La presente invención se refiere en general a un reactor para procesar un medio de reacción que tiene una viscosidad que aumenta a medida que el medio fluye a través del reactor. En otro aspecto, la presente invención se refiere a un reactor de polimerización que tiene una pluralidad de bandejas internas verticalmente separadas sobre las cuales fluye un medio de reacción de polimerización al tiempo que aumenta el grado de polimerización del medio de reacción.

Antecedentes de la invención

En ciertos esquemas de procesamiento químico resulta deseable que las reacciones químicas tengan lugar en un medio de reacción que fluya en uno o más láminas relativamente delgadas. En tal esquema de procesamiento, la reacción avanza durante un extenso periodo de tiempo en vez que las láminas del medio de reacción están expuestas a las condiciones de reacción requeridas. Este tipo de proceso es particularmente ventajoso allí donde la reacción química produce un subproducto de reacción gaseoso y es deseable que tal subproducto se desacople rápida y completamente del medio de reacción. Por ejemplo, si la reacción química que produce el subproducto gaseoso es reversible, un fallo al desacoplar adecuadamente el subproducto podría contrarrestar la reacción deseada. Cuando el medio de reacción fluye en una o más láminas relativamente delgadas, el subproducto de reacción gaseoso puede escapar rápidamente del medio de reacción. Además, cuando el medio de reacción fluye en una o más láminas relativamente delgadas, la baja presión hidrostática sobre la porción inferior del medio de reacción minimiza la supresión de ebullición que puede presentarse cuando se ejecutan reacciones usando medios de reacción relativamente profundos.

Aunque la realización de reacciones químicas en láminas relativamente delgadas de un medio de reacción tiene una serie de ventajas, este tipo de proceso también presenta una serie de desafíos. Por ejemplo, debido a que las láminas delgadas del medio de reacción requieren grandes cantidades de área superficial sobre la cual fluir, pueden ser necesarios reactores muy grandes y/o numerosos para producir cantidades comerciales del producto de reacción. Además, en muchos procesos que emplean láminas delgadas de medio de reacción, la viscosidad del medio de reacción cambia a medida que avanza la reacción. De este modo, la viscosidad del producto final puede ser mucho mayor o mucho menor que la viscosidad del medio de reacción inicial. Esta viscosidad cambiante del medio de reacción presenta una serie de desafíos de diseño debido a que pueden resultar indeseables variaciones significativas del caudal y/o profundidad del medio de reacción.

Un ejemplo de un proceso comercial común en donde es deseable realizar un reacción química en uno o más láminas relativamente delgadas es en la etapa de "acabado" de la producción de tereftalato de polietileno (PET). Durante la etapa de acabado de PET la policondensación hace que el grado de polimerización del medio de reacción aumente significativamente y también produce glicol etilenglicol, acetaldeihido y agua como subproductos de reacción. Típicamente, el grado de polimerización del medio de reacción introducido dentro del reactor/zona de acabado es de 20-60, mientras que el grado de polimerización del medio de reacción/producto que sale de la reacción de acabado es de 80-200. Este aumento del grado de polimerización del medio de reacción durante el acabado hace que la viscosidad del medio de reacción aumente significativamente. Además, dado que la reacción de policondensación asociada con el acabado de PET es reversible, es deseable desacoplar el subproducto de reacción de etilenglicol del medio de reacción tan rápida y completamente como sea posible.

Por tanto, existe una necesidad de un reactor más eficiente y económico que facilite el procesamiento de grandes cantidades de un medio de reacción en láminas relativamente delgadas durante extensos períodos de tiempo. Además, existe una necesidad de un reactor de acabado de PET más eficiente y efectivo que facilite la policondensación de grandes cantidades de un medio de reacción que fluye en láminas delgadas relativamente uniformes a través del reactor de acabado, al tiempo que proporcione un tiempo de residencia adecuada para lograr el grado requerido de polimerización.

Sumario de la invención

Según una realización de la presente invención, se proporciona un reactor que comprende una pluralidad de bandejas inclinadas unidireccionales verticalmente separadas y una pluralidad de bandejas inclinadas bidireccionales verticalmente separadas, en donde la inclinación de las bandejas unidireccionales aumenta en sentido descendente.

Según otra realización de la presente invención, se provee un reactor para procesar un medio de reacción. El reactor comprende una pluralidad de bandejas inclinadas verticalmente separadas. Al menos algunas de las bandejas incluyen un vertedero que se extiende ascendentemente sobre el cual, al menos, una parte o porción del medio de reacción fluye para pasar a la próxima bandeja situada inmediatamente allí debajo.

Según todavía otra realización de la presente invención, se provee un proceso de polimerización que comprende: (a) introducir un medio de reacción dentro de un reactor de polimerización que comprende una pluralidad de bandejas inclinadas verticalmente separadas; (b) hacer que el medio de reacción fluya hacia abajo en el reactor sobre las bandejas verticalmente separadas, en el que el espesor medio del medio de reacción que fluye en las bandejas verticalmente separadas se mantiene entre alrededor de 2,5 pulgadas o más; y (c) retirar el medio de reacción del reactor de polimerización, en el que el grado de polimerización del medio de reacción retirado del reactor de polimerización es por lo menos aproximadamente el 25 por ciento mayor que el grado de polimerización del medio de reacción introducido en el reactor de polimerización.

Según otra realización todavía de la presente invención, se proporciona un procesamiento que comprende: (a) introducir un medio de reacción dentro de una sección superior de un reactor que comprende una pluralidad de bandejas inclinadas unidireccionales y una pluralidad de bandejas inclinadas bidireccionales; (b) hacer que el medio de reacción fluya hacia abajo en el reactor sobre las bandejas unidireccionales y bidireccionales; y (c) retirar el medio de reacción de una sección inferior del reactor.

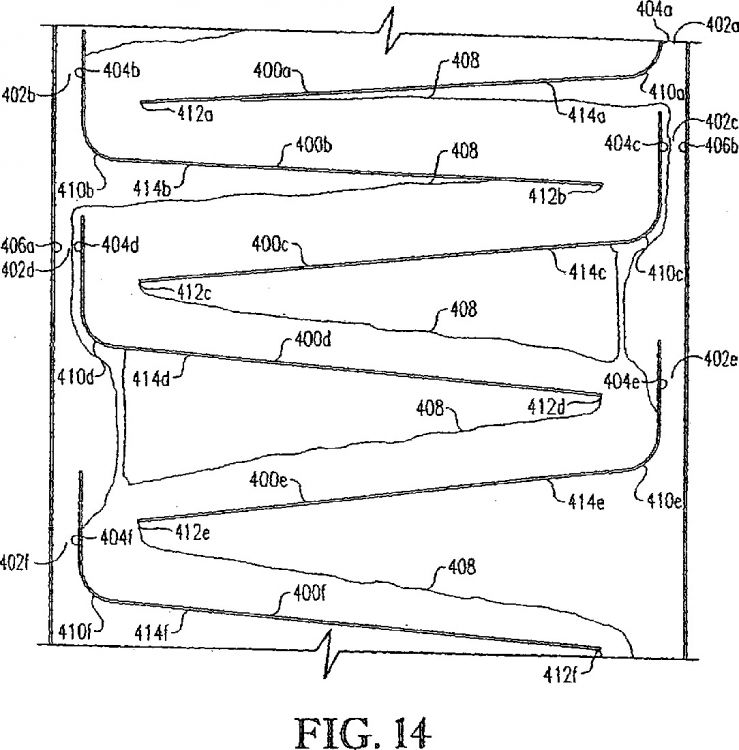

Breve descripción de las figuras de los dibujos

La figura 1 es una vista frontal en sección de un reactor para procesar un medio de reacción que fluye a su través en sentido descendente, ilustrando particularmente que el reactor incluye dos cajas de bandejas, cada una de las cuales aloja una pluralidad de bandejas internas inclinadas verticalmente separadas sobre las cuales fluye el medio de reacción a medida que atraviesa el reactor en sentido descendente.

La figura 2a es una vista desde arriba en sección del reactor tomada a lo largo de la línea 2a-2a de la figura 1, ilustrando particularmente la dirección en sentido longitudinal del flujo del medio de reacción sobre la bandeja unidireccional superior.

La figura 2b es una vista desde arriba en sección del reactor tomada a lo largo de la línea 2b-2b de la figura 1, ilustrando particularmente la dirección en sentido longitudinal del flujo del medio de reacción sobre la bandeja unidireccional situada justo por debajo de la bandeja mostrada en la figura 2a.

La figura 3a es una vista desde arriba en sección del reactor tomada a lo largo de la línea 3a-3a de la figura 1, ilustrando particularmente la dirección en el sentido de la anchura del flujo del medio de reacción sobre una bandeja unidireccional situada justo por debajo de las bandejas longitudinales ilustradas en las figuras 2a y 2b.

La figura 3b es una vista desde arriba en sección del reactor tomada a lo largo de la línea 3b-3b de la figura 1, ilustrando particularmente la dirección en el sentido de la anchura del flujo del medio de reacción sobre la bandeja unidireccional situada justo por debajo de la bandeja mostrada en la figura 3a.

La figura 4a es una vista desde arriba en sección del reactor tomada a lo largo...

Reivindicaciones:

1. Un proceso de polimerización que comprende: (a) introducir un medio de reacción en un reactor de polimerización que comprende una pluralidad de bandejas inclinadas unidireccionales verticalmente separadas y una pluralidad de bandejas inclinadas bidireccionales verticalmente separadas; (b) hacer que dicho medio de reacción fluya hacia abajo en dicho reactor de polimerización sobre dichas bandejas verticalmente separadas, en el que el espesor medio de dicho medio de reacción que fluye en dichas bandejas verticalmente separadas se mantiene en 2,5 pulgadas (6,35 centímetros) o más; y (c) retirar dicho medio de reacción de dicho reactor de polimerización, en el que el grado de polimerización (DP) de dicho medio de reacción retirado de dicho reactor de polimerización es por lo menos el 25 por ciento mayor que el DP de dicho medio de reacción introducido en dicho reactor de polimerización.

2. El proceso de polimerización de la reivindicación 1, en el que espesor medio de dicho medio de reacción que fluye en las bandejas verticalmente separadas se mantiene en el rango de 3 a 12 pulgadas (7,62 cm a 30,5 cm).

3. El proceso de polimerización de la reivindicación 1, en el que el DP de dicho medio de reacción introducido en dicho reactor de polimerización está en el rango de 20 a 75.

4. El proceso de polimerización de la reivindicación 1, en el que el dicho medio de reacción retirado de dicho reactor de polimerización comprende tereftalato de polietileno (PET).

5. El proceso de polimerización de la reivindicación 1, en el que dicho medio de reacción se mantiene a una temperatura en el rango de 250ºC a 325ºC y a una presión en el rango de 0,1 torr a 4 torr (13,3 Pa a 533 Pa) en dicho reactor de polimerización.

6. El proceso de polimerización de la reivindicación 1, en el que por lo menos algunas de dichas bandejas incluyen un vertedero que se extiende ascendentemente sobre el cual, al menos, una porción de dicho medio de reacción fluye para pasar a la próxima bandeja situada inmediatamente allí debajo.

7. El proceso de polimerización de la reivindicación 6, en el que dicho vertedero tiene una altura de por lo menos 2,5 pulgadas (6,35 cm).

8. El proceso de polimerización de la reivindicación 6, en el que por lo menos el 10 por ciento de todas las bandejas dichas están provistos con dicho vertedero.

9. El proceso de polimerización de la reivindicación 1, en el que las adyacentes de dichas bandejas unidireccionales se inclinan en direcciones opuestas.

10. El proceso de polimerización de la reivindicación 1, en el que la inclinación de dichas bandejas unidireccionales aumenta descendentemente.

11. El proceso de polimerización de la reivindicación 1, en el que dichas bandejas bidireccionales incluyen bandejas con techos y depresiones que se alternan, en el que dichas bandejas con techos incluyen un par de miembros de techos divergentes descendentemente, en el que dichas bandejas con depresiones incluyen un par de miembros de depresiones convergentes descendentemente.

12. El proceso de polimerización de la reivindicación 11, en el que la inclinación de dichas bandejas bidireccionales se incrementa descendentemente.

13. El proceso de polimerización de la reivindicación 1, en el que dichas bandejas bidireccionales están situadas debajo de dichas bandejas unidireccionales.

14. El proceso de polimerización de la reivindicación 1, en el que dicho reactor incluye al menos 5 de las bandejas unidireccionales dichas y por los menos 5 de las bandejas bidireccionales dichas.

15. El proceso de polimerización de la reivindicación 1, en el que dicho proceso comprende además hacer que, al menos, una porción de dicho medio de reacción fluya simultáneamente sobre dos extremos generalmente opuestos de, al menos, una de dichas bandejas unidireccionales.

16. El proceso de polimerización de la reivindicación 15, en el que dichos extremos generalmente opuestos de dichas bandejas unidireccionales están situados a diferente altura.

Patentes similares o relacionadas:

Proceso de alcoxilación que usa reactor tubular, del 15 de Julio de 2020, de Dow Global Technologies LLC: Un proceso para la fabricación de un poliéter por medio de polimerización de al menos un óxido de alquileno en un reactor tubular que tiene un extremo de entrada y un extremo […]

Procedimiento de oligomerización de olefinas que usa un dispositivo de limpieza, del 15 de Julio de 2020, de IFP ENERGIES NOUVELLES: Procedimiento de oligomerización de etileno para producir alfa-olefinas que comprende: - una etapa de oligomerización de etileno en una sección de reacción […]

Configuraciones y procedimientos para el enriquecimiento avanzado de oxígeno para la recuperación del azufre, del 13 de Mayo de 2020, de FLUOR TECHNOLOGIES CORPORATION: Planta de procesamiento de gas, que comprende: un sistema de reactor Claus que tiene una fase térmica que comprende un incinerador y un horno de reacción, una fase […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

Método y sistema de producción automática de partículas de tres tanques, del 1 de Abril de 2020, de Bai, Hongmei: Un método de producción automática de partículas de tres tanques, que comprende: alimentar material a tratar en un tanque de calentamiento en lotes; calentar […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Sistema de reactor con calefacción optimizada y separación de fases, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento de policondensación para producir tereftalato de polietileno que comprende: (a) calentar un medio de reacción inicial que fluye hacia arriba a través […]

Procedimiento y aparato para la producción de nanotubos de carbono, del 11 de Marzo de 2020, de Q-Flo Limited: Un procedimiento de producción de nanotubos de carbono que comprende: (A) generar un flujo dirigido de plasma desde un gas de trabajo en un dispositivo […]