PROCEDIMIENTO E INSTALACION PARA LA FABRICACION DE BLOQUES DE PIEDRA CONGLOMERADA O MATERIAL CERAMICO.

Procedimiento para la fabricación de bloques de material conglomerado de piedra que comprende las etapas siguientes:

(a) preparar por lo menos una mezcla bajo condiciones atmosféricas, comprendiendo la mezcla una piedra granulada, material cerámico o similar a la piedra de un tamaño de partícula seleccionado y un aglutinante endurecedor;

(b) incorporar dicha mezcla en una cinta transportadora (36);

(c) desairear dicha mezcla por medio de un vacío mientras se alimenta a modo de caída libre desde dicha cinta transportadora (36) en un encofrado (10) que presente unas dimensiones adecuadas;

(d) vibrocomprimir al vacío la mezcla contenida en dicho encofrado (10);

(e) endurecer el aglutinante de la mezcla,

en el que además la etapa (b), en la que dicha mezcla se deposita en una capa fina sobre la cinta transportadora (36), antes de ser alimentada al encofrado (10), tiene lugar en condiciones de vacío

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/062120.

Solicitante: TONCELLI,LUCA.

Nacionalidad solicitante: Italia.

Dirección: VIALE ASIAGO 34,36061 BASSANO DEL GRAPPA (VICE.

Inventor/es: TONCELLI,LUCA.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B28B7/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 7/00 Moldes; Machos; Mandriles (especialmente adaptados para la fabricación de objetos de forma tubular B28B 21/00). › para el tratamiento mediante gases o para la desgasificación, p. ej. para la desaireación.

- B29C67/24C2B

Clasificación PCT:

- B28B7/44 B28B 7/00 […] › para el tratamiento mediante gases o para la desgasificación, p. ej. para la desaireación.

- B29C67/24 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 67/00 Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00. › caracterizadas por la elección de material.

Fragmento de la descripción:

Procedimiento e instalación para la fabricación de bloques de piedra conglomerada o material cerámico.

Antecedentes de la invención

La presente invención se refiere a la fabricación de artículos en forma de bloques de material conglomerado y, más en particular, a un procedimiento y una instalación para la fabricación de artículos en forma de bloques que se puedan serrar de manera que formen losas.

Durante muchos años, se ha conocido una tecnología para la fabricación de bloques obtenidos a partir de una mezcla inicial formada por una piedra granulada (en particular mármol o granito) o material similar a la piedra, o material cerámico y un aglutinante orgánico (una resina endurecedora) o un aglutinante inorgánico (cementoso); de acuerdo con esta tecnología, la mezcla se carga en un encofrado de dimensiones adecuadas y experimenta una operación de vibrocompresión al vacío y, a continuación, pasa a una etapa de endurecimiento utilizando un procedimiento que depende específicamente de la naturaleza del aglutinante.

La patente italiana nº 1.181.570 (correspondiente a la patente US nº 4.698.010) describe un procedimiento y una instalación de este tipo y prevé que la etapa de mezclado de la mezcla inicial también se lleve a cabo en condiciones de vacío.

La patente italiana nº 1.242.777 (correspondiente a la patente alemana nº 4.140.021) a su vez describe un procedimiento y un aparato que funciona en condiciones de presión atmosférica, para la preparación de mezclas de agregados de piedra o de material cerámico, que implica en particular la combinación de por lo menos dos mezclas básicas que difieren entre sí en lo que respecta a la naturaleza del agregado contenido en dicha mezcla y/o el color con anterioridad a su alimentación al encofrado mencionado anteriormente para la etapa de vibrocompresión al vacío.

Específicamente, las dos o más mezclas se depositan en la forma de capas en puntos separados entre sí en un soporte cilíndrico giratorio; las mezclas, a medida que se depositan en el fondo del cilindro, forman capas que se superponen la una sobre la otra.

Preferentemente, funcionan aspas giratorias o palas fijas para asegurar la homogenización de las capas que se depositan sucesivamente, después de lo cual la mezcla final resultante se transfiere al encofrado mencionado anteriormente.

Toda esta tecnología está destinada a la fabricación de artículos en la forma de losas que son tan similares como resulte posible al material de piedra natural, este material, en el caso de granito y mármol, presenta diferentes colores y en particular un efecto de vetado. De hecho, al observar una losa de granito o mármol, especialmente una losa acabada y, por lo tanto, una losa lisa y pulida, se podrá observar que dicha losa presenta muy a menudo dos o más componentes con un color y tamaño diferentes.

Cuando se aplica la etapa posterior de vibrocompresión al vacío en la capa de mezcla depositada en el soporte o molde temporal, que es una capa que presenta un espesor reducido, tiene lugar la extracción del aire de la mezcla preparada en condiciones de presión atmosférica, de un modo que resulta muy satisfactorio gracias a la presencia de condiciones de vacío con anterioridad y durante la acción de presión y la vibración simultánea impartida a la masa de la mezcla.

El documento WO-A-00/43192 describe un aparato para la realización de losas de material de piedra con una estación que consiste en una sección de alimentación superior y una sección inferior con un encofrado vibratorio debajo de la sección superior. El encofrado consiste en una o más cámaras de moldeado verticales que presentan una parte inferior cerrada y están dispuestas verticalmente. La mezcla se alimenta mediante la sección superior y se desairea al mismo tiempo que se realiza el vacío en las cámaras de moldeado a través de sus extremos abiertos superiores.

También cabe mencionar la patente alemana DE-A-1 584 545 en la que la fabricación de baldosas implica la utilización de vacío durante la compresión del material cerámico.

Sin embargo, hasta el momento, en el caso de la fabricación de bloques de alta calidad y no porosos, con la tecnología disponible en la industria, en la práctica se han podido fabricar artículos compuestos de mezclas que sean sustancialmente monocromáticas.

Un problema específico que ha quedado sustancialmente sin resolver es el de la alimentación de la mezcla final al encofrado, de manera que se evite en lo posible la incorporación de aire en el interior de la masa de la mezcla con anterioridad al llenado de dicho encofrado y que, por lo tanto, presente unas dimensiones considerables.

De hecho, cuando se tienen que fabricar bloques con dimensiones de aproximadamente 3 x 1,5 x 1 metros, resulta prácticamente imposible retirar, con anterioridad a la etapa de vacío de vibrocompresión, el aire incorporado en la masa de la mezcla preparada y descargada a presión atmosférica, en detrimento de las características y propiedades de las láminas resultantes después del serrado del bloque acabado.

El documento DE-A-2 437 411 da a conocer una instalación para la fabricación de bloques según el preámbulo de la reivindicación 5, y se refiere a una técnica de moldeado de artículos realizados en hormigón con una densidad elevada y una permeabilidad baja debido a una razón agua/cemento relativamente baja (máx. 38%) y utiliza un aparato que comprende un cajón dosificador dispuesto con un molde subyacente en el interior de un especio que se puede cerrar de manera estanca. La mezcla se vierte, en primer lugar, bajo condiciones de presión atmosférica en dicho cajón, a continuación, cae a través de la parte inferior del cajón en el molde, mientras que se crea un vacío en dicho espacio.

Sumario de la invención

El objetivo principal de la presente invención es proporcionar un procedimiento y una instalación para la fabricación de bloques, en los que se reproduzcan las características estéticas y cromáticas de los materiales de piedra natural, tanto en términos de mezcla de inclusiones de distintos tamaños, como en términos de variación de colores y/o tonos de color, y en los que también se solucione el problema mencionado anteriormente de la incorporación de aire en el interior de la mezcla con anterioridad a que se deposite en el encofrado.

Este objetivo se alcanza con un procedimiento para la fabricación de bloques de piedra conglomerada o material cerámico obtenidos a partir de una mezcla que comprenda una piedra granulada, material cerámico o similar a la piedra de un tamaño de partícula seleccionado, y un aglutinante endurecedor, comprendiendo dicho procedimiento las etapas de la reivindicación 1 adjunta, incluyendo la desaireación de la mezcla final antes de que se deposite en el encofrado.

En la forma de realización preferida del procedimiento según la presente invención, dicho vacío de desaireación se lleva a cabo alimentando dicha mezcla final, en la condición en la que llega desde dicha etapa que implica la preparación bajo condiciones atmosféricas, en una cinta transportadora que realiza el desplazamiento y la descarga en una cámara de vacío.

La invención incluye además una instalación para la fabricación de bloques de material de piedra conglomerada, material cerámico o similar a la piedra con las características de la reivindicación 5 adjunta.

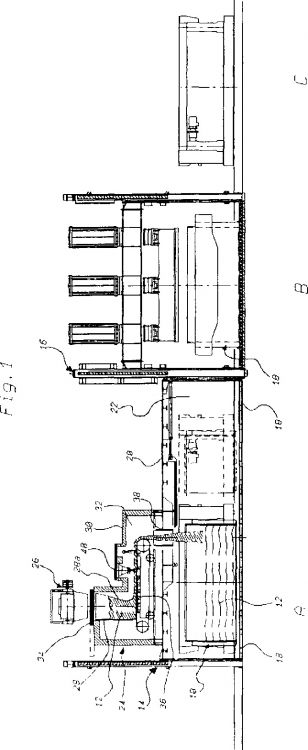

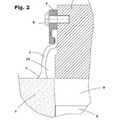

En la forma de realización preferida de la instalación según la presente invención, dicha sección de alimentación comprende un marco que delimita una cámara conectada a una fuente de vacío, una tolva con un eje sustancialmente vertical, a cuya entrada se suministra la mezcla final desde dicho soporte temporal, estando dicho transportador dispuesto en la parte opuesta a la abertura de descarga de dicha tolva.

En la forma de realización preferida de la presente invención, dicha tolva prevé paredes interiores conformadas, de manera que se favorezca la incorporación de la mezcla sobre la cinta transportadora.

Para mayor información acerca del conformado de esta tolva se hará referencia a la descripción y los dibujos de la solicitud de patente TV2004A000118 presentada el 20 de octubre de 2004 por el mismo solicitante (y correspondiente al documento WO-A-2006/045728).

Breve descripción de los dibujos

Las características y ventajas específicas de la presente invención se pondrán más claramente de manifiesto a partir de la descripción siguiente de una forma de realización...

Reivindicaciones:

1. Procedimiento para la fabricación de bloques de material conglomerado de piedra que comprende las etapas siguientes:

(a) preparar por lo menos una mezcla bajo condiciones atmosféricas, comprendiendo la mezcla una piedra granulada, material cerámico o similar a la piedra de un tamaño de partícula seleccionado y un aglutinante endurecedor;

(b) incorporar dicha mezcla en una cinta transportadora (36);

(c) desairear dicha mezcla por medio de un vacío mientras se alimenta a modo de caída libre desde dicha cinta transportadora (36) en un encofrado (10) que presente unas dimensiones adecuadas;

(d) vibrocomprimir al vacío la mezcla contenida en dicho encofrado (10);

(e) endurecer el aglutinante de la mezcla,

en el que además la etapa (b), en la que dicha mezcla se deposita en una capa fina sobre la cinta transportadora (36), antes de ser alimentada al encofrado (10), tiene lugar en condiciones de vacío.

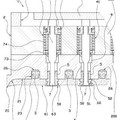

2. Procedimiento según la reivindicación 1, caracterizado porque la mezcla alimentada al encofrado (10) es una mezcla final obtenida a partir de dos o más mezclas iniciales que se preparan bajo condiciones atmosféricas y se incorporan de forma estratificada sobre dicha cinta transportadora (36).

3. Procedimiento según la reivindicación 1, caracterizado porque las condiciones de vacío en las que se llevan a cabo dichas etapas (b) y (c) corresponden a una presión residual de 20-50 mbar.

4. Procedimiento según la reivindicación 1, caracterizado porque se añaden aditivos en la superficie de dicha por lo menos una mezcla mientras la misma se deposita en condiciones de vacío en la cinta transportadora (36).

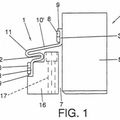

5. Instalación para la fabricación de bloques de piedra conglomerada, material cerámico o similar a piedra, del tipo que comprende una sección para la preparación y la alimentación de por lo menos una mezcla, obtenida mezclando en condiciones atmosféricas un material cerámico o de piedra granulada de un tamaño de partícula seleccionado y un aglutinante endurecedor en un encofrado que presente dimensiones adecuadas, una sección para la vibrocompresión al vacío de la mezcla contenida en dicho encofrado y una sección para el endurecimiento del aglutinante, caracterizada porque dicha sección de alimentación comprende una cinta transportadora (36) en la que se suministra y se desplaza dicha mezcla, estando montada dicha cinta transportadora (36) en el interior de una cámara que se mantiene bajo condiciones de vacío y se comunica con el encofrado (10) que se va a llenar mediante un tubo (38) para la descarga de la mezcla a modo de caída libre desde el extremo de dicha cinta transportadora.

6. Instalación según la reivindicación 5, caracterizada porque la mezcla alimentada al encofrado (10) es una mezcla final obtenida a partir de dos o más mezclas iniciales preparadas bajo condiciones atmosféricas y depositada en forma estratificada sobre dicha cinta transportadora (36).

7. Instalación según la reivindicación 5, caracterizada porque dicha sección de alimentación comprende un marco (30) que delimita una cámara (32) conectada a una fuente de vacío en la que está dispuesta una tolva (28) con un eje sustancialmente vertical y la cinta transportadora (36) que está dispuesta de manera opuesta a la abertura de descarga de dicha tolva.

8. Instalación según la reivindicación 5, caracterizada porque dicha tolva (28) presenta una pared interior conformada (28a) de manera que se favorezca la incorporación de la mezcla sobre la cinta transportadora (36).

9. Instalación según la reivindicación 5, caracterizada porque por lo menos un dispositivo de medición (40) para distribuir aditivos extras sobre la superficie de la mezcla depositada en la cinta transportadora (36) está montado por encima de dicha cinta transportadora.

Patentes similares o relacionadas:

Método para producir un objeto unido que comprende un material granular carbonatado moldeado por presión, del 2 de Octubre de 2019, de Carbstone Innovation NV: Un método para producir un objeto unido por moldeo por presión y carbonatación de un material granular carbonatable, caracterizado por que el […]

Prensa para vibrocompresión al vacío de losas o bloques o artículos de material aglomerado o cerámico, del 22 de Julio de 2015, de TONCELLI,LUCA: Prensa para vibrocompresión al vacío de losas o bloques o artículos de material aglomerado o cerámico, que comprende un pistón con […]

PUNZÓN PARA CERÁMICA, del 7 de Mayo de 2013, de INDUSTRIA COOPERADORA DEL AZULEJO, S.L.: Punzón para cerámica.

Comprende una matriz o cuerpo inferior , fijo, provisto de uno o más alvéolos de conformación de los bizcochos de las […]

PUNZÓN PARA CERÁMICA, del 7 de Mayo de 2013, de INDUSTRIA COOPERADORA DEL AZULEJO, S.L.: Punzón para cerámica.

Comprende una matriz o cuerpo inferior , fijo, provisto de uno o más alvéolos de conformación de los bizcochos de las […]

Molde isostático para formar badosas, del 8 de Agosto de 2012, de TA-RO PROGETTI S.N.C. DI TAGLIATI RODOLFO E C. (100.0%): Molde isostático apto para formar baldosas, que comprende un cuerpo metálico y una membrana elásticamente deformable (6, 6', 6'') que está agarrada […]

Molde isostático para formar badosas, del 8 de Agosto de 2012, de TA-RO PROGETTI S.N.C. DI TAGLIATI RODOLFO E C. (100.0%): Molde isostático apto para formar baldosas, que comprende un cuerpo metálico y una membrana elásticamente deformable (6, 6', 6'') que está agarrada […]

PROCEDIMIENTO PARA LA FABRICACION DE ARTICULOS EN FORMA DE BALDOSAS, del 31 de Enero de 2011, de TONCELLI,LUCA: Procedimiento para la fabricación de artículos eh forma de baldosas relacionado con la tecnología de compactación por medio del vacío por vibrocompresión para […]

MARCO PROTECTOR CONTRA POLVO EN MOLDES, del 1 de Noviembre de 2007, de MACER, S.L.: Marco protector contra polvo en moldes.#Incluye al menos un cuerpo laminar de material elástico a modo de fuelle compuesto por varios tramos […]

MARCO PROTECTOR CONTRA POLVO EN MOLDES, del 1 de Noviembre de 2007, de MACER, S.L.: Marco protector contra polvo en moldes.#Incluye al menos un cuerpo laminar de material elástico a modo de fuelle compuesto por varios tramos […]

DISPOSITIVO PARA ELIMINAR AIRE DE UN MATERIAL EN POLVO FLACCIDO EN UN CICLO DE MOLDEO POR PRESION PARA LA FABRICACION DE PRODUCTOS CERAMICOS., del 1 de Enero de 2007, de RONFLETTE S.A.: Dispositivo de moldeo por presión para productos cerámicos obtenidos a partir de material en polvo fláccido, en el cual el material es prensado entre […]

PROCEDIMIENTO E INSTALACIÓN PARA HACER INERTE UNA MEZCLA SUELTA QUE CONSISTE EN UNA RESINA ENDURECIBLE Y AGLOMERADOS, del 27 de Diciembre de 2011, de TONCELLI, DARIO: Procedimiento para hacer inerte una mezcla suelta de material residual de una instalación para la producción de un material aglomerado, comprendiendo dicha […]