Proceso para producir 1,3-propanodiol.

Un proceso para la recuperación de 1,3-propanodiol a partir de un caldo de fermentación que comprende 1,

3-propanodiol y que comprende las etapas consistentes en:

poner en contacto un caldo de fermentación que comprende agua, 1,3-propanodiol, y al menos un contaminante con al menos un disolvente de extracción para formar una primera mezcla, y

separar la primera mezcla en una primera fase y una segunda fase,

donde la primera fase comprende una mayoría del disolvente de extracción y al menos parte del 1,3-propanodiol que estaba presente en el caldo de fermentación, y la relación de peso en la primera fase de 1,3-propanodiol con respecto a cualquier contaminante presente es mayor que la relación de peso de 1,3-propanodiol con respecto al mismo contaminante en el caldo de fermentación antes de que el caldo de fermentación entre en contacto con el disolvente de extracción, y

donde la segunda fase comprende una mayoría del agua y al menos parte del contaminante del caldo de fermentación; y recuperar 1,3-propanodiol eliminando la primera fase de la segunda fase;

donde la primera fase eliminada comprende además al menos un poco de agua, y donde el proceso comprende además la etapa consistente en poner en contacto la primera fase eliminada con al menos un disolvente hidrófobo para formar una segunda mezcla,

separar la segunda mezcla en una tercera fase y una cuarta fase,

donde la tercera fase comprende a la vez la mayoría del disolvente de extracción y del disolvente hidrófobo de la segunda mezcla,

donde la cuarta fase comprende 1,3-propanodiol y la mayoría del agua de la primera fase, y

donde la relación de peso en la cuarta fase de 1,3-propanodiol con respecto a cualquier contaminante presente es mayor que la relación de peso de 1,3-propanodiol con respecto al mismo contaminante en el caldo de fermentación antes de que el caldo de fermentación entre en contacto con el disolvente de extracción.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11158110.

Solicitante: Tate & Lyle Ingredients Americas LLC.

Inventor/es: BAIADA,Anthony, BANIEL,AVRAHAM M, JANSEN,ROBERT P, VITTNER,ASHER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D11/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 11/00 Extracción por disolventes. › de soluciones.

- C02F1/26 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 1/00 Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad). › por extracción.

- C07C29/86 C […] › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 29/00 Preparación de compuestos que tienen grupos hidroxilo o grupos O-metal unidos a un átomo de carbono que no forma parte de un ciclo aromático de seis miembros. › por tratamiento líquido-líquido.

PDF original: ES-2505541_T3.pdf

Fragmento de la descripción:

Proceso para producir 1, 3-propanodiol.

Campo técnico

La presente invención se refiere en general a procesos para producir y recuperar 1, 3-propanodiol. Más en concreto, hace referencia a métodos que dependen de disolventes de extracción para la producción y la 5 recuperación de 1, 3-propanodiol.

Antecedentes de la técnica [0002] El 1, 3-propanodiol (PDO) purificado puede ser producido comercialmente mediante métodos conocidos en la técnica que pueden implicar fermentación, sustancias químicas y procesos de separación mecánicos. Por ejemplo, Malinowski describe la extracción de 1, 3-propanodiol de caldos de fermentación en Biotechnology 10 Techniques, 1999, 13: 127-130. Es posible producir 1, 3-propanodiol por fermentación, y la producción de esta manera requiere métodos de purificación del 1, 3-propanodiol que tienen como objetivo eliminar las impurezas producidas por la fermentación. Cuando se produce PDO por fermentación, el caldo puede contener un número de compuestos tales como glicerol y 1, 2, 4-butanotriol, que son muy similares al PDO en composición química y propiedades. La glucosa, un material que se puede utilizar para alimentar la fermentación, es un compuesto que 15 también presenta similitudes con el 1, 3-propanodiol y pueden quedar cantidades residuales de glucosa después de la fermentación. Una desventaja del proceso de fermentación empleando glucosa para producir 1, 3-propanodiol es que los azúcares como la glucosa producen color en procesos posteriores que implican calor, como la destilación y la evaporación. Preferentemente, la glucosa residual se separa del PDO para purificarlo. Es necesario llevar a cabo un proceso para separar el 1, 3-propanodiol de las impurezas aparte de los azúcares, lo 20 cual proporcionará una mayor pureza del PDO y puede eliminar o reducir la cantidad de destilación que emplea un gran consumo energético (es decir, un método común de purificar el PDO) requerida para producir el PDO purificado.

Descripción de la invención [0003] Algunas realizaciones de la presente invención están dirigidas a procesos para la recuperación de 1, 3-25 propanodiol de un caldo de fermentación. El caldo de fermentación comprende agua, 1, 3-propanodiol y al menos un contaminante. Preferentemente, el caldo de fermentación es concentrado y/o parcialmente purificado. En algunas realizaciones preferidas, el caldo de fermentación comprende aproximadamente entre un 5 % y un 85 % en peso de 1, 3-propanodiol y comprende además una cantidad superior a un 10 % aproximadamente en peso de agua y entre un 5 % y un 70 % aproximadamente en peso de uno o más de los contaminantes. En algunas 30 realizaciones, el caldo de fermentación comprende hasta un 90 % en peso de residuos secos. Preferentemente, el caldo de fermentación comprende aproximadamente entre un 20 % y un 80 % en peso de residuos secos. El al menos un contaminante presente en el caldo de fermentación es preferentemente un compuesto seleccionado del grupo consistente en ácidos orgánicos, sales orgánicas, sales inorgánicas, carbohidratos, alcoholes, proteínas, aminoácidos y compuestos hidroxilados de bajo peso molecular. Un compuesto hidroxilado de bajo 35 peso molecular se puede seleccionar del grupo consistente en glicerol, glucosa y butanotriol. Preferentemente, el caldo de fermentación tiene un pH comprendido entre 2 y 11 aproximadamente, más preferentemente comprendido entre 6 y 8 aproximadamente.

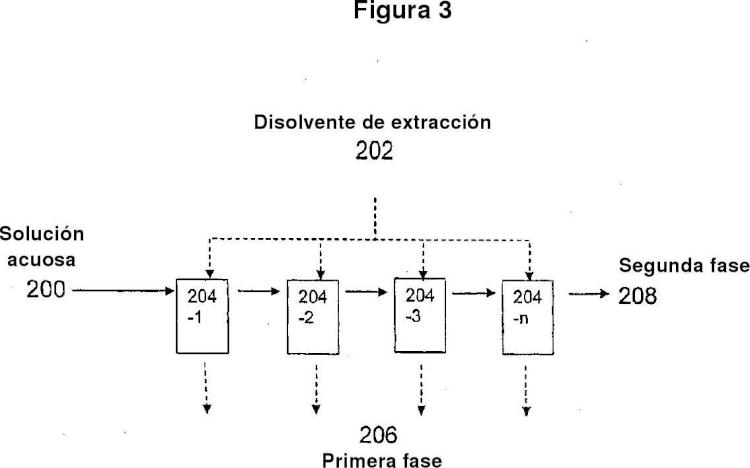

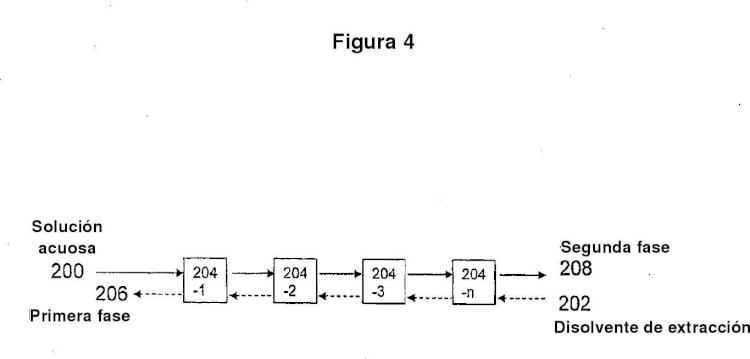

El caldo de fermentación se pone en contacto con al menos un disolvente de extracción para formar una mezcla. El contacto del disolvente de extracción y el caldo de fermentación puede llevarse a cabo a 40 contracorriente, en corriente cruzada o a contracorriente cruzada, tal y como se explica más adelante. El contacto puede llevarse a cabo utilizando más de una etapa, como se conoce en la técnica para poner en contacto dos líquidos. En algunas realizaciones, el disolvente de extracción es esencialmente anhidro (es decir, comprende menos de un 0, 5 % en peso aproximadamente de agua) y en otras está saturado de agua. Preferentemente, el al menos un disolvente de extracción se selecciona del grupo consistente en alcoholes, 45 cetonas, ésteres, ácidos, éteres o aceites vegetales con el parámetro hidrófobo logP (coeficiente de reparto) comprendido entre 0, 8 y 7, 7 aproximadamente (logP = [soluto]octanol/[soluto]agua) . En algunas realizaciones preferidas, el disolvente de extracción tiene un parámetro hidrófobo comprendido aproximadamente entre 0, 8 y 2, 9. (Biotechnology and Bioengineering, Vol. 30, pp. 81-87, julio 1987; Biotechnol. Prog., Vol. 7, No. 2.) En algunas realizaciones, el disolvente de extracción se selecciona del grupo consistente en (1) alcanoles tales 50 como pentanol, propan-1-ol, hexanol o alcohol oleico, (2) cetonas como 4-metilpentan-2-ona, (3) ésteres como acetato de isopropilo o fosfato de tributilo, (4) ácidos como el ácido oleico, (5) aceites como el aceite de soja o el aceite de ricino y (6) éteres. Preferentemente, el disolvente de extracción es hexanol o fosfato de tributilo. En algunas realizaciones, el disolvente de extracción tiene una relación atómica de carbono a oxígeno comprendida aproximadamente entre 2:1 y 18:1, más preferiblemente entre 2:1 y 10:1, siendo lo más preferible entre 3:1 y 6:1. 55

En ciertas realizaciones, se puede utilizar un potenciador de fase seleccionado entre hidrocarburos alifáticos y aromáticos además de los disolventes de extracción (como los mencionados anteriormente) para potenciar la fase de separación. Los potenciadores de fase preferidos son alcanos en el intervalo del hexano al decano (es decir, los que tienen de 6 a 9 átomos de carbono) .

La primera mezcla se separa en una primera fase y una segunda fase. La primera fase comprende una mayoría (es decir, más del 50 % aproximadamente) del disolvente de extracción y al menos parte del 1, 3-propanodiol que estaba presente en el caldo de fermentación. La relación de peso en la primera fase de 1, 3-propanodiol con respecto a cualquier contaminante presente es mayor que la relación de peso de 1, 3-propanodiol con respecto al mismo contaminante en el caldo de fermentación antes de que el caldo de 5 fermentación entre en contacto con el disolvente de extracción. De este modo, el 1, 3-propanodiol es más puro en la primera fase que el 1, 3-propanodiol en el caldo de fermentación. La segunda fase comprende una mayoría (es decir, más del 50 % en peso aproximadamente) del agua del caldo de fermentación y al menos parte del contaminante del caldo de fermentación. La separación se puede llevar a cabo utilizando los métodos conocidos en la técnica. En algunas realizaciones, la etapa en la que se ponen en contacto los líquidos y la separación de la 10 primera y la segunda fase se llevan a cabo en un mezclador-decantador. En determinadas realizaciones preferidas, la primera fase se separa de la segunda fase empleando una centrifugadora. El 1, 3-propanodiol purificado se recupera eliminando la primera fase de la segunda fase. Ciertas realizaciones de la presente invención se llevan a cabo preferiblemente a una temperatura comprendida entre 20º C y 90º C aproximadamente, más preferiblemente entre 25º C y 35º C aproximadamente, siendo lo más preferible a una temperatura de unos 15 30º C.

La primera fase eliminada comprende además al menos un poco de agua, además del 1, 3-propanodiol y del disolvente de extracción; y la primera fase eliminada se pone en contacto con un disolvente hidrófobo para formar una segunda mezcla. Preferentemente, la relación de peso de la primera fase eliminada con respecto al disolvente hidrófobo en la segunda mezcla está comprendida entre 4:1 y 1:4 aproximadamente, siendo más 20 preferible entre 2:1 y 1:2. Preferentemente, el disolvente hidrófobo se selecciona de entre disolventes con un logP (coeficiente de reparto) entre 3, 0 y 10 aproximadamente, preferiblemente entre 3, 5 y 5, 5. Preferentemente, el disolvente hidrófobo se selecciona de alcanos que tengan pesos moleculares en el intervalo del hexano al dodecano. La segunda mezcla se separa en una tercera fase y una cuarta fase. La tercera fase comprende la mayoría (es decir, más del 50 % en peso aproximadamente) del disolvente de extracción y del disolvente 25 hidrófobo de la segunda mezcla. La cuarta fase comprende 1, 3-propanodiol y la mayoría (es decir, más del 50 % en peso aproximadamente) del agua de la primera fase. La relación de peso en la cuarta fase del 1, 3-propanodiol con respecto a cualquier contaminante presente es mayor que la relación de peso del 1, 3-propanodiol con respecto al mismo contaminante en el caldo de fermentación antes de que el caldo de fermentación entre en contacto con el disolvente de extracción. De este modo, el 1, 3-propanodiol en la cuarta... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la recuperación de 1, 3-propanodiol a partir de un caldo de fermentación que comprende 1, 3-propanodiol y que comprende las etapas consistentes en:

poner en contacto un caldo de fermentación que comprende agua, 1, 3-propanodiol, y al menos un contaminante con al menos un disolvente de extracción para formar una primera mezcla, y 5

separar la primera mezcla en una primera fase y una segunda fase,

donde la primera fase comprende una mayoría del disolvente de extracción y al menos parte del 1, 3-propanodiol que estaba presente en el caldo de fermentación, y la relación de peso en la primera fase de 1, 3-propanodiol con respecto a cualquier contaminante presente es mayor que la relación de peso de 1, 3-propanodiol con respecto al mismo contaminante en el caldo de fermentación antes de que el caldo 10 de fermentación entre en contacto con el disolvente de extracción, y

donde la segunda fase comprende una mayoría del agua y al menos parte del contaminante del caldo de fermentación; y

recuperar 1, 3-propanodiol eliminando la primera fase de la segunda fase;

donde la primera fase eliminada comprende además al menos un poco de agua, y donde el proceso 15 comprende además la etapa consistente en poner en contacto la primera fase eliminada con al menos un disolvente hidrófobo para formar una segunda mezcla,

separar la segunda mezcla en una tercera fase y una cuarta fase,

donde la tercera fase comprende a la vez la mayoría del disolvente de extracción y del disolvente hidrófobo de la segunda mezcla, 20

donde la cuarta fase comprende 1, 3-propanodiol y la mayoría del agua de la primera fase, y

donde la relación de peso en la cuarta fase de 1, 3-propanodiol con respecto a cualquier contaminante presente es mayor que la relación de peso de 1, 3-propanodiol con respecto al mismo contaminante en el caldo de fermentación antes de que el caldo de fermentación entre en contacto con el disolvente de extracción. 25

2. Proceso de la reivindicación 1, que comprende además la etapa consistente en recuperar 1, 3-propanodiol eliminando la cuarta fase de la tercera fase.

3. Proceso de la reivindicación 1 o la reivindicación 2, donde la relación de peso de la primera fase eliminada con respecto al disolvente hidrófobo se sitúa aproximadamente entre 4:1 y 1:4.

4. Proceso de cualquiera de las reivindicaciones de la 1 a la 3, donde el disolvente hidrófobo se selecciona de 30 entre disolventes con logP (coeficiente de reparto) en el rango comprendido aproximadamente entre 3, 5 y 10.

5. Proceso de la reivindicación 4, donde el disolvente es un alcano que consta de 6 a 12 átomos de carbono.

6. Proceso de cualquier reivindicación anterior, donde el al menos un disolvente de extracción se selecciona del grupo consistente en alcanoles, cetonas, ésteres, ácidos, éteres o aceites vegetales.

7. Proceso de cualquier reivindicación anterior, donde el contaminante es un compuesto seleccionado del grupo 35 consistente en ácidos orgánicos, sales orgánicas, sales inorgánicas, carbohidratos, alcoholes, proteínas, aminoácidos y compuestos hidroxilados de bajo peso molecular, y mezclas de los mismos.

8. Proceso de la reivindicación 7, donde el compuesto hidroxilado de bajo peso molecular se selecciona del grupo consistente en glicerol, glucosa y butanotriol.

Patentes similares o relacionadas:

Procesos para la extracción del caucho de plantas que no son hevea, del 13 de Mayo de 2020, de BRIDGESTONE CORPORATION: Un proceso basado en disolvente orgánico para la retirada de caucho de plantas distintas de Hevea, que comprende: a. utilizar una suspensión acuosa […]

Producción de fosfatos amónicos, del 11 de Diciembre de 2019, de Easymining Sweden AB: Una disposición para la producción de fosfatos amónicos puros, que comprende: una sección de extracción , configurada para realizar una extracción líquido-líquido […]

Disposición de extracción para extracción con solventes, del 4 de Diciembre de 2019, de Outotec (Finland) Oy: Una disposición de extracción para extracción con solventes, en la que la disposición de extracción comprende al menos un módulo (1; 1a, […]

Síntesis de detergentes de glucósidos de calixareno anfífilos y uso de los mismos para extraer y estabilizar proteínas de membrana funcionales naturales, del 7 de Agosto de 2019, de Calixar: Compuesto de calixareno de acuerdo con la fórmula (I): **Fórmula** en la que: - R1 representa un grupo alquilo C lineal o ramificado; - R2 representa un átomo […]

Proceso continuo para la fabricación de un fertilizante de P/K granular neutro, del 7 de Agosto de 2019, de ROTEM AMFERT NEGEV LTD: Proceso continuo de fabricación de un fertilizante de fósforo/potasio (P/K) sólido que consiste esencialmente en K3H3(PO4)2 y agua en una cantidad […]

EQUIPO DE EXTRACCIÓN POR SOLVENTE, QUE PERMITE USO EFICIENTE DE LA ENERGÍA, A TRAVÉS DE LA REUTILIZACIÓN DE ÉL O LOS SOLVENTES, del 31 de Mayo de 2019, de SOCIEDAD DE INGENIERÍA AMBIENTAL LTDA: Un equipo de extracción por solvente, que permite uso eficiente de la energía, a través de la reutilización de él o los solventes, con una mayor penetración […]

Método de fabricación de un decantador de extracción de disolvente y decantador de extracción de disolvente, del 30 de Mayo de 2019, de Outotec (Finland) Oy: Un método de fabricación de un decantador de extracción de disolvente para ser utilizado en procesos de extracción de líquido-líquido hidrometalúrgicos para separar disoluciones […]

Método de fabricación de un decantador de extracción de disolvente y decantador de extracción de disolvente, del 30 de Mayo de 2019, de Outotec (Finland) Oy: Un método de fabricación de un decantador de extracción de disolvente para ser utilizado en procesos de extracción de líquido-líquido hidrometalúrgicos para separar disoluciones […]

Ácidos grasos ramificados como intercambiadores de cationes líquidos, del 29 de Abril de 2019, de EVONIK DEGUSSA GMBH: Procedimiento para separar un compuesto orgánico de una solución acuosa, que comprende las etapas a) proporcionar la solución acuosa que contiene […]