Procedimiento para la fabricación de bloques de hormigón o losas de hormigón.

Procedimiento para fabricar bloques de hormigón o losas de hormigón de diferentes formatos y dimensiones,

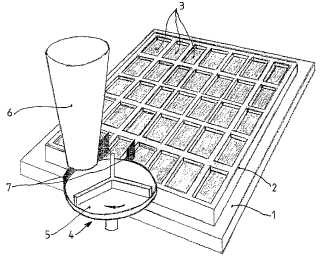

en elcual se vierte hormigón en moldes (2) para múltiples bloques o losas, cuya capa de hormigón de paramento (3)muestra un color de base, el hormigón se compacta por vibración y/o por compresión y, subsiguientemente, se endurece,

en donde se aplica sobre la capa de hormigón de paramento (3) al menos una porción de un material antes de lacompactación,

caracterizado por que el material es un material de perfeccionamiento pigmentado y/o pigmentado de forma diferentey/o que exhibe un color y/o diferentes colores, que se proyecta por medio de al menos un dispositivo de aplicación(4),

por que el material de perfeccionamiento presenta una granulometría controlada, con un diámetro de grano de almenos 2 mm,

por que el dispositivo de aplicación (4) tiene al menos un disco de centrifugación (5), una rueda de cangilones, unbrazo de proyección, o una catapulta, a los que se alimenta el material de perfeccionamiento, y

por que el hormigón de paramento presenta una estructura granulada de grano fino, más fino o similar a la línealímite de cribado C4, y por que las superficies de la capa (3) de hormigón de paramento contienen puntos que exhibencolores diferentes.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/013492.

Solicitante: METTEN STEIN + DESIGN GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: HAMMERMÜHLE 24 51491 OVERATH ALEMANIA.

Inventor/es: METTEN, HANS-JOSEF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 13/00 Suministro de material a los moldes o a los aparatos de producción de objetos; Extracción de estos objetos de los moldes o de los aparatos (dispositivos de alimentación o de eyección incorporados a un tipo particular de aparato de conformación, o asociados con éstos, o especialmente estudiados para el suministro de materiales de tipos particulares de aparatos de conformación, ver los grupos correspondientes a los aparatos). › Suministro de material no conformado a los moldes o a los aparatos destinados a la fabricación de objetos conformados.

PDF original: ES-2385574_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de bloques de hormigón o losas de hormigón La invención se refiere a un procedimiento para fabricar bloques de hormigón o losas de hormigón de diferentes formatos y dimensiones, en el cual se rellenan con hormigón moldes para múltiples bloques o losas, según el preámbulo de las reivindicaciones 1 a 3.

Resulta habitual incorporar el hormigón de base usado para los bloques de hormigón y losas de hormigón en moldes, agregar a continuación el hormigón de paramento y, entonces, compactar los bloques de hormigón o las losas de hormigón.

Sin embargo, también es posible fabricar los bloques de hormigón o las losas de hormigón en un procedimiento de una sola etapa, sin utilizar hormigón de paramento.

En este caso, es conocida la técnica de proporcionar a la capa superficial en el procedimiento de una etapa, o a la capa de hormigón de paramento, según se desee, un color de base que, sin coloración, puede corresponder al color del hormigón, o que está pigmentado con diferentes colores, para fabricar bloques de hormigón o losas de hormigón de diversos colores.

Adicionalmente, según el documento EP-1.017.554 B1, es conocida la técnica de fabricar la argamasa de hormigón que forma la capa de paramento por medio de diversas capas pigmentadas que se acumulan una encima de otra en el depósito y que se mueven libremente hacia abajo en el depósito, se mezclan y que, dirigidos por medio de bolardos, acceden al fondo para formar una capa protectora veteada que, a continuación, se compacta. En este caso, se trata de un procedimiento funcional, con el cual, sin embargo, se generan partes veteadas de diferentes colores que satisfacen sólo de manera limitada los requisitos ópticos de los bloques de hormigón o las losas de hormigón, que deben presentar un aspecto similar al de la piedra natural, ya que se obtienen estructuras coloreadas en forma de manchas.

El documento definidor de categoría EP-A-1.431.014, conocido adicionalmente, describe un procedimiento para fabricar elementos modulares según los preámbulos de las reivindicaciones 1 a 3, en el cual sobre la capa superficial de hormigón o sobre la capa de hormigón de paramento se incorporan por dispersión o deposición esférulas, compuestas de vidrio puro, vidrio semi-puro o cerámica revenida. Las esférulas se incorporan en la capa superficial de hormigón o en la capa de hormigón de paramento a través de un procedimiento de compactación. Los elementos están diseñados para ser usados en el tráfico rodado, en donde las esférulas deben reflejar la luz de los vehículos con el fin de aumentar la seguridad del tráfico. Por el contrario, no se reivindica una forma de realización en la cual las superficies de los bloques de hormigón o las losas de hormigón se asemejen a piedras naturales veteadas o moteadas. El documento no da a conocer la forma en que las esférulas deben ser aplicadas. Por último, tampoco se ofrecen datos sobre el tamaño del grano de las esférulas.

En el documento FR-A-2.239.853 se da a conocer un procedimiento para fabricar placas de hormigón decoradas. De acuerdo con el procedimiento, se introduce en un molde una mezcla que, tras el desmoldeo, forma la superficie de la placa. Esta mezcla puede contener diversas pigmentaciones y aditivos en forma de polvo tales como sílice, mármol y otros materiales, estando previsto un grosor de 3 hasta 5 mm. Esta capa de hormigón puede contener también otras sustancias añadidas, por ejemplo de carácter químico. A continuación, el molde se rellena con una mezcla adicional, tras lo cual se procede a la compactación y secado. No se prevé la adición de otro material de perfeccionamiento sobre la capa de hormigón de paramento, ni su inclusión en el molde antes de incorporar la mezcla.

El documento EP-A-0.813.942 describe un procedimiento para fabricar piezas moldeadas y una prensa para llevar a cabo este procedimiento. En este caso, se deben poner a disposición un procedimiento y una prensa que generen presiones considerablemente más altas que las producidas por la compactación por vibración o el prensado por compresión. Con esta presión elevada se deben producir entonces diseños de superficie especiales o composiciones pigmentadas sobre la capa exterior, siendo posible también incorporar a presión sobre la pieza moldeada una capa sin agregar aglutinantes. Tal como se describe para la prensa, este proceso se lleva a cabo mediante carros de llenado adicionales.

No se reivindica la fabricación de superficies que se asemejen a piedras naturales veteadas o moteadas. No se proporcionan datos acerca de los tamaños del grano del material en la capa libre de aglutinantes.

Por lo tanto, la invención tiene la misión de poner a disposición un procedimiento mediante el que las superficies de bloques de hormigón o losas de hormigón muestran un aspecto muy similar al de las piedras naturales veteadas y/o moteadas. En este caso, se debe formar una superficie estructurada en la que dominen filones y/o vetas y/o motas dirigidas.

La tarea de la invención se resuelve introduciendo por medio de un dispositivo de aplicación, sobre la capa superficial o la capa de hormigón de paramento, antes de la compactación, al menos una porción de un material de perfeccionamiento pigmentado y/o con una pigmentación diferente o coloreado y/o de un color diferente. De esta forma, se genera la posibilidad de obtener superficies dotadas de líneas, vetas o motas que muestran un aspecto similar a la estructura natural de la piedra natural. Por medio de variaciones del dispositivo de aplicación, la porción o porciones y el material de perfeccionamiento se pueden obtener o variar estas superficies. En estas circunstancias, el color de base de la capa superficial o de la capa de hormigón de paramento también desempeña una función, que abarca desde hormigón no coloreado hasta hormigón de diferentes colores.

En el sentido de la técnica procedimental, por el término “introducir” se entiende también “proyectar”, “lanzar” o “soplar” el material de perfeccionamiento sobre la capa superficial o la capa de hormigón de paramento.

De manera ventajosa, el material de perfeccionamiento es una mezcla de hormigón pigmentada y/o pigmentada de forma diferente que, gracias a su aplicación en la superficie, proporciona el aspecto óptico especial. En función de que la mezcla de hormigón se deposite inicialmente en la superficie o de que su compactación se lleve a cabo sobre la misma, se logra una buena unión con la capa superficial o la capa de hormigón de paramento.

El material de perfeccionamiento puede mostrar o contener también pequeños gránulos de mineral, de manera que en la capa superficial o en la capa de hormigón de paramento se pueden incluir distintos materiales de diferentes colores, también granulaciones de piedras semipreciosas o piedras preciosas, o mica o virutas metálicas o partículas de plástico o de vidrio. El material de perfeccionamiento puede ser también cualquier mezcla de minerales. El material de perfeccionamiento tiene una granulometría graduada con un diámetro de grano de 2 mm como máximo.

La capa de hormigón de paramento o la capa superficial de hormigón tienen una estructura granulométrica de grano fino, menor o igual a la línea límite de tamizado C4. C4 designa una estructura granulométrica de grano fino, conocida por el experto en la técnica, de granos con un diámetro entre 0 y 4, 0 mm. Para la evaluación se llevan a cabo ensayos de tamizado estandarizados con mallas de criba establecidas.

Una porción incorporada puede contener diferentes materiales de perfeccionamiento, diferentes mezclas de hormigón pigmentadas, incluidos granos minerales o mezclas de granos minerales, o granulados, o virutas o partículas de minerales.

En el molde se pueden incluir también múltiples porciones del mismo o de diferentes materiales de perfeccionamiento por porción, así como múltiples porciones del material de perfeccionamiento dispuestas secuencialmente en la superficie de un molde.

Según la invención, se propone que el dispositivo de aplicación tenga al menos un disco de centrifugación o una rueda de cangilones, un brazo proyector o una catapulta a los que se alimentan la o las porciones del material de perfeccionamiento. Estos y otros dispositivos de aplicación, que se describen seguidamente, se pueden desplazar sobre el molde o a su lado, y se les pueden alimentar también diferentes porciones en intervalos de tiempo diferentes.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar bloques de hormigón o losas de hormigón de diferentes formatos y dimensiones, en el cual se vierte hormigón en moldes (2) para múltiples bloques o losas, cuya capa de hormigón de paramento (3) muestra un color de base, el hormigón se compacta por vibración y/o por compresión y, subsiguientemente, se endurece, en donde se aplica sobre la capa de hormigón de paramento (3) al menos una porción de un material antes de la compactación, caracterizado por que el material es un material de perfeccionamiento pigmentado y/o pigmentado de forma diferente y/o que exhibe un color y/o diferentes colores, que se proyecta por medio de al menos un dispositivo de aplicación (4) , por que el material de perfeccionamiento presenta una granulometría controlada, con un diámetro de grano de al menos 2 mm, por que el dispositivo de aplicación (4) tiene al menos un disco de centrifugación (5) , una rueda de cangilones, un brazo de proyección, o una catapulta, a los que se alimenta el material de perfeccionamiento, y por que el hormigón de paramento presenta una estructura granulada de grano fino, más fino o similar a la línea límite de cribado C4, y por que las superficies de la capa (3) de hormigón de paramento contienen puntos que exhiben colores diferentes.

2. Procedimiento para fabricar bloques de hormigón o losas de hormigón de diferentes formatos y dimensiones, en el cual se vierte hormigón en moldes (2) para múltiples bloques o losas, cuya capa de hormigón de paramento (3) muestra un color de base, el hormigón se compacta por vibración y/o por compresión y, subsiguientemente, se endurece, en donde, antes de la compactación, se proyecta al menos una porción de un material sobre la capa de hormigón de paramento (3) , caracterizado por que el material es un material de perfeccionamiento pigmentado y/o pigmentado de forma diferente y/o que exhibe un color y/o diferentes colores, que se proyecta por medio de al menos un dispositivo de aplicación (4) , por que el material de perfeccionamiento presenta una granulometría controlada, con un diámetro de grano de al menos 2 mm, por que el dispositivo de aplicación (4) tiene al menos un depósito dosificador que contiene un material de perfeccionamiento, equipado con un listón de dosificación, en donde el dispositivo de aplicación se desplaza con velocidad regular o irregular sobre el molde, y por que el hormigón de paramento presenta una estructura granulada de grano fino, más fino o similar a la línea límite de cribado C4, y por que las superficies de la capa (3) de hormigón de paramento contienen puntos que exhiben colores diferentes.

3. Procedimiento para fabricar bloques de hormigón o losas de hormigón de diferentes formatos y dimensiones, en el cual se vierte hormigón en moldes (2) para múltiples bloques o losas, cuya capa de hormigón de paramento (3) muestra un color de base, el hormigón se compacta por vibración y/o por compresión y, subsiguientemente, se endurece, en donde, antes de la compactación, se proyecta al menos una porción de un material sobre la capa de hormigón de paramento (3) , caracterizado por que el material es un material de perfeccionamiento pigmentado y/o pigmentado de forma diferente y/o que exhibe un color y/o diferentes colores, que se proyecta por medio de al menos un dispositivo de aplicación (4) , por que el material de perfeccionamiento presenta una granulometría controlada, con un diámetro de grano de al menos 2 mm, por que el dispositivo de aplicación (4) presenta al menos una tubuladora a la que se alimentan uno o múltiples materiales de perfeccionamiento diferentes, que son expulsados o proyectados sobre la capa de hormigón de paramento (3) por parte de dicha tubuladora, y por que el hormigón de paramento presenta una estructura granulada de grano fino, más fino o similar a la línea límite de cribado C4, y por que las superficies de la capa (3) de hormigón de paramento contienen puntos que exhiben colores diferentes.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por que el material de perfeccionamiento es una mezcla de hormigón pigmentado y/o que presenta diferentes coloraciones.

5. Procedimiento según la reivindicación 4, caracterizado por que el hormigón de paramento está modificado por un material sintético y/o tiene una mezcla de silicato y hormigón.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado por que el material de perfeccionamiento está compuesto por, o contiene gránulos minerales.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por que el material de perfeccionamiento está compuesto por, o contiene una mezcla de minerales.

8. Procedimiento según una de las reivindicaciones precedentes, caracterizado, por que los gránulos minerales o mezclas de gránulos minerales o granulaciones están mezclados con un aglutinante orgánico o inorgánico.

9. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el material de perfeccionamiento está compuesto por, o contiene granulaciones de piedras semipreciosas, piedras preciosas, mica, o virutas metálicas o partículas de material sintético.

10. Procedimiento según la reivindicación 2, caracterizado por que sobre el listón de dosificación se ejercen vibraciones o impactos de sacudida, que se llevan a cabo de manera regular y/o irregular y/o intermitente.

11. Procedimiento según una de las reivindicaciones 2 o 10, caracterizado por que se alimentan diferentes materiales de perfeccionamiento y/o diferentes porciones de material de perfeccionamiento al listón de dosificación.

12. Procedimiento según una de las reivindicaciones 2, 10 u 11, caracterizado por que el depósito dosificador está montado en la parte anterior del carro de dosificación para el hormigón de paramento.

13. Procedimiento según la reivindicación 3, caracterizado por que la tubuladora está equipada con un pistón accionado por muelles para formar un tipo de aparato de proyección.

14. Procedimiento según la reivindicación 3, caracterizado por que la proyección se lleva a cabo por medio de aire comprimido.

15. Procedimiento según una de las reivindicaciones 3, 13 o 14, caracterizado por que el extremo de expulsión de la tubuladora está configurado en forma de boquilla.

16. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que una porción contiene diferentes materiales de perfeccionamiento.

17. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que sobre la superficie de un molde (2) se proyectan múltiples porciones.

18. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que sobre la superficie de un molde (2) se proyectan secuencialmente múltiples porciones de material de perfeccionamiento.

19. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el dispositivo de aplicación

(4) se desplaza sobre o al lado del molde (2) durante la aplicación del material de perfeccionamiento.

20. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el dispositivo de aplicación (4) se desplaza por encima o al lado del molde (2) con velocidad de desplazamiento y/o dirección de desplazamiento diferentes.

21. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que se utilizan múltiples dispositivos de aplicación (4) para un molde (2) .

22. Procedimiento según una de las reivindicaciones 1 a 21, caracterizado por que se utilizan múltiples dispositivos de aplicación diferentes (4) para un molde (2) .

23. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que los dispositivos de aplicación (4) presentan placas de guía o chapas deflectoras (7) .

24. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el hormigón de paramento está modificado por un material sintético y/o tiene una mezcla de silicato y hormigón.

25. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que antes o después de la compactación y antes o después del endurecimiento, se aplica sobre las superficies de los bloques de hormigón o losas de hormigón un agente orgánico o inorgánico.

26. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que después de la compactación final y antes del endurecimiento o sellado, las superficies y/o los bordes de las superficies de los bloques de hormigón o las losas de hormigón se tratan con cepillo, produciendo de este modo bordes estructurados y/o granulados y/o alisados y/o sin resaltes.

Patentes similares o relacionadas:

Método y planta para fabricar productos cerámicos, del 13 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método para fabricar productos cerámicos (C) que comprende: un paso de alimentación para alimentar una mezcla de al menos dos polvos cerámicos […]

Un procedimiento y un sistema para reducir el residuo de polvo lateral de una capa de polvo que avanza sobre una superficie de una cinta transportadora móvil, del 2 de Octubre de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un procedimiento para reducir el residuo de polvo lateral de una capa (M) de material en polvo que avanza sobre la superficie de una cinta transportadora móvil; […]

DISPOSITIVO DE SUMINISTRO DE AL MENOS UNA SUSTANCIA PULVERULENTA, PARTICULARMENTE PARA PRENSAS DE CONFORMACIÓN DE PIEZAS CERÁMICAS, del 4 de Julio de 2019, de MACER, S.L.: Dispositivo de suministro de al menos una sustancia pulverulenta, particularmente para prensas de conformación de piezas cerámicas, con medios […]

Dispositivo de suministro de al menos una sustancia pulverulenta, particularmente para prensas de conformación de piezas cerámicas, del 28 de Junio de 2019, de MACER, S.L.: Dispositivo de suministro de al menos una sustancia pulverulenta, particularmente para prensas de conformación de piezas cerámicas, con medios de descarga […]

ENSAMBLE ENTRE PASTA ROJA CON POLVOS SECOS GRANULADOS A TRAVÉS DEL PROCESO DE PRENSADO, PARA ELABORAR PRODUCTOS CERÁMICOS PARA EL SECTOR DE LA CONSTRUCCIÓN, del 20 de Junio de 2019, de CERAMICA ITALIA S.A: La invención pertenece al sector cerámico, específicamente en la fabricación de baldosas para recubrimientos de superficies variadas las cuales son aplicables en la industria […]

Aparato y método para producir losas que tienen una superficie de rodadura veteada, del 31 de Mayo de 2019, de Barabas, Arpad: Aparato para producir adoquines (K) que tienen una superficie ornamental, que comprende una mesa de partida y un carro de llenado que se mueve a lo largo […]

Aparato y método para producir losas que tienen una superficie de rodadura veteada, del 31 de Mayo de 2019, de Barabas, Arpad: Aparato para producir adoquines (K) que tienen una superficie ornamental, que comprende una mesa de partida y un carro de llenado que se mueve a lo largo […]

Molde para paneles de mortero de cemento e instalación correspondiente, del 1 de Octubre de 2018, de CORPORACION OMEGAZETA S.L: Molde para paneles de mortero de cemento e instalación correspondiente. La invención se refiere a un molde para paneles de mortero de cemento, que […]

Método y aparato para colar productos de hormigón, del 18 de Septiembre de 2018, de Elematic Oyj: Un método para colar productos de hormigón por colada en molde, donde la mezcla de hormigón se suministra en un molde de colada desde un aparato de colada (1, 1', 1", […]