PROCEDIMIENTO Y APARATO PARA UNIR UN PAR DE CABLES ELECTRICOS.

Un procedimiento de empalme de al menos un par de cables (2a, 2b), incluyendo cada cable (2a, 2b) al menos un conductor (3a, 3b), comprendiendo dicho procedimiento las etapas de:

- provisión de una camisa tubular elástica (8) soportada en una condición radialmente expandida sobre al menos un elemento de soporte (9);

- disposición de la camisa (8), en acoplamiento con dicho elemento de soporte (9), en una posición sustancialmente coaxial alrededor de uno de dichos cables (2a, 2b);

- conexión de cada conductor (3a, 3b) de dicho al menos un par de cables (2a, 2b) para obtener una región de empalme entre dichos cables;

- posicionamiento de la camisa (8) en acoplamiento con el elemento de soporte (9) alrededor de la región de empalme;

- movimiento axial del elemento de soporte (9) con relación a la camisa tubular (8) ejerciéndose una acción de tracción sobre el elemento de soporte (9) mientras se ejerce una acción inversa correspondiente sobre la camisa tubular (8), de manera que se provoque una retracción elástica radial de la camisa tubular (8) capaz de inducir un empuje de expulsión axial sobre el elemento de soporte (9);

caracterizado porque comprende además:

- contrarresto del empuje de expulsión axial inducido por la retracción elástica de la camisa tubular (8) aplicándose una fuerza de reacción axial sobre el elemento de soporte (9), mientras se ejerce una reacción inversa correspondiente sobre la camisa tubular (8); y

- regulación de la velocidad de movimiento axial de dicho elemento de soporte (9) de manera que se adapte a una velocidad de retracción elástica de la camisa tubular (8)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2005/000609.

Solicitante: PRYSMIAN S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIALE SARCA 222,20126 MILANO.

Inventor/es: PORTAS, FRANCESCO, VALLAURI, UBALDO.

Fecha de Publicación: .

Fecha Concesión Europea: 5 de Mayo de 2010.

Clasificación Internacional de Patentes:

- H02G1/14 ELECTRICIDAD. › H02 PRODUCCION, CONVERSION O DISTRIBUCION DE LA ENERGIA ELECTRICA. › H02G INSTALACION DE CABLES O DE LINEAS ELECTRICAS, O DE LINEAS O CABLES ELECTRICOS Y OPTICOS COMBINADOS (conductores o cables aislados con disposiciones para facilitar el montaje o la fijación H01B 7/40; puntos de distribución con interruptores H02B; guiado de cable de teléfono H04M 1/15; canalizaciones para cables o instalaciones de cables en las centrales telefónicas o telegráficas H04Q 1/06). › H02G 1/00 Métodos o aparatos especialmente adaptados para la instalación, mantenimiento, reparación, o desmontaje de cables o líneas eléctricas. › para unión o terminación de cables (unión de conductores eléctricos H01R 43/00).

- H02G15/18E1

Clasificación PCT:

Fragmento de la descripción:

Procedimiento y aparato para unir un par de cables eléctricos.

Campo de la invención

La presente invención se refiere a un procedimiento para proporcionar una región de empalme entre dos cables eléctricos para el transporte o distribución de energía. Más especialmente, la presente invención está relacionada con un procedimiento para proporcionar una región de empalme entre dos cables eléctricos para el transporte o distribución de energía de alto o muy alto voltaje.

La presente invención también concierne a un aparato para proporcionar dicha región de empalme.

En la presente memoria descriptiva el término "medio voltaje" se usa con referencia a un voltaje incluido habitualmente entre 1 kV aproximadamente y 30 kV aproximadamente, mientras que el término "alto voltaje" se refiere a un voltaje mayor de 30 kV. El término "muy alto voltaje" se usa para definir un voltaje que excede los 150 kV ó 220 kV aproximadamente, un voltaje que alcanza los 500 kV o incluso por encima de este valor por ejemplo.

Los cables eléctricos que son empalmados según el procedimiento de la presente invención pueden ser del tipo unipolar o multipolar (cables bipolares o tripolares, por ejemplo) usados para la transmisión o distribución de corriente CC o corriente CA.

El procedimiento y aparato de acuerdo con la presente invención se puede aplicar a una conexión eléctrica o electro-óptica que forme parte de una red eléctrica y/o de telecomunicaciones, así como a una conexión entre un cable eléctrico y un aparato, por ejemplo un terminal.

Estado de la técnica

Los cables para el transporte o suministro de energía, en particular para el transporte o suministro de energía de medio y alto voltaje, comprenden generalmente, empezando desde una posición radialmente interna hasta una posición radialmente externa del cable: un conductor metálico, una capa semiconductora interna, una capa aislante, una capa semiconductora externa, un protector metálico - hecho normalmente de aluminio, plomo o cobre - y una vaina polimérica protectora externa. El ensamblaje que consiste en los siguientes elementos constituyentes del cable: conductor metálico, capa semiconductora interna, capa aislante y capa semiconductora externa, normalmente se denomina "alma del cable".

Con el fin de empalmar dos cables eléctricos, del tipo unipolar por ejemplo, los extremos de éstos son tratados previamente de manera que se expongan los elementos constitutivos de dichos cables por encima de una porción de una longitud predeterminada. Posteriormente, los dos cables son empalmados formándose una conexión eléctrica entre los conductores de dichos cables, mediante soldadura por ejemplo, y posicionándose después un sistema de empalme producido por separado cerca de la región de empalme (es decir la región donde los conductores han sido empalmados).

El sistema de empalme comprende generalmente una camisa tubular retráctil que, a su vez, comprende preferentemente una pluralidad de elementos superpuestos radialmente adaptados para restablecer la conexión mecánica y eléctrica de las capas expuestas de un primer cable y un segundo cable que serán sometidos a empalme.

Esta camisa retráctil se puede aplicar a la región de empalme de dos cables eléctricos expandiéndose previamente de forma radial la camisa y posteriormente provocándose la retracción de la misma sobre el cable por medio de una acción de calentamiento llevada a cabo sobre la propia camisa (camisa del tipo termorretráctil) o por la retirada de un elemento de soporte de dicha camisa, disponiéndose previamente dicho elemento de soporte de manera que mantenga la camisa en una condición radialmente expandida (camisa del tipo retráctil en frío).

Se conocen diferentes procedimientos de realización de empalme y se describen en los documentos EP-A-0-379-056; EP-A-0-393-495; EP-A-0-415-082; EP-A-0-199-742; EP-A-0-422-567 por ejemplo, en nombre del mismo Solicitante.

El documento US-4.383.131 da a conocer un procedimiento de empalme de un par de cables eléctricos mediante el uso de una camisa tubular hecha de un material termorretráctil. La camisa termorretráctil se dispone, en una condición radialmente expandida, alrededor de un extremo de uno de dichos cables y posteriormente se lleva a cabo una conexión eléctrica entre los conductores metálicos de los propios cables. Después, la camisa se centra axialmente en la región de empalme y se retrae alrededor de la región de empalme mediante la administración de calor, en la forma de una llama abierta por ejemplo. La instalación de una camisa del tipo termorretráctil es por tanto más bien peligrosa y difícil, y aumenta la necesidad de mano de obra cualificada.

Como se ha mencionado anteriormente, también conocido es el uso de una camisa "retráctil en frío" que, bajo una condición de expansión elástica, se monta sobre un elemento de soporte tubular hueco retirable hecho de un material plástico rígido. La camisa soportada de ese modo se dispone alrededor de un extremo de uno de los cables que serán sometidos a empalme y posteriormente se hace una conexión eléctrica entre los conductores metálicos de dichos cables. Después, la camisa se centra axialmente en la región de empalme y se retrae alrededor de dicha región mediante la retirada del elemento de soporte sobre el que se posiciona dicha camisa en una condición radialmente expandida.

Los dispositivos de empalme mencionados anteriormente se instalan generalmente en un espacio restringido, como zanjas cavadas en el terreno, que hace que las operaciones de empalme sean especialmente arduas, sobre todo la operación de retirada del elemento de soporte.

Además, donde la operación de empalme concierne a un par de cables eléctricos del tipo multipolar (cables bipolar o tripolar, por ejemplo) el procedimiento de aplicación descrito anteriormente necesita repetirse para cada etapa de dichos cables. Como consecuencia, se requiere la retirada de un número correspondiente de elementos de soporte (dos en el caso de un cable bipolar, por ejemplo), de tal manera que la operación de empalme se hace aún más ardua.

La retirada del elemento de soporte de la camisa retráctil en frío respectiva puede tener lugar siguiendo diferentes modos de funcionamiento.

Por ejemplo, la superficie del elemento de soporte tubular puede estar provista de un corte helicoidal para obtener una pluralidad de vueltas adyacentes de un elemento similar a una cinta de tal manera que, ejerciéndose una fuerza de tracción sobre una porción extrema libre de dicho elemento similar a una cinta, el elemento de soporte tubular debido a la separación gradual de las vueltas, se aleja de la región de empalme y se hace que la camisa tubular portada por dicho soporte se pliegue y se retraiga elásticamente en dicha región de empalme. Las formas de realización de los elementos de soporte se describen en los documentos EP-A-0-541-000, EP-A-0-735-639, EP-A-0-547-656, EP-A-0-547-667 en nombre del mismo Solicitante, por ejemplo.

El documento US-6.472.600 en nombre del mismo Solicitante da a conocer un sistema de empalme que comprende: un elemento de soporte rígido tubular formado por dos porciones de soporte, una camisa tubular retráctil en frío expandida previamente sobre dicho elemento de soporte, y un elemento de conexión para conectar temporalmente las dos porciones de dicho elemento de soporte. En una forma de realización descrita en este documento, dicho elemento de conexión comprende un par de abrazaderas longitudinales que conectan los bordes extremos externos de dichas porciones del elemento de soporte. Las abrazaderas longitudinales que retienen las dos porciones del elemento de soporte empalmadas coaxialmente se cortan cuando las porciones del elemento de soporte van a ser expulsadas para hacer posible la retracción de la camisa tubular en la región de empalme. Además, el documento US-6.472.600 da a conocer el uso de una abrazadera de fijación anular dispuesta alrededor de una de las porciones del elemento de soporte, de manera que haga posible la expulsión de dichas porciones durante dos momentos distintos en sucesión. La porción del elemento de soporte retenida por la abrazadera anular, de hecho, se expulsa sólo después de que se corte la abrazadera anular. Tras el corte de la abrazadera anular, el empuje ejercido por la retracción de la camisa elástica en la región de empalme provoca la expulsión de la porción correspondiente del elemento de soporte. Una camisa retráctil de este tipo se define como "auto-expulsable" puesto que la expulsión de las porciones del...

Reivindicaciones:

1. Un procedimiento de empalme de al menos un par de cables (2a, 2b), incluyendo cada cable (2a, 2b) al menos un conductor (3a, 3b), comprendiendo dicho procedimiento las etapas de:

caracterizado porque comprende además:

2. El procedimiento según la reivindicación 1, en el que la acción de tracción se aplica a un primer extremo (10a) del elemento de soporte (9) que se proyecta axialmente desde la camisa tubular (8).

3. El procedimiento según la reivindicación 1 ó 2, en el que la camisa tubular (8) tiene un primer extremo (8a) cerca del primer extremo (10a) del elemento de soporte (9) y un segundo extremo (8b) separado del primer extremo (10a) del elemento de soporte (9), y en el que la acción inversa se aplica al primer extremo (8a) de la camisa tubular (8).

4. El procedimiento según una o más de las reivindicaciones 1 a 3, en el que dicha fuerza de reacción axial se aplica a un extremo del elemento de soporte (9) que se proyecta axialmente desde la camisa tubular (8).

5. El procedimiento según una o más de las reivindicaciones 1 a 4, en el que la camisa tubular (8) tiene un primer extremo (8a) cerca de un extremo (10a) del elemento de soporte (9) y un segundo extremo (8b) separado del primer extremo (10a) del elemento de soporte (9), en el que dicha fuerza de reacción axial se aplica al primer extremo (10a) del elemento de soporte (9) y la reacción inversa es ejercida axialmente contra el segundo extremo (8b) de la camisa tubular (8).

6. El procedimiento según una o más de las reivindicaciones 1 a 5, en el que el movimiento axial se lleva a cabo por una rotación relativa entre al menos una barra roscada (15, 19) y una tuerca (16, 20) que se acopla de forma operativa a la barra roscada (15, 19), siendo portadas respectivamente dichas barra roscada (15, 19) y tuerca (16, 20) por al menos un contacto fijo (13, 17) en acoplamiento con la camisa tubular (8) y al menos un contacto movible (14, 18) en acoplamiento con el elemento de soporte (9).

7. El procedimiento según la reivindicación 6, en el que al menos un par de barras roscadas (15, 19) y un par de tuercas (16, 20) se colocan en posiciones diametralmente opuestas para llevar a cabo la etapa de movimiento axial.

8. El procedimiento según la reivindicación 6 ó 7, en el que la etapa inversa se lleva a cabo disponiéndose al menos una barra de acoplamiento (24) que se extiende entre el primer contacto fijo (13) y el segundo contacto fijo (17) que actúa sobre la camisa tubular (8) en una posición axialmente opuesta con relación al primer contacto fijo (13).

9. El procedimiento según una o más de las reivindicaciones 6 a 8, en el que el movimiento del elemento de soporte (9) se lleva a cabo en direcciones axialmente opuestas en las mitades primera (9a) y segunda (9b) axialmente consecutivas del elemento de soporte (9), respectivamente.

10. El procedimiento según la reivindicación 9, en el que el movimiento axial de la segunda mitad (9b) del elemento de soporte (9) se lleva a cabo tras el movimiento axial de la primera mitad (9a).

11. El procedimiento según la reivindicación 9, en el que el movimiento axial de la segunda mitad (9b) del elemento de soporte (9) se lleva a cabo de forma sustancialmente simultánea con el movimiento axial de dicha primera mitad (9a).

12. El procedimiento según una o más de las reivindicaciones 8 a 11, en el que la rotación relativa entre dicha al menos una barra roscada (15, 19) y la tuerca (16, 20) respectiva se lleva a cabo accionando la tuerca (16, 20) en rotación por medio de dicha barra de acoplamiento (24).

13. El procedimiento según una o más de las reivindicaciones 8 a 11, en el que la rotación relativa entre dicha al menos una barra roscada (15, 19) y la tuerca (16, 20) respectiva se lleva a cabo accionando la barra roscada (15, 19) en rotación.

14. El procedimiento según la reivindicación 13, en el que la operación de accionamiento de la barra roscada (15, 19) en rotación se lleva a cabo por una unidad de accionamiento cinemático (28) interpuesta de forma operativa entre un accionador primario (31) y la barra roscada (15, 19).

15. El procedimiento según la reivindicación 14, en el que la operación de accionamiento de la barra roscada (15, 19) en rotación se lleva a cabo por un motor unido de forma operativa al accionador primario (31).

16. El procedimiento según la reivindicación 14 ó 15, en el que dicho al menos un par de barras roscadas (15, 19) son accionadas simultáneamente en rotación por la unidad de accionamiento cinemático (28).

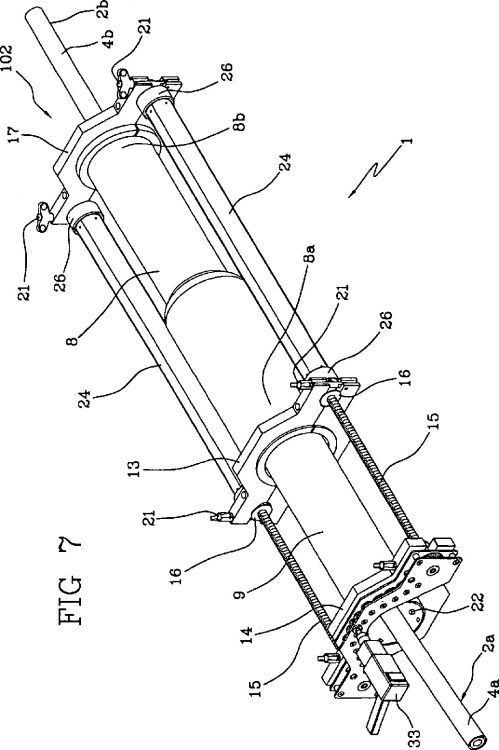

17. Un aparato para aplicar una camisa tubular elástica (8) en una región de empalme entre al menos un par de cables (2a, 2b), en el que la camisa tubular elástica (8) está soportada en una condición radialmente expandida sobre un elemento de soporte (9), comprendiendo dicho aparato (100, 101, 102):

caracterizado porque comprende además dispositivos inversos (12) dispuestos para transmitir una fuerza de reacción axial al elemento de soporte (9), simultáneamente con una reacción inversa correspondiente sobre la camisa tubular (8), para contrarrestar el empuje de expulsión axial inducido por la retracción elástica de la camisa tubular (8).

18. El aparato según la reivindicación 17, en el que los dispositivos de movimiento axial (11) se disponen para aplicar una acción de tracción sobre un primer extremo (10a) del elemento de soporte (9) que se proyecta axialmente desde la camisa tubular (8).

19. El aparato según la reivindicación 17 ó 18, en el que la camisa tubular (8) tiene un primer extremo (8a) cerca del primer extremo (10a) del elemento de soporte (9) y un segundo extremo (8b) separado del primer extremo (10a) del elemento de soporte (9) y en el que los dispositivos de movimiento axial (11) ejercen la acción inversa sobre el primer extremo (8a) de la camisa tubular (8).

20. El aparato según una o más de las reivindicaciones 17 a 19, en el que dichos dispositivos inversos (12) se disponen para transmitir dicha fuerza de reacción axial a un extremo (10a) del elemento de soporte (9) que se proyecta axialmente desde la camisa tubular (8).

21. El aparato según una o más de las reivindicaciones 17 a 20, en el que la camisa tubular (8) tiene un primer extremo (8a) cerca de un primer extremo (10a) del elemento de soporte (9) y un segundo extremo (8b) separado del primer extremo (10a) del elemento de soporte (9), en el que los dispositivos inversos (12) ejercen dicha fuerza de reacción axial sobre el primer extremo (10a) del elemento de soporte (9) y dicha reacción inversa en una dirección axial contra el segundo extremo (8b) de la camisa tubular (8).

22. El aparato según una o más de las reivindicaciones 17 a 20, en el que los dispositivos de movimiento axial (11) comprenden:

23. El aparato según la reivindicación 22, en el que los dispositivos de movimiento axial (11) comprenden al menos un par de primeras barras roscadas (15) y un par de primeras tuercas (16) respectivas, que se colocan en posiciones diametralmente opuestas.

24. El aparato según las reivindicaciones 22 y 23, en el que los dispositivos inversos (12) comprenden:

25. El aparato según la reivindicación 24, en el que dicha al menos una primera barra roscada (15) se extiende longitudinalmente dentro de dicha barra de acoplamiento (24).

26. El aparato según una o más de las reivindicaciones 22 a 25, en el que los dispositivos de movimiento axial (11) comprenden además:

27. El aparato según la reivindicación 26, en el que los dispositivos de movimiento axial (11) comprenden un par de segundas barras roscadas (19) y un par de segundas tuercas (20) colocadas en posiciones diametralmente opuestas.

28. El aparato según la reivindicación 26, en el que dicha al menos una segunda barra roscada (19) se extiende longitudinalmente dentro de dicha barra de acoplamiento (24).

29. El aparato según la reivindicación 26, en el que al menos uno de dichos primer contacto fijo (13), primer contacto movible (14), segundo contacto fijo (17) y segundo contacto movible (18) tiene una conformación similar a una placa con una abertura pasante central (13a, 14a, 17a, 18a) para ser posicionada alrededor del elemento de soporte (9).

30. El aparato según la reivindicación 29, en el que dicha abertura central pasante (13a, 14a, 17a, 18a) tiene un diámetro inferior que el diámetro externo de la camisa tubular elástica (8).

31. El aparato según la reivindicación 29 ó 30, en el que al menos uno de dichos primer contacto fijo (13), primer contacto movible (14), segundo contacto fijo (17) y segundo contacto movible (18) tiene además al menos un asiento de acoplamiento (13b, 14b, 17b, 18b) para unirse de forma operativa a la barra roscada (15, 19) respectiva.

32. El aparato según una o más de las reivindicaciones 26 a 31, en el que al menos uno de dichos primer contacto fijo (13), primer contacto movible (14), segundo contacto fijo (17) y segundo contacto movible (18) comprende un par de medias placas para unirse en relación coplanar a lo largo de una línea de empalme que atraviesa la abertura central pasante (13a, 14a, 17a, 18a) y dicho al menos un asiento de acoplamiento (13b, 14b, 17b, 18b).

33. El aparato según una o más de las reivindicaciones 24 a 32, en el que al menos una de dichas primera tuerca (16) y segunda tuerca (20) es integral con un extremo respectivo de dicha al menos una barra de acoplamiento (24).

34. El aparato según la reivindicación 33, en el que dicha al menos una barra de acoplamiento (24) es accionable en rotación para llevar a cabo dicha rotación relativa.

35. El aparato según una o más de las reivindicaciones 24 a 32, que comprende además al menos un casquillo de bloqueo axial (25) para acoplar dicha al menos una tuerca (16, 20) con un extremo respectivo de dicha al menos una barra de acoplamiento (24).

36. El aparato según la reivindicación 35, en el que dicho casquillo de bloqueo axial (25) comprende dos bordes circunferenciales (25a) para ser acoplados en acanaladuras circunferenciales formadas en la tuerca (16, 20) y el extremo de la barra de acoplamiento (24), respectivamente.

37. El aparato según la reivindicación 35 ó 36, en el que dicho casquillo de bloqueo axial (25) comprende un par de mitades de envoltura para unirse en lados diametralmente opuestos y una tuerca de anillo de sujeción (26) para montarse por deslizamiento axial alrededor de las mitades de envoltura unidas.

38. El aparato según una o más de las reivindicaciones 23 a 37, en el que dichos dispositivos de movimiento axial (11) comprenden además al menos un accionador (27) portado por al menos una de dichas barra roscada (15) y primera tuerca (16).

39. El aparato según la reivindicación 38, en el que el accionador (27) se puede unir de forma operativa a un motor para llevar a cabo dicha rotación relativa.

40. El aparato según la reivindicación 38 ó 39, en el que dichos dispositivos de movimiento axial (11) comprenden además al menos una unidad de accionamiento cinemático (28) accionable mediante un accionador primario (31) y adaptada para conectarse de forma operativa al accionador (31) portado por dicha al menos una barra roscada (15, 19).

41. El aparato según la reivindicación 40, en el que dicha unidad de accionamiento cinemático (28) se puede acoplar de forma operativa con dicho par de barras roscadas (15, 19) para llevar a cabo de forma simultánea el movimiento rotatorio relativo entre dicho par de barras roscadas (15, 19) y dicho par de tuercas (16, 20).

42. El aparato según la reivindicación 40, en el que la unidad de accionamiento cinemático (28) comprende una pluralidad de ruedas dentadas (29) acopladas de forma rotativa entre dos placas de sujeción (30).

Patentes similares o relacionadas:

Asa de leva para colocar un manguito retráctil en frío en el extremo de un cable o alrededor de una unión entre dos cables, del 1 de Abril de 2020, de NEXANS: Herramienta para la colocación de un manguito protector retráctil en frío sobre un cable , que incluye: - un tubo de soporte sobre el cual […]

Empalme para cables eléctricos con aislamiento termoplástico y procedimiento para fabricar el mismo, del 18 de Marzo de 2020, de PRYSMIAN S.P.A.: Un procedimiento para fabricar un empalme de cable eléctrico que comprende: - proporcionar un primer cable eléctrico y un segundo cable eléctrico , […]

Procedimiento para la fabricación de un empalme o de una terminación eléctrica aislada de CC de alta tensión, del 15 de Mayo de 2019, de NKT HV Cables GmbH: Un procedimiento para la fabricación de un empalme o de una terminación eléctrica aislada de CC de alta tensión que comprende las etapas de: - […]

Accesorio de conexión de cables de alta tensión y procedimiento de fabricación de un accesorio de conexión de cables de alta tensión, del 15 de Mayo de 2019, de IPH Institut "Prüffeld für elektrische Hochleistungstechnik" GmbH: Accesorio de conexión de cables de alta tensión para alojar un cable de alta tensión con un conductor de corriente eléctrica (11, […]

Cable de alimentación articulado y método de fabricación del mismo, del 9 de Enero de 2019, de NKT HV Cables GmbH: Un cable (5; 5') de alimentación que comprende: un núcleo (9; 9') conductor que comprende un conductor (13; 13') que incluye una pluralidad […]

Procedimiento para la interconexión de cables de alta tensión con conductores multifilares, del 18 de Abril de 2018, de NKT GmbH & Co. KG: Procedimiento para la interconexión electroconductora de conductores eléctricos multifilares de dos cables de alta tensión que, en cada caso, están recubiertos […]

HERRAMIENTA DE UNIÓN MECÁNICA MEDIANTE ALAMBRE METÁLICO CON SISTEMA DE PUNTA INTERCAMBIABLE, del 24 de Enero de 2018, de ESCORUELA GARCIA, Fernando: 1. Herramienta de unión mediante alambre metálico con sistema de punta intercambiable caracterizada porque está compuesta por un elemento tubular , con dos ranuras en los […]

Válvula de no retorno para sistema de inyección de resina y sistema de inyección de resina que incorpora la misma, del 15 de Noviembre de 2017, de 3M INNOVATIVE PROPERTIES COMPANY: Un sistema de inyección de resina para sellar una junta o brecha en un cable eléctrico, que comprende: un material espaciador para aplicarse en […]