PROCEDIMIENTO DE ABLACION POR ELECTROEROSION DEL ANODO Y DEL CATODO DE LOS DIODOS LUMINISCENTES DE COMPUESTOS ORGANICOS OLEDS PARA LA FABRICACION DE PANTALLAS.

Sistema y procedimiento de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos,

que comprende las siguientes etapas: diseñar los patrones a realizar sobre las superficies del ánodo y del cátodo; configurar los parámetros de grabado; enviar al sistema de microposicionamiento los diseños gráficos del ánodo y del cátodo; montar la placa recubierta con el ánodo, que también puede contener un material orgánico, accionar el sistema de microposicionamiento que contiene un electrodo terminado en punta, para realizar la ablación sobre el ánodo aplicando una cantidad de energía termoeléctrica cuantificada; si no se hubiera depositado previamente a la primera etapa, depositar un material orgánico sobre el ánodo; depositar por evaporación sobre el material orgánico una fina capa conductora que sirve de cátodo; conectar eléctricamente el cátodo a la masa del sistema de electroerosión; electroerosionar el cátodo según el patrón diseñado

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030276.

Solicitante: UNIVERSIDAD POLITECNICA DE MADRID

UNIVERSIDAD REY JUAN CARLOS.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: OTON SANCHEZ,JOSE MANUEL, ROMERO HERRERO,BEATRIZ, ARREDONDO CONCHILLO,BELEN, JIMENEZ TRILLO,JUAN, ALVAREZ DEL CASTILLO,ANGEL LUIS, QUINTANA ARREGUI,XAVIER.

Fecha de Solicitud: 25 de Febrero de 2010.

Fecha de Publicación: .

Fecha de Concesión: 13 de Febrero de 2012.

Clasificación Internacional de Patentes:

- B23H7/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23H TRABAJO DEL METAL POR ACCION DE UNA ALTA CONCENTRACION DE CORRIENTE ELECTRICA, SOBRE LA PIEZA DE TRABAJO UTILIZANDO UN ELECTRODO EN LUGAR DE UNA HERRAMIENTA; UTILIZACION COMBINADA DE ESTA FORMA DE TRABAJO CON OTRAS FORMAS DE TRABAJO DEL METAL (procesos para producción electrolítica o electroforética de revestimientos, galvanoplastia, aparatos a este efecto C25D; procedimientos para retirar electrolíticamente material de los objetos C25F; fabricación de circuitos impresos utilizando técnicas de precipitación para aplicar el material conductor de manera que forme el diseño del conductor deseado H05K 3/18). › B23H 7/00 Procedimientos o aparatos aplicables a trabajos de descarga eléctrica y trabajos electroquímicos. › Aparatos para desplazar o posicionar los electrodos respecto a la pieza; Montaje del electrodo.

- H01L27/32 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 27/00 Dispositivos que consisten en una pluralidad de componentes semiconductores o de otros componentes de estado sólido formados en o sobre un sustrato común (detalles H01L 23/00, H01L 29/00 - H01L 51/00; conjuntos que consisten en una pluralidad de dispositivos de estado sólido individuales H01L 25/00). › con componentes especialmente adaptados para la emisión de luz, p. ej. monitores de pantalla plana que utilizan diodos emisores de luz orgánicos.

- H01L51/00A8D

- H01L51/52B

Clasificación PCT:

- B23H7/26 B23H 7/00 […] › Aparatos para desplazar o posicionar los electrodos respecto a la pieza; Montaje del electrodo.

- H01L27/32 H01L 27/00 […] › con componentes especialmente adaptados para la emisión de luz, p. ej. monitores de pantalla plana que utilizan diodos emisores de luz orgánicos.

- H01L51/00 H01L […] › Dispositivos de estado sólido que utilizan materiales orgánicos como parte activa, o que utilizan como parte activa una combinación de materiales orgánicos con otros materiales; Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dichos dispositivos o de sus partes constitutivas (dispositivos consistentes en una pluralidad de componentes formados en o sobre un sustrato común H01L 27/28; dispositivos termoeléctricos que utilizan material orgánico H01L 35/00, H01L 37/00; elementos piezoeléctricos, magnetoestrictivos o electroestrictivos que utilizan material orgánico H01L 41/00).

- H01L51/52 H01L […] › H01L 51/00 Dispositivos de estado sólido que utilizan materiales orgánicos como parte activa, o que utilizan como parte activa una combinación de materiales orgánicos con otros materiales; Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dichos dispositivos o de sus partes constitutivas (dispositivos consistentes en una pluralidad de componentes formados en o sobre un sustrato común H01L 27/28; dispositivos termoeléctricos que utilizan material orgánico H01L 35/00, H01L 37/00; elementos piezoeléctricos, magnetoestrictivos o electroestrictivos que utilizan material orgánico H01L 41/00). › Detalles de los dispositivos.

PDF original: ES-2346843_B2.pdf

Fragmento de la descripción:

Procedimiento de ablación por electroerosión del ánodo y del cátodo de los diodos luminiscentes de compuestos orgánicos OLEDs para la fabricación de pantallas.

Campo de la invención

La presente invención se encuadra en el sector técnico de los procesos de fabricación de circuitos electrónicos semiconductores, concretamente en la fabricación de ánodos y cátodos para diodos orgánicos electroluminiscentes.

Estado de la técnica

Un display orgánico de mxn píxeles es una pequeña pantalla compuesta por una matriz pasiva, consistente en una superposición de materiales orgánicos, obteniéndose una matriz extremadamente delgada, del orden de 70 nm de espesor y depositada sobre un sustrato fuerte y transparente que la sostiene. Este sustrato también es muy delgado, del orden de un milímetro, y puede ser rígido, cuando se emplea vidrio o flexible si se emplea metacrilato o un material similar. Entre los elementos conductores de la matriz, uno actúa como ánodo y otro como cátodo. En el ánodo, típicamente de ITO (Indium Tin Oxide) óxido de estaño-indio, depositado sobre el sustrato con un espesor de 100 nm, se definen las n filas de la matriz usando técnicas fotolitográficas estándar. A continuación, se depositan los materiales orgánicos de 70 nm de espesor utilizando técnicas de depósito por centrifugado también conocidas como spin coating. Finalmente, se deposita mediante evaporación el cátodo, típicamente de aluminio y bario con un espesor de 100 nm en ese caso, en él se definen las m columnas de la matriz.

La fabricación del patrón del cátodo requiere técnicas que no dañen ni los materiales orgánicos ni el ánodo que están por debajo.

El proceso más utilizado para definir un patrón sobre un material concreto es la fotolitografía. Este proceso incluye dos subprocesos: fotografía y litografía, también llamado ataque húmedo. La fotografía hace uso de fotorresinas, materiales que al ser expuestos a la luz ultravioleta modifican sus propiedades haciéndose solubles en ciertos productos químicos (reveladores). La litografía consiste en atacar el metal no protegido por la fotorresina con ácidos. Las etapas de fabricación de patrones por este procedimiento de fotolitografía son las siguientes:

De esta manera, al aplicar una tensión entre una fila y una columna determinada, en su intersección circulará una corriente eléctrica por el polímero orgánico semiconductor produciéndose la iluminación puntual, que servirá de píxel.

Sin embargo, este proceso, que se utiliza habitualmente para hacer el patrón sobre el ánodo no puede aplicarse directamente al cátodo, ya que debajo del mismo se situaron las capas de material orgánico, altamente sensibles a los productos químicos necesarios para disolver el metal y la fotorresina. De forma experimental se ha conseguido con éxito fabricar pantallas con esta técnica utilizando materiales orgánicos muy determinados, compatibles con los productos químicos empleados en este proceso (D. G. Lidzey et al, Synth. Met. 82, pp-141). Sin embargo, al tener que usar materiales orgánicos específicos resistentes al ataque químico se penaliza la capacidad de fabricación y la efectividad de los diodos realizados por este procedimiento.

Otra técnica muy utilizada en las pantallas orgánicas cuya capa activa se deposita mediante evaporación (moléculas), consiste en fabricar pilares encargados de separar un píxel de otro (P. F. et al Appl. Phys Lett. 71 pp 3197).

Esta técnica, sin embargo, no se puede extrapolar al caso de pantallas basadas en polímeros, ya que éstos se depositan mediante centrifugado (spin coating) y hacerlo sobre superficies no planas con pilares altos resulta problemático. Además, los pilares están hechos de materiales sensibles a los disolventes utilizados en el sping coating, dificultando aún más este proceso.

Existen otras dos técnicas utilizadas para fabricar el patrón del cátodo, una basada en un ataque seco y otra basada en técnicas de fotorresina transferida que actúa como separador en el cátodo.

La técnica basada en un ataque seco es similar a la citada anteriormente de fotolitografía pero con diferencias sustanciales en el método de eliminación del metal. En este caso, se deposita primero el cátodo sobre las capas orgánicas y después la fotorresina. El cátodo se diseña con el patrón correspondiente haciendo uso de la técnica estándar de ataque húmedo, así, el cátodo protege a las capas orgánicas que se encuentran debajo. Posteriormente se ataca el cátodo con un ataque seco, utilizando un plasma basado en cloro, de manera que no afecte a los componentes orgánicos. ("Pattering Techniques for Polymers Light Emitting Devices". PhD F. Pschenitzka, Princenton University, 2002). Esta técnica requiere por un lado del uso de tecnología muy cara limitando así la capacidad de escalabilidad de las pantallas y por otro, con el bombardeo con plasma se corre el riesgo de atravesar el delicado polímero y perforar la pista de ITO por un exceso de potencia puntual, que por un defecto de la misma, origine el cortocircuito de algún píxel.

La técnica basada en fotorresina transferida parte de la adaptación de la técnica de los separadores a materiales poliméricos. Consiste en depositar una capa de fotorresina con un patrón determinado sobre el polímero depositado mediante sping coating. El diseño de la fotorresina debe ser previo a su depósito sobre el material orgánico ya que, de otra forma, los disolventes necesarios para su disolución degradarían las capas orgánicas sobre las que está dispuesta la fotorresina. Posteriormente, mediante la técnica denominada transferencia de película de fotorresina prediseñada, se evapora el material quedando los diodos separados unos de otros mediante los pilares de fotorresina que se han transferido. Sin embargo, esta técnica plantea el problema de que la evaporación deje en cortocircuito unos diodos con otros a través del metal que actúa como cátodo, ya que éste puede depositarse como una manta sobre la superficie, dependiendo especialmente de la altura de los pilares de fotorresina.

La patente WO9903157 presenta otra técnica, la ablación láser tanto de capas orgánicas como del cátodo. Esta técnica consiste en eliminar el cátodo, una vez depositado después de todas las capas orgánicas, aplicando un haz de luz láser de una determinada potencia se va dibujando el patrón deseado. Pero resulta que el material del cátodo de los diodos ha de ser un material conductor, por tanto muy reflectante, como el aluminio, por lo que... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, caracterizado porque comprende las siguientes etapas:

2. Procedimiento de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según la reivindicación 1, caracterizado porque la configuración de los parámetros de grabado comprende la configuración de tensión, corriente, período de impulso, separación del arco eléctrico, velocidad y aceleración de avance y presión a realizar sobre la superficie conductora.

3. Procedimiento de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según cualquiera de las reivindicaciones anteriores, caracterizado porque la electroerosión de la superficie conductora se realiza aplicando energía termoeléctrica según los parámetros de grabado configurados.

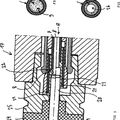

4. Procedimiento de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según cualquiera de las reivindicaciones anteriores, caracterizado porque el sistema de microposicionamiento comprende:

5. Procedimiento de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según las reivindicación 4, caracterizado porque el generador eléctrico se configura con parámetros de amplitud, período y régimen en función de la separación del electrodo terminado en punta a la superficie conductora para realizar el trazado de brechas de separación dieléctricas.

6. Procedimiento de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según la reivindicación 4, caracterizado porque el posicionador está controlado por unos medios de procesamiento encargados de diseñar y enviar los datos del patrón a realizar, interpretar y procesar las coordenadas de las trayectorias del electrodo terminado en punta y enviar a los motores de los brazos del posicionador las señales eléctricas correspondientes a los movimientos de la trayectoria prefijada.

7. Sistema de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, caracterizado porque comprende:

8. Sistema de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según la reivindicación 7, caracterizado porque la configuración de los parámetros de grabado comprende la configuración de tensión, corriente, período de impulso, separación del arco eléctrico, velocidad y aceleración de avance y presión a realizar sobre la superficie conductora.

9. Sistema de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según cualquiera de las reivindicaciones 7-8, caracterizado porque la electroerosión de la superficie conductora se realiza aplicando energía termoeléctrica según los parámetros de grabado configurados.

10. Sistema de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según cualquiera de las reivindicaciones 7-9, caracterizado porque el sistema de microposicionamiento comprende:

11. Sistema de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según la reivindicación 10, caracterizado porque el generador eléctrico se configura con parámetros de amplitud, período y régimen en función de la separación del electrodo terminado en punta a la superficie conductora para realizar el trazado de brechas de separación dieléctricas.

12. Sistema de ablación por electroerosión del ánodo y cátodo de los diodos luminiscentes de compuestos orgánicos, según cualquiera de las reivindicaciones 7- 11, caracterizado porque los medios de procesamiento comprenden un controlador configurado para diseñar y enviar los datos del patrón a realizar, interpretar y procesar las coordenadas de las trayectorias del electrodo terminado en punta y enviar a los motores de los brazos del posicionador las señales eléctricas correspondientes a los movimientos de la trayectoria prefijada.

Patentes similares o relacionadas:

Guía del alambre para guiar un electrodo de alambre durante la electroerosión por hilo, del 29 de Julio de 2020, de FRITZ STUDER AG: Guía del alambre para guiar un electrodo de alambre durante la electroerosión de hilo rotativo de una pieza de trabajo , comprendiendo un elemento guía […]

Procedimiento de generación de programa de procesamiento, dispositivo de generación de recorrido y máquina de descarga eléctrica, del 17 de Abril de 2019, de Makino Milling Machine Co., Ltd: Procedimiento para generar un programa de mecanizado de una máquina de descarga eléctrica que comprende una guía de electrodo que soporta un electrodo […]

Dispositivo para la electroerosión por hilo rotativo con una guía de hilo pivotable, del 3 de Mayo de 2017, de FRITZ STUDER AG: Dispositivo para la electroerosión por hilo rotativo de una pieza de trabajo con una guía de hilo en forma de disco para el guiado de […]

Guía de hilo pivotable, del 19 de Noviembre de 2014, de FRITZ STUDER AG: Dispositivo para la electroerosión por hilo rotativo de una pieza de trabajo con una guía de hilo configurada en forma de disco y preferentemente […]

Máquina para dar textura por descarga eléctrica, del 27 de Junio de 2012, de COURT HOLDINGS LIMITED (100.0%): Aparato para dar textura por descarga eléctrica de una superficie cilíndrica de un rodillo de un tren de laminado que, cuando un rodillo de tren de […]

UTIL DE POSICIONAMIENTO DE ELECTRODO OBTENIDO POR VIA ELECTROCONFORMADO EN MAQUINA DE ELECTROEROSION POR PENETRACION, del 23 de Abril de 2010, de UNIVERSIDAD DE LAS PALMAS DE GRAN CANARIA: La presente invención hace referencia a un útil de posicionamiento de electrodo obtenido por vía electroconformado en máquina de electroerosión por penetración.

Actualmente […]

UTIL DE POSICIONAMIENTO DE ELECTRODO OBTENIDO POR VIA ELECTROCONFORMADO EN MAQUINA DE ELECTROEROSION POR PENETRACION, del 23 de Abril de 2010, de UNIVERSIDAD DE LAS PALMAS DE GRAN CANARIA: La presente invención hace referencia a un útil de posicionamiento de electrodo obtenido por vía electroconformado en máquina de electroerosión por penetración.

Actualmente […]

HUSILLO CON BARRA DE TRACCION Y CONDUCTOR ELECTRICO, del 17 de Febrero de 2010, de PAUL MULLER GMBH & CO. KG UNTERNEHMENSBETEILIGUNGEN: Husillo para una máquina herramienta, especialmente husillo motorizado, que comprende una carcasa para recibir un motor eléctrico y un árbol accionable […]

HUSILLO CON BARRA DE TRACCION Y CONDUCTOR ELECTRICO, del 17 de Febrero de 2010, de PAUL MULLER GMBH & CO. KG UNTERNEHMENSBETEILIGUNGEN: Husillo para una máquina herramienta, especialmente husillo motorizado, que comprende una carcasa para recibir un motor eléctrico y un árbol accionable […]

GUÍA DE ELECTRODO MECÁNICA PARA LA MECANIZACIÓN POR ELECTROEROSIÓN, del 9 de Diciembre de 2011, de ROBERT BOSCH GMBH: Guía de electrodo para un electrodo para la mecanización por electroerosión de una pieza de trabajo , en donde están previstos tres elementos de guía (15a, 15b, […]