Oxidación multietapa de cumeno.

Un proceso para oxidar cumeno a hidroperóxido de cumeno usando un gas que contiene oxígeno cuyo procesocomprende

- conducir una alimentación de cumeno y una alimentación de gas que contiene oxígeno a al menos el primerreactor de oxidación en una serie de 3-8 reactores,

formando así una mezcla de oxidación, y

- conducir la mezcla de oxidación formada desde dicho reactor a al menos un reactor posterior,preferiblemente después de que una reacción de oxidación ha tenido lugar,

en donde

- los reactores comprenden al menos un aparato de oxidación a menor presión (1) como el primer reactor enla serie y al menos un aparato de oxidación a mayor presión (2) como el último reactor en la serie;

- dicho al menos un aparato de oxidación a menor presión se opera a una presión de al menos presiónatmosférica y dicho al menos un aparato de oxidación a mayor presión se opera a una presión de al menos50 kPa (0,5 bar) más que dicho al menos un aparato de oxidación a menor presión.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/009121.

Solicitante: BOREALIS AG.

Nacionalidad solicitante: Austria.

Dirección: IZD Tower Wagramerstrasse 17-19 1220 Vienna AUSTRIA.

Inventor/es: PUROLA,VELI-MATTI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- C07C407/00 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › Preparación de compuestos peroxi.

- C07C409/10 C07C […] › C07C 409/00 Compuestos peroxi. › Hidroperóxido de cumeno.

PDF original: ES-2406364_T3.pdf

Fragmento de la descripción:

Oxidación multietapa de cumeno.

Fundamento de la invención Campo de la invención La presente invención tiene que ver con un proceso para la oxidación de cumeno a hidroperóxido de cumeno, en que se ha mejorado la configuración del proceso.

Descripción de la técnica relacionada El fenol se fabrica normalmente a través de un procedimiento de cumeno, en donde el cumeno se oxida a hidroperóxido de cumeno (HPC) y la mezcla de productos de oxidación resultante se concentra y se somete a una reacción de escisión. Posteriormente, la mezcla del producto de escisión se conduce a una sección de destilación, en donde los productos principales de la reacción de escisión, es decir, fenol y acetona, se separan primero y después se purifican a través de una serie de etapas de destilación u otras etapas de purificación.

En la técnica anterior, la oxidación del cumeno se lleva a cabo generalmente usando un procedimiento llamado de oxidación húmeda, en que la oxidación tiene lugar en disolución con la ayuda de una disolución acuosa de, por ejemplo, un carbonato. Los procedimientos de oxidación seca, donde los únicos compuestos introducidos en la mezcla de reacción son el material de partida (cumeno) y el gas de oxidación, se están volviendo más comunes. Una desventaja de los procedimientos húmedos es que necesitan, entre otras, una etapa de eliminación del carbonato y neutralización de la mezcla oxidada acuosa, que se ha vuelto alcalina por el carbonato, antes de que el producto de oxidación (HPC) pueda concentrarse.

La oxidación en fase líquida del cumeno se explica en términos de un mecanismo radical por Kazua Hattori et al., en Journal of Chemical Engineering of Japan, vol. 3, núm. 1, (1970) , p. 72-78. Los productos secundarios principales formados en la oxidación son acetofenona y carbinol.

Se cree que el proceso sigue generalmente el siguiente esquema La formación de acetofenona (AcPh) es problemática, ya que no se separa de la mezcla de producto corriente abajo de de la oxidación. El carbinol, particularmente dimetilbencilalcohol (DMBA) , se recupera parcialmente convirtiéndolo a α-metilestireno (AMS) y mediante la posterior hidrogenación de AMS a cumeno. Sin embargo, AMS como tal es una fuente de productos pesados, tales como dímeros de AMS, que no se recuperan corriente abajo.

La selectividad se calcula normalmente en una base molar desde los productos de oxidación de cumeno:

2HPC / (HPC + AcPh + DMBA + 2PDC)

(PDC = peróxido de dicumilo) . Los valores típicos para la selectividad total en la oxidación están en el intervalo de 92-94%.

Los parámetros de operación y diseño de la oxidación, tal como la presión, la temperatura, la concentración de HPC, el tiempo de residencia, el número de reactores, los tratamientos de las corrientes de reciclado, los tratamientos del gas de salida y el enfriamiento de los reactores, tienen un efecto en la selectividad. Así, la combinación correcta de estos parámetros es importante. También es importante que las alimentaciones de cumeno y aire se traten apropiadamente para eliminar los inhibidores, tales como fenol, AMS, azufre y dióxido de carbono, u otras impurezas, tal como ácidos o bases inorgánicos o compuestos generadores de radicales libres, ya que estas impurezas pueden provocar la descomposición prematura de los HPC formados recientemente. La descomposición prematura de los HPC puede estar provocada también por el uso excesivo de bombas.

La oxidación del cumeno en hidroperóxido de cumeno (HPC) se ha descrito completamente en la técnica anterior (como en los documentos GB 1006319, JP 4305564, JP 2000290249, JP 2000302752 y JP 2003231674, además de en la patente europea EP 0816335 y el documento US 6.465.695) , aunque hay aún una necesidad para mejorar adicionalmente el proceso mejorando la combinación de parámetros.

Se han intentado mejoras en la técnica anterior, por ejemplo, colocando los reactores de oxidación a alturas reducidas, como en el documento JP 2000290249, por lo que la necesidad de bombas u otros medios similares para mover la mezcla de reacción de oxidación de un reactor al siguiente se elimina, o haciendo la capacidad de los reactores de oxidación menores uno a uno, como en el documento JP 2000302752, por lo que el índice de reacción será mayor en el primer reactor. En el documento JP 2003231674, se ha intentado optimizar la reacción de oxidación limitando la velocidad del gas que contiene oxígeno burbujeado a través del reactor de oxidación.

Compendio de la invención Es un objetivo de la presente invención proporcionar un proceso mejorado para la oxidación de cumeno.

Particularmente, es un objetivo de la presente invención proporcionar un proceso de oxidación, en donde los parámetros ventajosos del proceso se combinan en una forma nueva e inventiva.

Estos y otros objetos, junto con las ventajas de los mismos sobre procesos conocidos, se alcanzan mediante la presente invención, como se describe y reivindica en adelante.

La presente invención tiene que ver con un proceso para oxidar cumeno en hidroperóxido de cumeno usando aire u otro gas que contiene oxígeno. La presente invención tiene que ver además con un aparato adecuado para dicha oxidación.

Más específicamente, el proceso, aparato y uso de la presente invención, se definen en las reivindicaciones. Así, visto desde un aspecto, la invención proporciona un proceso para oxidar cumeno a hidroperóxido de cumeno usando un gas que contiene oxígeno, preferiblemente aire, cuyo proceso comprende

-conducir una alimentación de cumeno y una alimentación de gas que contiene oxígeno a al menos el primer reactor de oxidación en una serie de 3-8 reactores, formando así una mezcla de oxidación, y

-conducir la mezcla de oxidación formada de dicho reactor a al menos un reactor posterior en donde

-los reactores comprenden al menos un aparato de oxidación a menor presión (1) como el primer reactor en la serie y al menos un aparato de oxidación a mayor presión (2) como el último reactor en la serie;

-dicho al menos un aparato de oxidación a menor presión se opera a una presión de al menos presión atmosférica y dicho al menos un aparato de oxidación a mayor presión se opera a una presión de al menos 50 kPa (0, 5 bar) más que dicho al menos un aparato de oxidación a menor presión.

Visto desde otro aspecto, la invención proporciona un proceso para oxidar cumeno a hidroperóxido de cumeno usando aire, cuyo proceso comprende

-conducir una alimentación de cumeno y una alimentación de aire a la sección del fondo de cada reactor de oxidación en una serie de 3-8 reactores, formando así una mezcla de oxidación, y

-conducir la mezcla de oxidación formada de un reactor al siguiente después de que una reacción de oxidación haya tenido lugar,

caracterizado por

-los reactores que consisten en aparatos de oxidación a baja presión (1) en el principio de la serie y aparatos de oxidación a alta presión (2) al final de la serie, operándose los aparatos de oxidación a baja presión a una presión de al menos presión atmosférica y operándose los aparatos de oxidación a alta presión a una presión de al menos 100 kPa (1 bar) más que los aparatos de oxidación a baja presión dichos.

Se apreciará que los términos reactor y aparato de oxidación se usan de forma intercambiable en este documento. Se obtienen considerables ventajas por medio de la invención. Así, la presente invención proporciona un proceso de

oxidación, en donde las etapas del proceso con bajas concentraciones de HPC pueden operarse con altas temperaturas, recipientes grandes, largos tiempos de residencia, pequeñas presiones estructurales y un compresor de aire a baja presión, enfocando así principalmente a maximizar la concentración de HPC y minimizar la formación de impurezas ligeras y ácidas, tales como ácido fórmico, mientras las etapas del proceso con mayores concentraciones de HPC pueden operarse con mayores temperaturas, recipientes más pequeños (y menores inventarios líquidos) , tiempos de residencia más cortos, evitando el uso de bombas en la transferencia de líquido y evitando el uso de adsorbentes, tales como lechos de carbono, en el tratamiento de gases de salida, enfocando así principalmente en una alta selectividad sin pérdida de compuestos valiosos y una seguridad mejorada.

Después, la invención se describirá más detalladamente con referencia a los dibujos anexados y la siguiente descripción detallada.

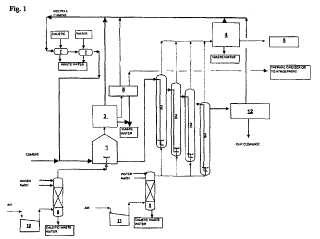

Breve descripción de los dibujos La Figura 1 representa el proceso y el aparato según una realización preferida de la presente invención, para oxidar... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para oxidar cumeno a hidroperóxido de cumeno usando un gas que contiene oxígeno cuyo proceso comprende

-conducir una alimentación de cumeno y una alimentación de gas que contiene oxígeno a al menos el primer reactor de oxidación en una serie de 3-8 reactores, formando así una mezcla de oxidación, y

-conducir la mezcla de oxidación formada desde dicho reactor a al menos un reactor posterior, preferiblemente después de que una reacción de oxidación ha tenido lugar,

en donde

-los reactores comprenden al menos un aparato de oxidación a menor presión (1) como el primer reactor en la serie y al menos un aparato de oxidación a mayor presión (2) como el último reactor en la serie;

-dicho al menos un aparato de oxidación a menor presión se opera a una presión de al menos presión atmosférica y dicho al menos un aparato de oxidación a mayor presión se opera a una presión de al menos 50 kPa (0, 5 bar) más que dicho al menos un aparato de oxidación a menor presión.

2. Un proceso como se reivindica en la reivindicación 1, en donde hay un reactor a baja presión.

3. Un proceso como se reivindica en cualquier reivindicación precedente, en donde hay 4 o 5 reactores a alta presión.

4. Un proceso como se reivindica en cualquier reivindicación precedente, en donde se alimenta gas fresco que contiene oxígeno a todos los reactores en la serie.

5. Un proceso según se reivindica en cualquier reivindicación precedente, en donde el cumeno se alimenta solo al primer reactor en la serie.

6. Un proceso según se reivindica en cualquier reivindicación precedente, caracterizado por lavar el gas que contiene oxígeno con compuesto caustico diluido y agua para eliminar todas las trazas ácidas o causticas antes de conducirlo a un reactor de oxidación.

7. El proceso según cualquier reivindicación precedente, caracterizado por operar la oxidación como una oxidación seca.

8. El proceso según cualquier reivindicación precedente, caracterizado por operar los aparatos de oxidación a mayor presión (2) con niveles de líquido reducidos de manera que el nivel del líquido del primer reactor a alta presión (2) es el mayor; y/o

manteniendo inventarios líquidos mayores en cualquiera de los aparatos de oxidación a menor presión (1) que en cualquiera de los aparatos de oxidación a mayor presión (2) .

9. El proceso según cualquier reivindicación precedente, caracterizado por operar la oxidación a una presión de 101400 kPa (0, 01-3, 0 barg) en los aparatos de oxidación a menor presión (1) , .

20. 1100 kPa (1, 01-10, 0 barg) , en los aparatos de oxidación a mayor presión (2) en donde cualquier aparato de oxidación a mayor presión se opera a una presión de al menos 50 kPa (0, 5 bar) más que cualquier aparato de oxidación a menor presión.

10. El proceso según cualquier reivindicación precedente, caracterizado por producir un producto de oxidación que tiene una concentración de HPC d.

2. 32%.

11. El proceso según cualquier reivindicación precedente, en donde la mezcla de oxidación se transfiere a cada reactor en serie (es decir, reactor 1 a 2 solo, reactor 2 a 3 solo, etcétera) .

12. El proceso según cualquier reivindicación precedente, caracterizado por eliminar cumeno no reaccionado en el gas superior de al menos un reactor en la serie, condensar el cumeno, combinar el cumeno no reaccionado en los condensados formados y posteriormente lavar el cumeno condensado usando una disolución caustica para purificarlos de contaminantes que comprenden ácidos, fenol y metanol.

13. Un aparato para oxidar cumeno a hidroperóxido de cumeno usando un gas que contiene oxígeno, que comprende

-una serie de 3-8 reactores de oxidación (1, 2) y

-un burbujeador en la sección del fondo de cada reactor (1, 2) para distribuir de manera uniforme el gas conducido al reactor (1, 2) ,

en donde los reactores incluyen al menos un aparato de oxidación a menor presión (1) en forma de un tanque y al menos un aparato de oxidación a mayor presión (2) en forma de una columna, estando dicho aparato de oxidación a menor presión (1) conectado a un compresor de gas a menor presión y estando dichos aparatos de oxidación a mayor presión (2) conectados a un compresor de gas a mayor presión.

14. El aparato de la reivindicación 13, en donde los aparatos de oxidación a mayor presión (2) se colocan a alturas reducidas de manera que el primer aparato de oxidación a mayor presión se coloca a la mayor altura.

15. El aparato de la reivindicación 13 o 14, que comprende además bobinas de enfriamiento interno en cada reactor a alta presión (2) para enfriar la mezcla de reacción.

16. El aparato según cualquiera de las reivindicaciones 13 a 15, que comprende además condensador (es) (3, 4)

conectado (s) a cada reactor (1, 2) y un aparato de oxidación térmica (6) conectado al (a los) condensador (es) (3, 4) para tratar los gases de salida no condensados; y/o depurador (es) de aire de dos etapas (8, 9) para purificar el aire a conducir a los reactores (1, 2) , además de compresores de aire (10, 11) para comprimir el aire.

Patentes similares o relacionadas:

Proceso de alcoxilación que usa reactor tubular, del 15 de Julio de 2020, de Dow Global Technologies LLC: Un proceso para la fabricación de un poliéter por medio de polimerización de al menos un óxido de alquileno en un reactor tubular que tiene un extremo de entrada y un extremo […]

Procedimiento de oligomerización de olefinas que usa un dispositivo de limpieza, del 15 de Julio de 2020, de IFP ENERGIES NOUVELLES: Procedimiento de oligomerización de etileno para producir alfa-olefinas que comprende: - una etapa de oligomerización de etileno en una sección de reacción […]

Configuraciones y procedimientos para el enriquecimiento avanzado de oxígeno para la recuperación del azufre, del 13 de Mayo de 2020, de FLUOR TECHNOLOGIES CORPORATION: Planta de procesamiento de gas, que comprende: un sistema de reactor Claus que tiene una fase térmica que comprende un incinerador y un horno de reacción, una fase […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

Método y sistema de producción automática de partículas de tres tanques, del 1 de Abril de 2020, de Bai, Hongmei: Un método de producción automática de partículas de tres tanques, que comprende: alimentar material a tratar en un tanque de calentamiento en lotes; calentar […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Sistema de reactor con calefacción optimizada y separación de fases, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento de policondensación para producir tereftalato de polietileno que comprende: (a) calentar un medio de reacción inicial que fluye hacia arriba a través […]

Procedimiento y aparato para la producción de nanotubos de carbono, del 11 de Marzo de 2020, de Q-Flo Limited: Un procedimiento de producción de nanotubos de carbono que comprende: (A) generar un flujo dirigido de plasma desde un gas de trabajo en un dispositivo […]