METODO PARA PRODUCIR UN REVESTIMIENTO DE POLIURETANO ELASTOMERICO COMPUESTO FLEXIBLE.

Un método para producir un revestimiento de poliuretano compuesto de elastómero flexible que tiene un peso medio por unidad de superficie de al menos 0,

6 kg/m2 y un módulo de flexión medio, medido de acuerdo con la norma ASTM D790-03, menor que 30 MPa, preferiblemente menor que 25 MPa, y más preferiblemente menor que 20 MPa, cuyo método comprende los pasos de: - proporcionar una primera mezcla de reacción de poliuretano; - rociar una capa de dicha primera mezcla de reacción de poliuretano sobre una superficie de un molde, para producir una primera capa de poliuretano elastómero que tiene un primer módulo de flexión; - proporcionar una segunda mezcla de reacción de poliuretano que comprende al menos un poliisocianato aromático; - rociar una capa de la segunda mezcla de reacción de poliuretano sobre al menos una parte de la capa de la primera mezcla de reacción de poliuretano, para producir una segunda capa de poliuretano elastómero, la cual se adhiere a la primera capa de poliuretano y que tiene un segundo módulo de flexión; y - separar el revestimiento de poliuretano compuesta, que comprende las capas de poliuretano primera y segunda, de la superficie del molde, después de haber dejado que curen las mezclas de poliuretano primera y segunda, con lo que - la primera mezcla de reacción de poliuretano está compuesta de componentes que comprenden al menos un componente de isocianato, componentes reactivos al isocianato, y un componente catalizador, estando compuesto el componente de isocianato de al menos un isocianato que tiene al menos dos grupos NCO-, los cuales no están unidos directamente a un grupo aromático, y estando el componente de catalizador sustancialmente exento de plomo; - dicho primer módulo de flexión es mayor que dicho módulo de flexión medio, pero menor que 35 MPa, y preferiblemente menor que 30 MPa; - dicho segundo módulo de flexión es menor que dicho módulo de flexión medio; y - las mezclas de reacción de poliuretano primera y segunda son rociadas en cantidades tales que la primera capa de poliuretano tiene un primer peso por unidad de superficie mayor que 0,1 kg/m2, y la segunda capa de poliuretano tiene un segundo peso por unidad de superficie mayor que 0,3 kg/m2, estando además seleccionada la relación entre los pesos por unidad de superficie primero y segundo de modo que se consiga dicho módulo de flexión medio

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/062748.

Solicitante: RECTICEL AUTOMOBILSYSTEME GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ROLANDSECKER WEG 30 53619 RHEINBREITBACH ALEMANIA.

Inventor/es: DE WINTER, HUGO, VANLUCHENE, YVAN, DE WILDE,PETER, VAN HOUCKE,GEERT, VANLANDSCHOOT,KOEN, BENOIT,KRISTOF.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Mayo de 2006.

Fecha Concesión Europea: 7 de Julio de 2010.

Clasificación Internacional de Patentes:

- B29C67/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 67/00 Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00. › caracterizadas por la elección de material.

- B29C67/24D

- B32B25/14 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 25/00 Productos estratificados compuestos esencialmente de caucho natural o sintético. › teniendo copolímeros en los que predominan los componentes en caucho.

- B32B27/40 B32B […] › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › teniendo poliuretanos.

- C08G18/28D5F

Clasificación PCT:

- B29C67/24 B29C 67/00 […] › caracterizadas por la elección de material.

- B32B27/40 B32B 27/00 […] › teniendo poliuretanos.

- C08G18/28 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 18/00 Productos poliméricos de isocianatos o isotiocianatos. › caracterizados por los compuestos utilizados que contienen hidrógeno activo.

- C08G18/75 C08G 18/00 […] › cicloalifáticos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

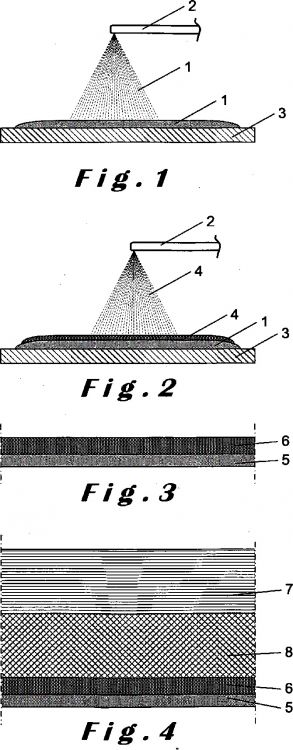

El presente invento se refiere a un método para producir un revestimiento de poliuretano compuesto de elastómero flexible que comprende una primera y una segunda capas de poliuretano flexible que se adhieren la una a la otra. Las capas de poliuretano tienen, respectivamente, un primer y un segundo módulo de flexión, y el revestimiento compuesto de esas dos capas tiene un módulo de flexión medio menor que 30 MPa, preferiblemente menor que 25 MPa, y más preferiblemente menor que 20 MPa. La primera capa de poliuretano se obtiene por rociado de una primera mezcla de reacción de poliuretano sobre la superficie de molde, y la segunda capa de poliuretano se obtiene por rociado de una segunda mezcla de reacción de poliuretano sobre al menos una parte de la capa de la primera mezcla de reacción de poliuretano. Puesto que los poliisocianatos aromáticos hacen posible conseguir elastómeros de poliuretano más flexibles que los poliisocianatos alifáticas, la segunda mezcla de reacción de poliuretano comprende al menos un poliisocianato aromático.

Los revestimientos de poliuretano se usan principalmente en partes de la guarnición interior en vehículos automóviles, más en particular en paneles de instrumentos, paneles de puertas, consolas, cubiertas de guanteras, etc. En tales aplicaciones, el revestimiento de poliuretano se adhiera a un sustrato rígido por medio de una capa de espuma de respaldo semirrígida intermedia, la cual está situada entre el revestimiento de elastómero y el sustrato. La capa de espuma de respaldo tiene una densidad de menos de 200 kg/m3, y que está usualmente comprendida entre 120 y 180 kg/m3. La presencia de tal capa de espuma de respaldo hace posible indentar el revestimiento de poliuretano elásticamente, de modo que se dota de un tacto blando a la parte de guarnición. Una característica esencial del revestimiento de poliuretano de elastómero es, a este respecto, la de que ha de ser suficientemente flexible, es decir, que deberá tener un módulo de flexión que sea al menos menor que 30 MPa.

Se han descrito mezclas de reacción de poliuretano adecuadas para rociar revestimientos de poliuretano de elastómero flexible en, por ejemplo, el documento EP-B-0 379

246. Las composiciones descritas en esa patente están basadas en isocianatos alifáticas, que dan por resultado poliuretanos estables a la luz que no requieren un recubrimiento en el molde (ni un paso de pintura posterior) para evitar la decoloración de el revestimiento. Las formulaciones de poliuretano alifática “Colo-Fast®” (compuestas de una mezcla de Polifast® y de Isofast® (marcas registradas de Recticel), que fueron producidas de acuerdo con los principios de esta patente, permitieron obtener revestimientos de poliuretano flexibles con un módulo de flexión, medido de acuerdo con la ASTM D790-03, comprendido entre 20 y 30 MPa. Estas formulaciones tenían además un tiempo de curado relativamente corto, que típicamente era de menos de 180 segundos, es decir, que los revestimientos producidos con esas formulaciones incorporaban una resistencia en verde suficiente dentro de tal tiempo de curado, de modo que podían ser separadas de la superficie del molde sin producir deformaciones permanentes de el revestimiento.

Un problema con estas formulaciones de poliuretano alifáfico es, sin embargo, que los catalizadores órgano plumbíferos que se usaron en las mismas están prohibidos, o van a estarlo en el futuro, debido a regulaciones ambientales. Se dispone ahora de formulaciones alternativas, en las que el catalizador órgano plumbífero está sustituido por, por ejemplo, una combinación de uno órgano bismútico y por un catalizador órgano tánnico, y opcionalmente, además, en combinación con un catalizador organocín, (véase, por ejemplo, el documento WO 2004/000905). Aunque tales combinaciones de catalizador permiten también conseguir tiempos de curado de 180 segundos o menos, producen una red de poliuretano algo diferente, que da por resultado pieles de poliuretano más rígidas, y más en particular pieles de poliuretano que tienen un módulo de flexión de aproximadamente 40 MPa, o incluso superior.

Otro inconveniente de sustituir el catalizador órgano plumbífero por otros catalizadores órgano metálicos, es que con ello también se aumenta la emisión de compuestos orgánicos volátiles del elastómero de poliuretano. Como se ha descrito en el documento WO 2004/000905, la emisión puede reducirse usando catalizadores especiales órgano bismúticos o de organcín, en los que el átomo de metal está ligado a grupos orgánicos de cadena larga, tales como los grupos oleico, linoleico o linolenileico. En la práctica, sin embargo, el uso de estos catalizadores puede producir problemas de procesado, debido a una menor compatibilidad en la mezcla de polialcohol a la que se añaden. Se puede además reducir la emisión de compuestos orgánicos volátiles, aumentando para ello el índice de NCO, lo que, sin embargo, da por resultado elastómeros de poliuretano más rígidos que tienen, por ejemplo, un módulo de flexión de aproximadamente 55 MPa.

En vez de producir los revestimientos de poliuretano a partir de formulaciones de poliuretano alifática, es también posible producirlas a partir de poliuretano aromático, es decir, de formulaciones de poliuretano cuyo componente de isocianato comprenda un poliisocianato aromático, en vez de un poliisocianato alifáfico. Como se ha descrito en, por ejemplo, el documento EP-B-1 079 962, tales formulaciones de poliuretano aromático tienen importantes ventajas sobre las formulaciones de poliuretano alifática. Las formulaciones de poliuretano aromático producen elastómeros de poliuretano que tienen, más en particular, mejores propiedades físicas, tales como las de una mayor resistencia a la tracción y al desgarramiento, y una mayor capacidad de alargamiento y de “flexión en frío”. Son también más baratas, y tienen regímenes de curado más rápidos y, por consiguiente, tiempos para desmoldeo más cortos que los de las formulaciones de poliuretano alifática. Por consiguiente, no requieren un catalizador órgano plumbífero para conseguir un tiempo de desmoldeo corto. Además, no desprenden compuestos orgánicos volátiles (VCOs), o al menos desprenden considerablemente menos que el poliuretano alifática.

Un inconveniente de los elastómeros de poliuretano aromático es, sin embargo, que pasan a ser menos estables después de una exposición prolongada a la luz, de modo que han de ser protegidos de su exposición directa a la luz del sol, por medio de una capa de recubrimiento exterior. Esta capa de recubrimiento es, preferiblemente, una capa de recubrimiento en el molde, que se aplica sobre la superficie del molde antes de rociar sobre ellas la formulación de poliuretano aromático. La capa de recubrimiento es o bien soluble en agua, o está basada en el agua, y tiene un grosor de menos de aproximadamente 40 micrómetros. Los recubrimientos en el molde basados en el disolvente, tienen el inconveniente de que desprenden compuestos orgánicos volátiles (VCOs), mientras que los recubrimientos en el molde basados en el agua requieren tiempos de secado considerablemente más largos, incluso cuando se use una fuente de calor, como se describe en el documento EP-B-1 079 962.

En vez de hacer el revestimiento de poliuretano de una capa de poliuretano, es también conocido, de diferentes solicitudes de patente, en particular de los documentos US 2006/0008622 y US 2006/0091574, hacer pieles de poliuretano compuestas que comprenden una capa exterior de poliuretano, de una densidad de más de 850 kg/m3, y una capa de poliuretano expandido, de una densidad comprendida entre 100 y 750 kg/m3. La capa de pos expandido comprende un elastómero de poliuretano aromático, mientras que la capa de poliuretano exterior puede o bien estar hecha de un elastómero de poliuretano aromático, o bien de un elastómero de poliuretano alifática. Cuando la capa exterior de poliuretano se hace de un elastómero de poliuretano aromático, ha de ser provista, además, de un recubrimiento que inhiba la luz del sol y de otra luz ultravioleta, evitando que llegue a la capa de poliuretano exterior. Aunque estos documentos de la técnica anterior no mencionan flexibilidad alguna de los revestimientos de poliuretano compuestos, está claro que cuando haya de ser producido un revestimiento muy flexible, y en particular un revestimiento que tenga un módulo de flexión de menos de 30 MPa, o incluso aún menor, quien sea experto en la

técnica hará los revestimientos compuestos descritas en esas solicitudes de patente de EE.UU. totalmente de elastómeros de poliuretano aromático.

Reivindicaciones:

1. Un método para producir un revestimiento de poliuretano compuesto de elastómero flexible que tiene un peso medio por unidad de superficie de al menos 0,6 kg/m2 y un módulo de flexión medio, medido de acuerdo con la norma ASTM D790-03, menor que 30 MPa, preferiblemente menor que 25 MPa, y más preferiblemente menor que 20 MPa, cuyo método comprende los pasos de:

- proporcionar una primera mezcla de reacción de poliuretano;

- rociar una capa de dicha primera mezcla de reacción de poliuretano sobre una superficie de un molde, para producir una primera capa de poliuretano elastómero que tiene un primer módulo de flexión;

- proporcionar una segunda mezcla de reacción de poliuretano que comprende al menos un poliisocianato aromático;

- rociar una capa de la segunda mezcla de reacción de poliuretano sobre al menos una parte de la capa de la primera mezcla de reacción de poliuretano, para producir una segunda capa de poliuretano elastómero, la cual se adhiere a la primera capa de poliuretano y que tiene un segundo módulo de flexión; y

- separar el revestimiento de poliuretano compuesta, que comprende las capas de poliuretano primera y segunda, de la superficie del molde, después de haber dejado que curen las mezclas de poliuretano primera y segunda, con lo que

- la primera mezcla de reacción de poliuretano está compuesta de componentes que comprenden al menos un componente de isocianato, componentes reactivos al isocianato, y un componente catalizador, estando compuesto el componente de isocianato de al menos un isocianato que tiene al menos dos grupos NCO-, los cuales no están unidos directamente a un grupo aromático, y estando el componente de catalizador sustancialmente exento de plomo;

- dicho primer módulo de flexión es mayor que dicho módulo de flexión medio, pero menor que 35 MPa, y preferiblemente menor que 30 MPa;

- dicho segundo módulo de flexión es menor que dicho módulo de flexión medio; y

- las mezclas de reacción de poliuretano primera y segunda son rociadas en cantidades tales que la primera capa de poliuretano tiene un primer peso por unidad de superficie mayor que 0,1 kg/m2, y la segunda capa de poliuretano tiene un segundo peso por unidad de superficie mayor que 0,3 kg/m2, estando además seleccionada la relación entre los pesos por unidad de superficie primero y segundo de modo que se consiga dicho módulo de flexión medio.

2. Un método de acuerdo con la reivindicación 1, caracterizado por que el rociado de la segunda mezcla de reacción de poliuretano se inicia lo más tarde al cabo de 90 segundos, preferiblemente de al menos 60 segundos, después de detenido el rociado de la primera mezcla de reacción de poliuretano.

3. Un método de acuerdo con la reivindicación 1 ó 2, caracterizado porque dicha primera capa de poliuretano tiene una densidad media de al menos 600 kg/m3, preferiblemente de al menos 700 kg/m3, y más preferiblemente de al menos 800 kg/m3.

4. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 3, caracterizado por que dicha segunda capa de poliuretano tiene una densidad media de al menos 250 kg/m3, preferiblemente de al menos 300 kg/m3, y más preferiblemente de al menos 350 kg/m3.

5. Un método de acuerdo con la reivindicación 4, caracterizado por que dicha segunda capa de poliuretano tiene una densidad media de al menos 600 kg/m3, preferiblemente de al menos 700 kg/m3, y más preferiblemente de al menos 775 kg/m3.

6. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 4, caracterizado por que dicha segunda capa de control tiene una densidad media de menos de 600 kg/m3, preferiblemente de menos de 550 kg/m3, y más preferiblemente de menos de 500 kg/m3.

7. Un método de acuerdo con la reivindicación 6, caracterizado por que dicha segunda capa de poliuretano tiene una dureza Shore A, medida de acuerdo con la norma DIN 53505, menor que 30, preferiblemente menor que 25, y más preferiblemente menor que

20.

8. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 7, caracterizado porque la segunda mezcla de reacción de poliuretano se rocía de modo que dicho segundo peso por unidad de superficie medio es mayor que 0,4 kg/m2, y preferiblemente mayor que 0,5 kg/m2, siendo rociada preferiblemente la primera mezcla de reacción de poliuretano de modo que dicho peso por unidad de superficie medio sea mayor que 0,2 kg/m2, y preferiblemente mayor que 0,3 kg/m2.

9. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 8, caracterizado por que dicha primera mezcla de reacción de poliuretano contiene un catalizador órgano bismútico y está o bien sustancialmente exenta de estaño, o bien contiene menos de 600, menos de 400, y más preferiblemente menos de 200 ppm de estaño.

10. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 9, caracterizado por que la primera mezcla de reacción de poliuretano comprende al menos un flexibilizador

11. Un método de acuerdo con la reivindicación 10, caracterizado por que dicho flexibilizador comprende un grupo reactivo al isocianato y, opcionalmente, uno o más de otros grupos reactivos al isocianato que son menos reactivos que dicho grupo reactivo al isocianato, de modo que al menos una parte de ellos no reacciona con los grupos de isocianato durante el curado de la primera mezcla de reacción de poliuretano, comprendiendo el flexibilizador, preferiblemente, un flexibilizador monofuncional que comprende solamente un grupo reactivo al isocianato.

12. Un método de acuerdo con la reivindicación 10 u 11, caracterizado por que dicho flexibilizador comprende una cadena de polietilén glicol, y comprende en particular un polietilén glicol éter monoalcohílico.

13. Un método de acuerdo con una cualquiera de las reivindicaciones 10 a 12, caracterizado por que se hace uso de un componente de isocianato que comprende el producto de la reacción de dicho flexibilizador con un poliisocianato, para componer la primera mezcla de reacción de poliuretano.

14. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 13, caracterizado por que se permite que el componente de isocianato y los componentes reactivos al isocianato de dicha primera mezcla de reacción de poliuretano, reaccionen de acuerdo con un índice de NCO mayor que 90, preferiblemente mayor que 96, más preferiblemente mayor que 100, y lo más preferiblemente mayor que 105, siendo el índice de NCO preferiblemente menor que 120.

15. Un revestimiento de poliuretano compuesto de elastómero flexible que puede obtenerse por el método de acuerdo con una cualquiera de las reivindicaciones 1 a 14, y que tiene un peso medio por unidad de superficie de al menos 0,6 kg/m2, y un módulo de flexión medio, medido de acuerdo con la norma ASTM que reduce el módulo de flexión de la primera capa de poliuretano y que comprende al menos un grupo reactivo al isocianato.

D790-03, menor que 30 MPa, preferiblemente menor que 25 MPa, y más preferiblemente menor que 20 MPa, caracterizada por que el revestimiento de poliuretano compuesta comprende:

una primera capa de poliuretano elastómero alifática que está sustancialmente exenta de plomo y que tiene un primero peso medio por unidad de superficie mayor que 0,1 kg/m2, y un primer módulo de flexión mayor que dicho módulo de flexión medio pero menor que 35 MPa, y preferiblemente menor que 30 MPa; y

una segunda capa de poliuretano elastómero que se adhiere a la primera capa de poliuretano, la cual tiene un segundo peso medio por unidad de superficie mayor que 0,3 kg/m2, y un segundo módulo de flexión que es menor que dicho módulo de flexión medio, y que está hecha de un material de poliuretano que está basado, al menos parcialmente, en un isocianato aromático.

16. Un revestimiento de poliuretano de acuerdo con la reivindicación 15, caracterizada por que la segunda capa de poliuretano está pegada interfacialmente químicamente por medio de enlaces de uretano a la primera capa de poliuretano.

17. Un revestimiento de poliuretano de acuerdo con la reivindicación 15 ó 16, caracterizada por que dicha primera capa de poliuretano tiene una densidad de al menos 600 kg/m3, preferiblemente de al menos 700 kgm3, y más preferiblemente de al menos 800 kg/m3.

18. Un revestimiento de poliuretano de acuerdo con una cualquiera de las reivindicaciones 15 a 17, caracterizada por que dicha segunda capa tiene una densidad media de al menos 250 kg/m3, preferiblemente de al menos 300 kg/m3, y más preferiblemente de al menos 350 kg/m3.

19. Un revestimiento de poliuretano de acuerdo con la reivindicación 18, caracterizada por que dicha segunda capa tiene una densidad media de al menos 600 kg/m3, preferiblemente

de al menos 700 kg/m3, y lo más preferiblemente de al menos 775 kg/m3.

20. Un revestimiento de poliuretano de acuerdo con una cualquiera de las reivindicaciones 15 a 18, caracterizada por que dicha segunda capa de poliuretano tiene una densidad de menos de 600 kg/m3, preferiblemente de menos de 550 kg/m3, y más preferiblemente de menos de 500 kg/m3.

21. Un revestimiento de poliuretano de acuerdo con la reivindicación 20, caracterizada por que dicha segunda capa de poliuretano tiene una dureza Shore A, medida de acuerdo con la norma DIN 53505. menor que 30, preferiblemente menor que 25, y más preferiblemente menor que 20.

22. Un revestimiento de poliuretano de acuerdo con la reivindicación 20 ó 21, caracterizada por que dicha segunda capa de poliuretano tiene un grosor medio de al menos 1 mm, preferiblemente de al menos 1,5 mm, y más preferiblemente de al menos 2,0 mm, siendo el grosor de la segunda capa de poliuretano, preferiblemente, menor que 15 mm, más preferiblemente menor que 10 mm, y lo más preferiblemente menor que 5 mm.

23. Un revestimiento de poliuretano de acuerdo con una cualquiera de las reivindicaciones 15 a 22, caracterizada por

24. Un revestimiento de poliuretano de acuerdo con una cualquiera de las reivindicaciones 15 a 23, caracterizada por que contiene menos de 600, menos de 400, y más preferiblemente menos de 200 ppm de estaño, estando el revestimiento de poliuretano más preferiblemente sustancialmente exenta de estaño.

Patentes similares o relacionadas:

Tubo muy fino hecho de TPU y su proceso de producción, del 5 de Noviembre de 2019, de BASF SE: Proceso para la preparacion de un tubo con un diametro exterior en el intervalo de 10 μm a 250 μm que consiste en una composicion que comprende un poliuretano termoplastico, […]

Procedimiento de medición en el interior de un colchón de fibras minerales o vegetales, del 7 de Agosto de 2019, de SAINT-GOBAIN ISOVER: Procedimiento de medición en el interior de un colchón que comprende fibras minerales y/o vegetales y un aglutinante, en movimiento merced a un transportador (18A, […]

Dispositivo y método de mezcla para mezclar componentes plásticos reactivos, del 10 de Julio de 2019, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Disposición de mezclado (2; 2'; 2") para el mezclado de componentes reactivos (6, 6A, 6B; 6A', 6B'; 7), con: una cámara de mezclado (24; 24'; 24") en la cual pueden […]

Procedimiento, sistema y moldes para formar losas de aglomerado, del 29 de Mayo de 2019, de TONCELLI,LUCA: Procedimiento para la producción de losas a partir de una mezcla de aglomerado, que comprende las etapas de preparar un molde , destinado a formar una losa de la […]

Procedimiento, sistema y moldes para formar losas de aglomerado, del 29 de Mayo de 2019, de TONCELLI,LUCA: Procedimiento para la producción de losas a partir de una mezcla de aglomerado, que comprende las etapas de preparar un molde , destinado a formar una losa de la […]

Procedimiento para el revestimiento del interior de un elemento de canalización con un mortero de resina, del 22 de Mayo de 2019, de SAINT-GOBAIN PAM: Método de revestimiento del interior de un elemento de canalización, el elemento de canalización que se extiende a lo largo de un eje central (X-X) y que comprende un cuerpo […]

Procedimiento para la preparación de poliamidas coladas, del 30 de Abril de 2019, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la preparación de poliamidas coladas mediante polimerización de lactamas en presencia de al menos un activador y al menos […]

Procedimiento para producir artículos que no son planos utilizando aglomerados de agregados inorgánicos y resinas endurecibles, del 24 de Abril de 2019, de TONCELLI, DARIO: Procedimiento para producir un artículo con una forma no plana que presenta unos radios de curvatura de aproximadamente 15 cm o más, que comprende […]

Material compuesto que tiene el aspecto de la piedra natural, del 17 de Abril de 2019, de COSENTINO, S.A.: Material compuesto que tiene un aspecto similar al de la piedra natural, comprendiendo dicho material: un árido natural, seleccionado del grupo que consiste en carbonato […]