HORMIGON DE ULTRA ALTA RESISTENCIA ARMADO CON FIBRAS DE ACERO.

Hormigón de ultra alta resistencia armado con fibras de acero.

Comprende:

- al menos un cemento Portland de categoría CEM I en una proporción de 600-800 kg/m3, con una resistencia a la compresión a los 28 días, mínima de 52,5 Mpa;

- áridos en una proporción de 900-1300 kg/m3,

- fibras de refuerzo añadidas, comprendiendo al menos una fibra de acero, en una proporción de 150-210 kg/m3;

- cargas en una proporción de 25-45 kg/m3, incluyendo carbonato cálcico natural y nanosílice; y

- aditivo superplastificante a base de policarboxilatos en una proporción de 45-55 kg/m3;y

-agua potable para la mezcla en una proporción de 125- 160 kg/m3.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200902042.

Solicitante: UNIVERSITAT POLITECNICA DE CATALUNYA.

Nacionalidad solicitante: España.

Inventor/es: AGUADO DE CEA,ANTONIO, MOLINS BORRELL,CLIMENT, VALLS,ROSER, KLEIN,NAYARA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B14/48 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 14/00 Empleo de materias inorgánicas como cargas, p. ej. pigmentos, para morteros, hormigón o piedra artificial; Tratamiento de materias inorgánicas especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón o piedra artificial (elementos de armadura para la construcción E04C 5/00). › Metales.

PDF original: ES-2360003_A1.pdf

Fragmento de la descripción:

Hormigón de ultra alta resistencia armado con fibras de acero.

La presente invención se inscribe en el campo de los hormigones de ultra alta resistencia reforzados por incorporación de fibras metálicas en la mezcla. El hormigón de la presente invención encuentra una aplicación particular, aunque no está limitado a la misma, en la producción de plafones prefabricados de fachadas para edificaciones realizadas con procedimientos altamente industrializados.

Antecedentes de la invención

Se conocen, al menos desde 1990, hormigones de ultra alta resistencia armados con la incorporación entre otras de fibras de acero, denominados UHPFRC por sus siglas en inglés (ultra high performance fibre reinforced concret).

En las patentes US 6478867, US6080234, FR2633922, DE3734327, EP934915 y EP1984310 se describen diversos ejemplos de composiciones de hormigones de alta resistencia y de ultra alta resistencia con participación de fibras de acero, en general en combinación con otras fibras, en particular fibras orgánicas, para su aplicación en edificios y estructuras viarias proporcionando unas buenas propiedades mecánicas y una elevada resistencia al impacto.

La presente invención aporta una nueva formulación de hormigón, alternativa a las conocidas en el estado de la técnica y especialmente adaptada para su aplicación en edificios con plafones o paneles de fachada prefabricados.

Breve exposición de la invención

El hormigón UHPFRC de esta invención se plantea como objetivo proporcionar las siguientes propiedades mecánicas:

Se ha previsto la utilización de fibras metálicas de 13 mm de longitud y 0,2 mm de diámetro con una participación en el total del volumen del hormigón de un 2%.

Los materiales utilizados comprenden en una realización preferida dos tipos de cemento: cemento gris Portland de procedencia de la firma UNILAND y cemento gris Portland de la firma CEMENTOS MOLINS, conforme a las siguientes especificaciones:

• cemento Portland de UNILAND: cemento Portland gris.

• cemento Portland de CEMENTOS MOLINS: es un cemento Portland gris de categoría CEM I y de resistencia a la compresión muy alta 52,5 R, es decir resistencia a la compresión a los 28 días, mínima 52,5 Mpa, siendo habituales valores de 58 MPa,

aunque es factible utilizar únicamente el segundo de dichos cementos.

El resto de los materiales utilizados en la mezcla para la formación de este hormigón son:

- áridos: dos tipos de arena:

- fibras de refuerzo añadidas:

- cargas: carbonato cálcico natural y nanosílice;

- aditivo superplastificante a base de policarboxilatos

- agua potable para la mezcla

Breve descripción de los dibujos

La Fig. 1 muestra los resultados del ensayo de escurrimiento del hormigón para la caracterización en estado fresco del hormigón UHPFRC de esta invención.

La Fig. 2 muestra los resultados de resistencia a compresión de los hormigones fabricados conforme a esta invención.

La Fig. 3 muestra los resultados de resistencia a tracción de dichos hormigones.

Descripción detallada de un ejemplo de realización preferido

Los materiales componentes del hormigón referidos anteriormente se obtienen de diversos proveedores:

- los cementos de las firmas CEMENTOS MOLINS y UNILAND;

- el carbonato cálcico natural está fabricado a partir de calcita seleccionada, con alto grado de pureza, bajo contenido de óxido de hierro y ausencia de metales pesados; se utiliza el OMYACARB -12 Cl que se caracteriza por su amplia gama de tamaño de partículas y por su pureza; la composición química de la materia prima aporta un 97% de CaCO3 y el residuo al tamiz de 100 micras es menor o igual al 0,5% y el residuo al tamiz de 45 micras menor o igual al 10%; Planta de producción empresa L'Arbog (Tarragona - España);

- la nanosílice es Rheomac VMA 350 (aditivo basado en una dispersión de nanopartículas esféricas no aglomeradas de dióxido de sílice puro, libre de cloruros y de elevadísima finura) suministrada por BASF;

- el aditivo superplastificante reductor del agua de alta actividad basado en policarbosilatos (apto para hormigones prefabricados);

- es el Glenium ACE 425, suministrado por BASF;

- las fibras de acero OL 13/0,20 han sido suministradas por la firma N.V. BEKAERT;

- las fibras de PVA han sido suministradas a modo de muestras por la firma nipona KURARAY;

- el agua ha sido tomada de la red de agua potable de Martorell (Barcelona - España).

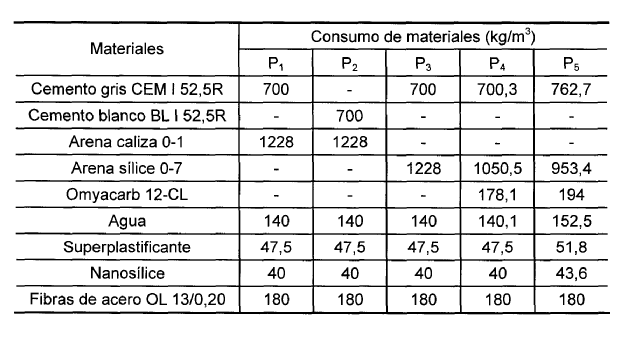

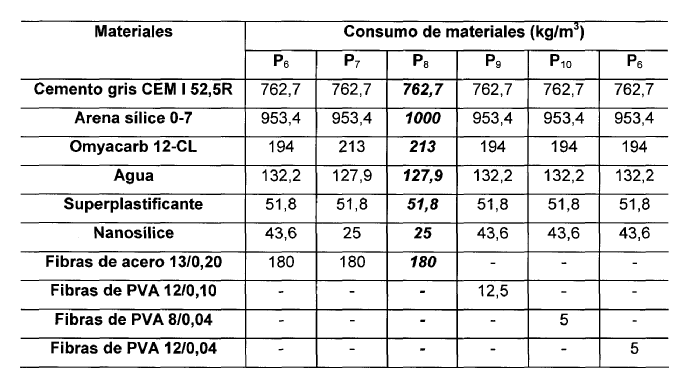

Se incluye a continuación la Tabla 1 que muestra los ajustes en las dosificaciones inicialmente previstas y unas pruebas con fibras de PVA para preparación del hormigón propuesto, conforme a las especificaciones indicadas.

Se incluye también la Tabla 2, que indica ajustes en las dosificaciones y fibras de PVA.

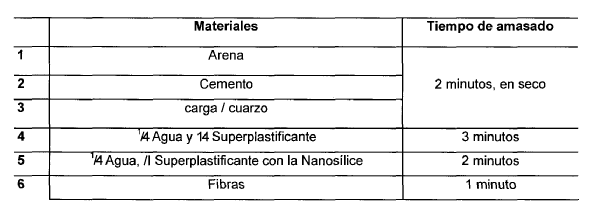

En lo que concierne a la producción antes de iniciar la producción de hormigones se ha mojado la amasadora y ha sido puesta en movimiento por algunos segundos. Ello se ha hecho para intentar tener unas mismas condiciones entre la primera prueba y las restantes. El orden de vertido de los materiales en la amasadora se muestra en la Tabla 3.

Como se observa en dicha Tabla 2, en primer lugar se añaden los materiales secos, empezando por los más gruesos a los más finos, que son la arena, el cemento y la carga (filler). Estos materiales se mezclan en seco durante 2 minutos. A continuación se añade la mitad del agua y del aditivo superplastificante, seguido de 3 minutos amasado. Ese procedimiento se justifica por la necesidad de dispersar las partículas de cemento, lo que evita que el agua quede atrapada entre los flóculos de cemento que se forman inicialmente.

Pasado ese tiempo, se puede añadir el resto del agua y del aditivo superplastificante juntamente con la nanosílice, la cual es líquida. Todo el conjunto se mezcla durante 2 minutos. La adición del agua y superplastificante en dos etapas aporta más trabajabilidad a la mezcla, puesto que esos están libres para actuar en la lubricación de la pasta ya que en ese momento no aparecen los flóculos de cemento. Por último, se añaden las fibras a la amasadora, las cuales son mezclan junto al conjunto por otro minuto.

En la producción de los hormigones con fibras de acero, los materiales granulares se han sido vertidos a la amasadora de modo automatizado, puesto que la instalación ofrece esa opción. No obstante, dado que no son grandes cantidades y para una mayor precisión, el agua, el aditivo superplastificante y la nanosílice se han adicionado manualmente, para que fuera posible controlar las cantidades adicionadas en base en la visualización de la trabajabilidad de la mezcla. Las fibras se han vertido directamente a la cinta transportadora. Ello evita el contacto directo del trabajador con las fibras y evita accidentes. Eso es fundamental a la seguridad porque esas fibras actúan como agujas, y pinchan la piel cuando entra en contacto con esta, aunque se esté utilizando guantes.

En cuanto a la caracterización en estado fresco se ha realizado el ensayo de escurrimiento, según las especificaciones de la normativa UNE 83361: 2007 (AENOR 2007). Ese ensayo responde a la necesidad de verificar... [Seguir leyendo]

Reivindicaciones:

1. Hormigón de ultra alta resistencia armado con fibras de acero, comprendiendo por m3 de mezcla final:

2. Hormigón según la reivindicación 1, caracterizado porque dichos áridos comprenden dos tipos de arena, arena caliza y arena de sílice.

3. Hormigón según la reivindicación 1, caracterizado porque se utiliza un cemento gris o un cemento blanco, o una mezcla de los mismos que aporta la proporción de cemento indicada.

4. Hormigón según la reivindicación 1, en donde dicha arena caliza es arena beige de 0-1 mm de tamaño promedio de grano.

5. Hormigón según la reivindicación 1, en donde dicha arena de sílice es de 0-7 mm de tamaño promedio de grano.

6. Hormigón según la reivindicación 1, en donde dichas fibras de refuerzo añadidas son al menos una fibra metálica de acero OL 13/0,20.

7. Hormigón según la reivindicación 6, caracterizado porque dichas fibras metálicas son de 13 mm de longitud y 0,2 mm de diámetro con una participación en el total del volumen del hormigón de un 2%.

8. Hormigón según la reivindicación 6, caracterizado porque dichas fibras de refuerzo comprenden además de dicha fibra de acero, tres tipos de fibras de PVA (acetato de polivinilo) las cuales son REC (S) 100x12, REC 15x8 y REC 15x12.

9. Hormigón según la reivindicación 8, caracterizado porque dichas fibras d PVA participan en el hormigón en las siguientes proporciones:

Patentes similares o relacionadas:

COMPÓSITO CEMENTOSO MECANO ACTIVADO PARA LA DETENCIÓN DE IMPACTO DE ARMA DE FUEGO, del 20 de Diciembre de 2018, de GUTIÉRREZ OBESO, Orlando: La presente invención se refiere a un compósito cementoso mecano activado para la detención de impacto de arma de fuego, en donde se diseñaron mezclas de cemento Portland […]

HORMIGÓN SIDERÚRGICO REFORZADO CON FIBRAS, del 21 de Junio de 2018, de UNIVERSIDAD DE BURGOS: La invención proporciona un hormigón preparado a partir de escoria de horno eléctrico de arco (EHEA) reforzado con fibras, que pueden ser del tipo metálicas […]

Procedimiento para el revestimiento antierosión de una pared, revestimiento antierosión y su uso, del 6 de Diciembre de 2017, de Total Raffinage France: Procedimiento para el revestimiento antierosión de la pared interna de un ciclón adecuado para unidades de craqueo catalítico de lecho fluido, destinado […]

FORMULACIÓN Y MÉTODO DE OBTENCIÓN DE CONCRETOS DE ULTRA ALTO DESEMPEÑO, del 15 de Junio de 2017, de CEMENTOS ARGOS S.A: Una formulación y método de obtención de concretos de ultra alto desempeño que permite un concreto de buenas propiedades mecánicas de tracción, compresión, […]

Composición de hormigón de ultra-altas prestaciones resistentes al fuego, del 5 de Febrero de 2013, de BOUYGUES TRAVAUX PUBLICS: Utilización de fibras orgánicas que presentan una temperatura de fusión inferior a 300ºC, una longitud media l superior a 1 mm y un diámetro Ø de 200 m como máximo, en un […]

HORMIGÓN AUTOCOMPACTANTE LIGERO CON FIBRAS ESTRUCTURALES PARA REHABILITACIÓN DE FORJADOS DE EDIFICIOS, del 25 de Mayo de 2012, de UNIVERSITAST POLITECNICA DE CATALUNYA: Comprende un hormigón producido mediante una dosificación estándar, con utilización de materiales convencionales asociados a áridos ligeros […]

MATERIAL RESISTENTE A LA TEMPERATURA QUE COMPRENDE FIBRAS CORTAS DE METAL., del 1 de Diciembre de 2005, de N.V. BEKAERT S.A.: Un material resistente a la temperatura, que comprende una matriz resistente a la temperatura y un conjunto de fibras cortas de metal, dicha matriz […]

HORMIGON DE FIBRAS METALICAS, del 1 de Febrero de 2008, de TREFILARBED BISSEN S.A.: Mezcla de hormigón de fibras metálicas a base de cemento, de elementos granulares y agua, que comprende unas fibras metálicas que presentan: un diámetro comprendido […]

HORMIGON DE FIBRAS METALICAS, del 1 de Febrero de 2008, de TREFILARBED BISSEN S.A.: Mezcla de hormigón de fibras metálicas a base de cemento, de elementos granulares y agua, que comprende unas fibras metálicas que presentan: un diámetro comprendido […]