DISPOSITIVO Y PROCEDIMIENTO PARA EL CORTE DE PIEZAS POR CHORRO DE PLASMA CON UN ELETRODO FUSIBLE ADICIONAL CONDUCIDO ENTRE LA BOQUILLA Y LA PIEZA.

Dispositivo para cortar piezas (4) con chorro de plasma, en el que en un soplete de plasma está dispuesto un electrodo (2.

1) en una boquilla (2.2), estando unidos la boquilla y el electrodo (2.1) de forma eléctricamente conductora con una fuente de corriente eléctrica, existiendo por lo menos una alimentación (2.3) para un gas a la boquilla (2.2) y donde un chorro de plasma que sale de la boquilla (2.2) está orientado hacia una pieza (4); caracterizado porque está presente además una instalación para el encendido del arco eléctrico piloto que arde entre el electrodo (2.1) y la boquilla (2.2), y donde entre el soplete de plasma y la pieza (4) hay un electrodo adicional (7) que está unido de modo eléctricamente conductor con la fuente de corriente (1), que penetra hasta el chorro de plasma (3) que está formado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2006/001398.

Solicitante: KJELLBERG FINSTERWALDE PLASMA UND MASCHINEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: LEIPZIGER STRASSE 82 03238 FINSTERWALDE ALEMANIA.

Inventor/es: LAURISCH,FRANK, KRINK,VOLKER, RUCKERT,ROLAND, MADEJA,KLAUS.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Agosto de 2006.

Clasificación Internacional de Patentes:

- B23K10/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura o corte mediante un plasma.

- B23K9/013 B23K […] › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › Corte, entalladura, eliminación de defectos superficiales o despulido por arco.

- B23K9/29G6

- B23K9/32G

Clasificación PCT:

- B23K10/00 B23K […] › Soldadura o corte mediante un plasma.

- B23K9/013 B23K 9/00 […] › Corte, entalladura, eliminación de defectos superficiales o despulido por arco.

- B23K9/29 B23K 9/00 […] › Dispositivos de soporte adaptados para servir de medios de protección.

- B23K9/32 B23K 9/00 […] › Accesorios (conexiones a tierra H01R).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La invención se refiere a un dispositivo y a un procedimiento para el corte de piezas por chorro de plasma, que sea adecuado también para piezas que no estén formadas de un material eléctricamente conductor o sólo lo estén parcialmente conforme al preámbulo de las reivindicaciones 1 y 15 (véase p.ej. el documento US 3 312 566).

Se designa como plasma un gas eléctricamente conductor calentado a alta temperatura que está compuesto de iones positivos y negativos, electrones así como átomos y moléculas excitadas y neutras.

Como gas para la producción de plasma se emplean diferentes gases, p.ej. el argón monoatómico y/o los gases biatómicos hidrógeno, nitrógeno, oxígeno o aire. Estos gases se ionizan y disocian debido a la energía del arco de plasma.

En los parámetros del chorro de plasma se puede influir notablemente mediante la configuración de la boquilla y del electrodo. Estos parámetros del chorro de plasma son p.ej. el diámetro del chorro, la temperatura, la densidad de energía y la velocidad de flujo del gas.

Al efectuar el corte por chorro de plasma se estrecha el plasma por medio de una tobera que puede estar refrigerada por gas o por agua. De este modo se pueden alcanzar unas densidades de energía de hasta 2 x 105 W/cm2. En el chorro de plasma se producen temperaturas de hasta 30.000 °C, que en combinación con la alta velocidad de flujo del gas permiten alcanzar unas velocidades de corte muy elevadas en cualquier material eléctricamente conductor.

El corte por chorro de plasma es hoy día un procedimiento acreditado para cortar materiales eléctricamente conductores, donde según el cometido de corte se utilizan diferentes gases y mezclas de gases.

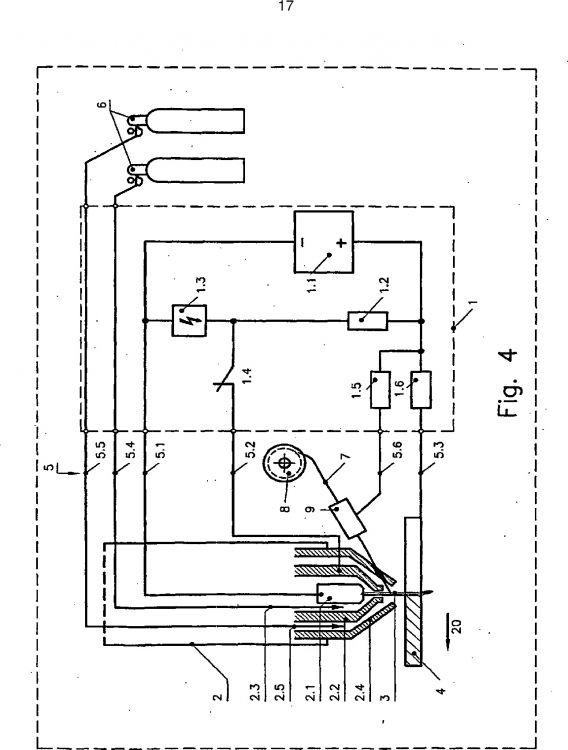

Una disposición usual está representada en la Figura 1. La corriente de corte fluye desde la fuente de corriente 1 al soplete de plasma 2, a través del chorro de plasma 3 a la pieza 4 y luego vuelve a la fuente de corriente 1.

El soplete de plasma consta esencialmente del cabezal quemador de plasma con un sistema generador de chorro, consistente en el electrodo 2.1, la boquilla 2.2 de la alimentación de gas 2.3 y el cuerpo del soplete que realiza la alimentación de los medios (gas, agua de refrigeración y corriente) y en el que se aloja el sistema generador del chorro. Alrededor de la boquilla 2.2 del soplete de plasma puede estar colocada adicionalmente una cubierta secundaria 2.4 para la alimentación de un medio secundario, p.ej. gas. El electrodo 2.1 del soplete de plasma es un electrodo 2.1 no fusible, que consiste esencialmente de un material resistente a altas temperaturas, tal como p.ej. volframio, zirconio o hafnio, y que por lo tanto tiene una vida útil muy larga. La boquilla generalmente es de cobre y es la que estrecha el chorro de plasma 3.

Para el proceso de corte se ceba primeramente un arco piloto que se establece entre el cátodo 2.1 y la boquilla 2.2 con una intensidad de corriente reducida (p.ej. 10 – 30 A), y que por lo tanto arde con baja potencia, p.ej. mediante alta tensión producida por el equipo de encendido 1.3. La intensidad de corriente del arco de plasma está limitada por la resistencia

1.2. Este arco eléctrico piloto de baja energía prepara el trayecto entre el soplete de plasma y la pieza 4 para el arco principal mediante la ionización parcial del tramo entre el soplete de plasma y la pieza 4. Cuando el arco piloto toca la pieza 4, se forma el arco eléctrico de corte debido a la diferencia de potencial causada por la resistencia 1.2 entre la boquilla 2.2 y la pieza

4. Este arco arde entonces entre el electrodo 2.1 y la pieza 4 con una intensidad de corriente generalmente mayor (p.ej. 20-900 A), y por lo tanto también con mayor potencia. Se abre el contacto de conmutación 1.4 y se desconecta la boquilla 2.2 de la fuente de corriente 1.1 dejándola sin potencial. Esta forma de trabajo se designa también como forma de trabajo directa. En ella se expone la pieza 4 al efecto térmico, cinético y eléctrico del chorro de plasma

3. Por este motivo el procedimiento es muy efectivo y se pueden cortar metales hasta unos gruesos considerables p.ej. 180 mm para una corriente de corte de 600 A con una velocidad de corte de 0,2 m/min.

Un inconveniente de este procedimiento es que solamente se pueden cortar materiales eléctricamente conductores porque la corriente vuelve a través de los conductores al electrodo

2.1 del soplete de plasma, a través del chorro de plasma 3 a través de la pieza 4 conectada a la fuente de corriente 1.1. También surgen problemas si un material eléctricamente conductor sólo se puede conectar con dificultad a la conexión para la pieza de la instalación de corte por chorro de plasma, p.ej. si hay dificultad de acceso. Esto puede suceder p.ej. en zonas contaminadas o radioactivas, cuando el soplete de plasma se conduce sirviéndose de un manipulador con mando a distancia.

Otro inconveniente de este procedimiento es que el espesor máximo de material que se puede cortar está limitado a 180 mm. En principio se pueden cortar también materiales más gruesos, pero entonces la velocidad de corte es tan reducida que antes de que el corte atraviese la pieza, su cara superior está tan socavada que el arco eléctrico principal deja de encontrar contacto con la pieza 4 con lo cual se rompe y extingue.

Para cortar materiales eléctricamente no conductores se pueden emplear sopletes de plasma en un régimen de funcionamiento indirecto. Para ello se enciende el arco piloto igual que el arco indirecto, y arde entre el electrodo 2.1 y la boquilla 2.2 del soplete de plasma. Su potencia se varía y también se puede trabajar con corrientes algo mayores (p.ej. hasta 100 A) que en el arco piloto. Entonces la pieza 4 solamente se expone al efecto térmico y cinético del chorro de plasma 3, y se corta.

Este procedimiento está limitado en cuanto a la magnitud de las posibles corrientes ya que la capacidad de carga de corriente de la boquilla 2.2 es limitada, y si las corrientes son excesivamente grandes, sufre un desgaste rápido. Al producirse desgaste se daña el canal de la boquilla y el chorro de plasma ya no se estrecha tanto como es necesario para efectuar el corte. La consecuencia es una calidad de corte deficiente, que se manifiesta en superficies de corte inclinadas, juntas de separación de corte anchas y velocidad de corte lenta.

En el documento DD 244 260 se describe un procedimiento y un dispositivo para el corte por chorro de plasma de materiales no metálicos. En este caso, el chorro de plasma arde entre el soplete de plasma y un ánodo rotativo no fusible, que por medio de una cremallera está unido a la carcasa del soplete de plasma. El ánodo está situado debajo de la pieza que se trata de cortar, y se va conduciendo junto con el soplete de plasma. Un inconveniente de este procedimiento es que el tamaño de las piezas que se trata de mecanizar está muy limitado, debido a la unión existente entre el soplete de plasma y el electrodo no fusible. Por otra parte la complejidad de la disposición es considerable tal como p.ej. la refrigeración por agua que se requiere para el ánodo y su rotación. A pesar de estas medidas, el ánodo está expuesto a una carga muy elevada y por lo tanto a un desgaste elevado. Además no es posible realizar la penetración del material y el corte de materiales cuya cara inferior o cara posterior sólo esté condicionalmente accesible, p.ej. en el caso de soportes de piezas.

Por el documento US 3.312.566 y el US 2.982.845 se conocen boquillas para la aplicación de material con ayuda de plasma. En este caso el material de aportación se introduce lateralmente en el plasma que se ha formado, y de este modo se funde. En el documento US 2.982.845 se menciona también un arco piloto que debe arder entre dos electrodos en la boquilla.

Por el documento EP 0 747 161 A1 se conoce un procedimiento y un dispositivo para el corte de hormigón por chorro de plasma. Para ello se deben emplear dos electrodos, uno de los cuales tiene el interior hueco. A través del electrodo hueco por el interior se conduce el segundo electrodo y un gas, para formar un plasma para realizar el corte:

En el documento DD 277 028 A1 se describe un dispositivo para la soldadura por fusión mediante arco eléctrico de materiales no metálicos. También en este caso se utilizan dos electrodos para formar un arco eléctrico. Además se utiliza un chorro de gas.

...

Reivindicaciones:

1. Dispositivo para cortar piezas (4) con chorro de plasma, en el que en un soplete de plasma está dispuesto un electrodo (2.1) en una boquilla (2.2), estando unidos la boquilla y el electrodo (2.1) de forma eléctricamente conductora con una fuente de corriente eléctrica, existiendo por lo menos una alimentación (2.3) para un gas a la boquilla (2.2) y donde un chorro de plasma que sale de la boquilla (2.2) está orientado hacia una pieza (4);

caracterizado porque

está presente además una instalación para el encendido del arco eléctrico piloto que arde entre el electrodo (2.1) y la boquilla (2.2), y donde entre el soplete de plasma y la pieza (4) hay un electrodo adicional (7) que está unido de modo eléctricamente conductor con la fuente de corriente (1), que penetra hasta el chorro de plasma (3) que está formado.

2. Dispositivo según la reivindicación 1, caracterizado porque el electrodo adicional (7) que se va consumiendo durante el corte, se puede realimentar.

3. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el electrodo adicional (7) está realizado en forma de hilo o de varilla.

4. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque la pieza

(4) está unida de modo eléctricamente conductor con la fuente de corriente (1).

5. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque la fuente de corriente (1), el electrodo (2.1), el chorro de plasma (3) y el elemento adicional

(7) están interconectados formando un circuito eléctrico cerrado.

6. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque en las conexiones eléctricamente conductoras entre la pieza (4) y la fuente de corriente (1) así como entre el electrodo adicional (7) y la fuente de corriente (1) están intercaladas unas resistencias eléctricas (1.5, 1.6).

7. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque en el

electrodo adicional (7) existe un dispositivo de avance (8) para la realimentación del material del electrodo adicional al chorro de plasma (3).

8. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque en el electrodo adicional (7) está dispuesta una boquilla de contacto de corriente (9).

9. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el material del electrodo adicional (7) se corresponde con el material de la pieza.

10. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el electrodo adicional (7) está formado con un metal o con una aleación metálica.

11. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque en el interior de una envolvente del electrodo adicional (7) está alojado un polvo.

12. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el electrodo adicional (7) se conduce hasta penetrar dentro de la junta de corte formada en la pieza (4).

13. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el electrodo adicional (7) está orientado con relación al chorro de plasma (3) formando un ángulo inclinado.

14. Dispositivo según una de las reivindicaciones anteriores, caracterizado porque el electrodo adicional (7) va conducido a través de una conducción de gas secundario

(2.5) en la boquilla (2.2).

15. Procedimiento para cortar piezas con chorro de plasma, en el que mediante un dispositivo que presenta por lo menos una alimentación de gas a una boquilla (2.2), un electrodo (2.1) dispuesto en la boquilla (2.2), que están unidos de modo eléctricamente conductor con una fuente de corriente (1),

caracterizado porque

se enciende un arco eléctrico piloto y con ello se dirige un chorro de plasma (3) a través de la boquilla (2.2) sobre una pieza (4), y entonces entre el soplete de plasma y la pieza (4) se introduce en el chorro de plasma (3) que está formado, un electrodo adicional (7) unido de modo eléctricamente conductor con la fuente de corriente (1), y el electrodo adicional (7) se realimenta entre la pieza (4) y el soplete de plasma.

16. Procedimiento según la reivindicación 15, caracterizado porque el material del electrodo adicional (7) que se va consumiendo durante el corte, se va realimentando.

17. Procedimiento según una de las reivindicaciones 15 ó 16, caracterizado porque se regula o controla la corriente eléctrica que pasa a través de las conexiones eléctricamente conductoras (5.1, 5.3, 5.6) desde una fuente de corriente (1) a través del electrodo (2.1), del chorro de plasma (3), de la pieza (4) y/o del electrodo adicional (7).

18. Procedimiento según la reivindicación 17, caracterizado porque la corriente eléctrica

que pasa a través de la pieza (4) y la que pasa a través del electrodo adicional (7) se 15 regulan o controlan cada una de forma independiente.

19. Procedimiento según la reivindicación 17 ó 18, caracterizado porque la regulación o control se realiza teniendo en cuenta la velocidad de alimentación del electrodo adicional (7) al chorro de plasma (3), la velocidad de corte, la distancia entre la boquilla (2.2) y la pieza (4) y/o la distancia entre la boquilla (2.2) y el electrodo adicional (7).

20. Procedimiento según una de las reivindicaciones 16 a 19, caracterizado porque la velocidad de alimentación del electrodo adicional (7) al chorro de plasma (3) se regula o controla teniendo en cuenta la intensidad de corriente eléctrica o la potencia eléctrica.

21. Procedimiento según una de las reivindicaciones 16 a 20, caracterizado porque el electrodo adicional (7) se conduce al chorro de plasma (3) de tal modo que se vaya fundiendo formando gotas finas.

Patentes similares o relacionadas:

Sistema de captura de chispas para el uso con un soplete de corte, del 3 de Junio de 2020, de SORKIN, FELIX L.: Un método que comprende: suministrar un segmento de hormigón , y el segmento de hormigón tiene un extremo; extender un filamento […]

Método y sistema para corte de plasma por control numérico mejorado de piezas de una pieza de trabajo, del 16 de Octubre de 2019, de FAGAN, MATTHEW: Un método de corte de plasma de control numérico (CN) mejorado de piezas de una pieza de trabajo, que comprende: generar, en un ordenador, una anidación que sitúa de manera […]

Sistema y método para el corte por plasma de NC de una tela metálica, del 28 de Agosto de 2019, de FAGAN, MATTHEW: Una máquina cortadora de Control Numérico (NC) para el corte por plasma de una tela metálica , que comprende:

un ordenador que tiene una memoria […]

Sistema y método para el corte por plasma de NC de una tela metálica, del 28 de Agosto de 2019, de FAGAN, MATTHEW: Una máquina cortadora de Control Numérico (NC) para el corte por plasma de una tela metálica , que comprende:

un ordenador que tiene una memoria […]

Aparato para el corte con láser o con plasma de piezas de material laminar, del 6 de Agosto de 2019, de DALLAN S.P.A.: 1. Aparato para el corte con láser o con plasma de piezas de material laminar, que comprende: - una estación de corte , que comprende una primera estructura […]

Máquina para el mecanizado de separación de piezas de trabajo en forma de placa y su uso, del 31 de Julio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para el mecanizado de separación de una pieza de trabajo en forma de placa mediante un rayo de mecanizado , con:

una primera dirección […]

Máquina para el mecanizado de separación de piezas de trabajo en forma de placa y su uso, del 31 de Julio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para el mecanizado de separación de una pieza de trabajo en forma de placa mediante un rayo de mecanizado , con:

una primera dirección […]

Máquina para la mecanización separadora de piezas de trabajo en forma de placa y su utilización, del 19 de Junio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para la mecanización separadora de una pieza de trabajo en forma de placa mediante un haz de , con: un primer dispositivo […]

Sistema y método para procesar una pieza de trabajo, del 8 de Febrero de 2019, de PEDDINGHAUS CORPORATION (100.0%): Un sistema para procesar una pieza de trabajo , comprendiendo dicho sistema : (A) una superficie de soporte para soportar una pieza […]

Perforación de plasma, del 6 de Febrero de 2019, de Tannpapier GmbH: Proceso para la perforación de plasma de papel de filtro , en que, en la superficie del papel de filtro , es generado un plasma de baja temperatura […]