Dispositivo para aplicar una mezcla viscosa a una superficie así como procedimiento para fabricar un elemento aislante.

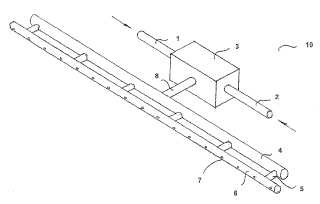

Dispositivo (10) para aplicar una mezcla viscosa que forma una espuma a una superficie a través de variasaberturas de salida (7) a cuyo dispositivo se suministra la mezcla viscosa a través de unos medios de suministro (8),

cuyos medios de suministro (8) están conectados a un primer elemento de distribución (4), cuyo primer elemento dedistribución (4) está conectado a un segundo elemento de distribución (6) a través de dos o más tubos intermedios(5), cuyo segundo elemento de distribución (6) está provisto de unas aberturas de salida (7) en el que por lo menosuna abertura de salida está dispuesta en el segundo elemento de distribución (6) a cada lado de cada tubointermedio (8), caracterizado por el hecho de que el área en sección transversal de ambas aberturas de salida (7)cerca de los dos extremos del segundo elemento de distribución (6) es mayor que el área en sección transversal dela(s) abertura(s) de salida adyacente(s) (7).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NL2007/000195.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: 67056 LUDWIGSHAFEN ALEMANIA.

Inventor/es: VAN DER MEER,Antonius Cornelis Johannes Maria.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B05C5/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05C APARATOS PARA LA APLICACION DE MATERIALES FLUIDOS A LAS SUPERFICIES, EN GENERAL (aparatos de pulverización, aparatos de atomización, toberas o boquillas B05B; instalaciones para aplicar líquidos u otros materiales fluidos a objetos por pulverización electrostática B05B 5/08). › B05C 5/00 Aparatos en los cuales un líquido u otro material fluido es proyectado, vertido o esparcido sobre la superficie de la pieza (B05C 7/00, B05C 19/00 tienen prioridad). › a partir de un dispositivo de salida en contacto, o casi en contacto, con la pieza (B05C 5/04 tiene prioridad).

- B29C44/46 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › en un espacio abierto o sobre una superficie en movimiento, es decir, para fabricar objetos de longitud indefinida.

PDF original: ES-2386988_T3.pdf

Fragmento de la descripción:

Dispositivo para aplicar una mezcla viscosa a una superficie así como procedimiento para fabricar un elemento aislante.

La presente invención se refiere a un dispositivo para aplicar una mezcla viscosa a una superficie a través de una o más aberturas de salida, a cuyo dispositivo se suministra la mezcla viscosa a través de unos medios de suministro, cuyos medios de suministro están conectados a un primer elemento de distribución, cuyo primer elemento de distribución está conectado a un segundo elemento de distribución a través de dos o más tubos intermedios, cuyo segundo elemento de distribución está provisto de unas aberturas de salida. La presente invención se refiere, además, a un procedimiento para fabricar un elemento aislante, que comprende las etapas de aplicar una mezcla viscosa que forma una espuma a una capa de substrato, permitiendo que la espuma así aplicada se solidifique y, posiblemente, aplicar un recubrimiento a la capa de espuma.

Dicho procedimiento es en sí conocido de la publicación holandesa nº 9000797 a nombre del presente inventor, que ha sido puesta a disposición del público, en la cual se aplica una capa de 10 mm de grosor de espuma de poliuretano a un aglomerado 3 mm de grosor, tras lo cual se aplica una capa de 70 mm de grosor de lana mineral a la capa de espuma de poliuretano, seguido de la aplicación de una nueva capa de espuma de poliuretano. El conjunto se cubre con una capa de 3 mm de grosor de una capa de recubrimiento inferior, para obtener el denominado elemento de combinación sándwich.

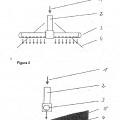

De la solicitud internacional WO 2005/087386, que describe el preámbulo de la reivindicación 1, se conoce un dispositivo de distribución para distribuir pegamento de manera sustancialmente uniforme sobre una superficie, comprendiendo dicho dispositivo de distribución de pegamento:

una cámara de distribución principal que comprende una serie de aberturas de salida para la descarga de pegamento desde el dispositivo de distribución y su aplicación a dicha superficie; una cámara de predistribución que comprende una serie de aberturas de distribución para el suministro de pegamento de la cámara de predistribución a la cámara de distribución principal; y por lo menos una abertura de suministro para suministrar el pegamento a dicha cámara de predistribución, habiéndose seleccionado la posición y el tamaño de las aberturas de distribución de manera que, en funcionamiento, se efectúa una distribución de presión sustancialmente uniforme del pegamento en la cámara de distribución principal.

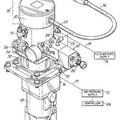

El proceso de producción de elementos de techo puede resumirse, en principio, en que comprende tres etapas, a saber, primero se aplica una espuma, a saber, poliuretano (PUR) o poliisocianurato (PIR) , a un aglomerado ligeramente precalentado, tras lo cual la espuma se levantará, después de lo cual se aplica finalmente una capa de recubrimiento o revestimiento a la misma. Con dicho proceso de producción existe la posibilidad de que la altura de la espuma no sea constante en toda la anchura del elemento, lo que significa que se formarán las denominadas cavidades de aire y otras irregularidades en particular en los lados y en el lado superior del elemento, lo cual influye negativamente en el efecto de aislamiento térmico del elemento.

Para aplicar la espuma se utiliza un elemento de salida, en particular lo que se denomina rastrillo de moldeo (“poker”) , cuyo elemento de salida está dotado de una mezcla viscosa desde un punto central, saliendo la mezcla viscosa del rastrillo de moldeo por la parte inferior a través de unas aberturas de salida, cuyas aberturas de salida están dispuestas a lo largo de sustancialmente toda la longitud del rastrillo de moldeo. La aplicación de la espuma se lleva a cabo moviendo el rastrillo de moldeo en un patrón dinámico específico sobre la superficie que se mueve por debajo del mismo. Después aplicar la espuma, se produce la nivelación de la capa de espuma así obtenida por medio de una cuchilla de aire, cuya nivelación comprende soplar las denominadas ranuras de aire hacia la espuma en la dirección longitudinal de la superficie, cuyo aire corta la capa de espuma.

Los presentes inventores han encontrado que cuando se utiliza el rastrillo en T citado anteriormente existe una diferencia en la velocidad de salida entre las distintas aberturas de salida, cuya diferencia en velocidad de salida afecta negativamente a la distribución de masa de la capa de espuma aplicada a la superficie.

Los presentes inventores han encontrado, además, que cuando la velocidad de salida de la mezcla viscosa es demasiado elevada, se produce la introducción de burbujas de aire en la capa de espuma, cuyas burbujas de aire pueden migrar o no hacia la superficie de la capa de espuma. En la práctica no es deseable una capa de espuma que contenga pequeñas burbujas de aire.

Los presentes inventores han encontrado, además, que no se obtiene un tiempo de contacto uniforme de la mezcla de espuma a través del rastrillo de moldeo cuando se utiliza dicho rastrillo en T, lo cual que puede dar lugar a incrustaciones y obstrucciones del rastrillo de moldeo y las aberturas de salida presentes en el mismo, en particular a un curado prematuro y consecuentemente indeseable del material de espuma en el mismo. En el caso de mayores grosores de espuma, cuando se realiza la denominada doble pasada, la segunda capa que se aplica afecta a la capa de espuma presente bajo la misma, lo cual es indeseable.

Tras extensas investigaciones, los presentes inventores han encontrado, además, que un rastrillo de moldeo alternativo sólo puede efectuar una distribución uniforme de la espuma sobre un sustrato que se mueva por debajo del mismo si tanto la velocidad de banda de la superficie como la denominada velocidad de paso del rastrillo de moldeo están coordinadas entre sí de una manera precisa, lo cual resulta muy difícil y laborioso de realizar en la práctica.

En consecuencia, un objetivo de la presente invención es un dispositivo para aplicar una mezcla viscosa a una superficie a través de varias aberturas de salida, en el que la distribución de la masa de la mezcla viscosa aplicada a la superficie sea sustancialmente constante, tanto a lo largo como a lo ancho de dicha superficie.

Otro objetivo de la presente invención es un dispositivo para aplicar una mezcla viscosa a una superficie a través de varias aberturas de salida, en el que el dispositivo sea fácil de limpiar y que presente un bajo riesgo de obstrucción.

Todavía otro objetivo de la presente invención es un dispositivo para aplicar una mezcla viscosa a una superficie a través de varias aberturas de salida, cuyo dispositivo asegure una descarga constante de mezcla viscosa desde cada abertura de salida.

Otro objetivo de la presente invención es un dispositivo para aplicar una mezcla viscosa a una superficie a través de varias aberturas de salida, en el cual se minimice el fenómeno de onda de arco que forma la mezcla viscosa que fluye sobre la superficie desde las aberturas de salida.

La presente invención se refiere a un dispositivo según la reivindicación 1.

Uno o más de los objetivos anteriores se cumplen mediante el uso de dicho dispositivo. Más concretamente, el primer elemento de distribución proporciona una presión constante sobre la mezcla viscosa que se encuentra presente en el mismo, tras lo cual la mezcla viscosa se suministra al segundo elemento de distribución a través de dos o más tubos intermedios, después de lo cual la mezcla viscosa sale del segundo elemento de distribución a través de una serie de aberturas de salida, la cual se deposita sobre una superficie presente bajo las aberturas de salida. La mezcla reactiva suministrada al segundo elemento de distribución a través de los tubos intermedios saldrá de dicho elemento a través de la posición específica de las aberturas de salida. Al proporcionar por lo menos una abertura de salida en el segundo elemento de distribución en cada lado de cada tubo intermedio, se consigue un tiempo de contacto sustancialmente constante y uniforme de la mezcla reactiva en el segundo elemento de distribución, lo cual es de gran importancia para la reacción de formación de espuma, en particular para obtener una altura de espuma uniforme en toda la anchura de la superficie. Otro efecto que se consigue es que no habrá espacios "muertos o sustancialmente estancados" o espacios con un tiempo de contacto significativamente mayor, cuyo mayor tiempo de contacto puede provocar un curado... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo (10) para aplicar una mezcla viscosa que forma una espuma a una superficie a través de varias aberturas de salida (7) a cuyo dispositivo se suministra la mezcla viscosa a través de unos medios de suministro (8) , cuyos medios de suministro (8) están conectados a un primer elemento de distribución (4) , cuyo primer elemento de distribución (4) está conectado a un segundo elemento de distribución (6) a través de dos o más tubos intermedios (5) , cuyo segundo elemento de distribución (6) está provisto de unas aberturas de salida (7) en el que por lo menos una abertura de salida está dispuesta en el segundo elemento de distribución (6) a cada lado de cada tubo intermedio (8) , caracterizado por el hecho de que el área en sección transversal de ambas aberturas de salida (7) cerca de los dos extremos del segundo elemento de distribución (6) es mayor que el área en sección transversal de la (s) abertura (s) de salida adyacente (s) (7) .

2. Dispositivo (10) según la reivindicación 1, caracterizado por el hecho de que se dispone un número impar de aberturas de salida (7) en el segundo elemento de distribución (6) entre dos tubos intermedios dispuestos adyacentes entre sí.

3. Dispositivo (10) según la reivindicación 2, caracterizado por el hecho de que dicho número impar de aberturas de salida (7) es por lo menos tres.

4. Dispositivo (10) según la reivindicación 1, caracterizado por el hecho de que los tubos intermedios (5) están situados a una distancia de separación regular y constante.

5. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que las aberturas de salida (7) del segundo elemento de distribución (6) están alternadas respecto a la posición de los tubos intermedios (5) .

6. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que el primer elemento de distribución (4) presenta una configuración alargada y hueca.

7. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que el segundo elemento de distribución (6) presenta una configuración alargada y hueca.

8. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que el área en sección transversal del primer elemento de distribución (4) es mayor que el área en sección transversal del segundo elemento de distribución (6) .

9. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que el primer elemento de distribución (4) presenta una configuración alargada y hueca.

10. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que los medios de suministro (8) quedan colocados en el centro del primer elemento de distribución (4) .

11. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que los extremos del primer y el segundo elemento de distribución están provistos de unos medios de cierre liberables.

12. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que el segundo elemento de distribución (6) está formado al menos por dos elementos de distribución separados, cada uno provisto de unas aberturas de salida (7) y estando conectado al primer elemento de distribución (4) a través de uno o más tubos intermedios (5) .

13. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que la longitud del segundo elemento de distribución (6) corresponde sustancialmente a la anchura de la superficie a la cual puede aplicarse la mezcla viscosa.

14. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que el área en sección transversal de las aberturas de salida (7) es variable a lo largo del segundo elemento de distribución (6) .

15. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que el área en sección transversal de los tubos intermedios (5) es variable a lo largo del primer elemento de distribución (4) .

16. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que el área en sección transversal tanto del primer elemento de distribución (4) como del segundo del elemento de distribución

(6) es sustancialmente constante a lo largo de cada elemento de distribución.

17. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que las aberturas de salida (7) en el segundo elemento de distribución (6) están situadas de manera que la mezcla viscosa puede depositarse sobre la superficie en un ángulo d.

75. a + 75 grados, cuyo ángulo puede considerarse como el ángulo entre la dirección de flujo de la mezcla viscosa de salida y la superficie.

18. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que los tubos intermedios (5) forman cada uno una conexión desmontable entre el primer elemento de distribución (4) y un segundo elemento de distribución (6) .

19. Dispositivo (10) según una o más de las reivindicaciones anteriores, caracterizado por el hecho de que los medios de suministro comprende una cámara de mezclado (3) , a cuya cámara de mezclado (3) se conecta un primer tubo (1) para reactivos y un segundo tubo (2) para reactivos.

20. Procedimiento para fabricar un elemento aislante, que comprende las etapas de aplicar una mezcla viscosa que

forma una espuma a una capa de substrato, permitir que la espuma así aplicada cure y, posiblemente, aplicar un recubrimiento a la capa de espuma, caracterizado por el hecho de que se utiliza un dispositivo (10) según una o más de las reivindicaciones 1-19 para aplicar dicha mezcla viscosa, en el que la mezcla viscosa se deposita sobre la capa de sustrato a través de los medios de suministro (8) , el primer elemento de distribución (4) , los tubos intermedios (5) , el segundo elemento de distribución (6) y las aberturas de salida (7) .

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

Esta lista de referencias citadas por el solicitante es únicamente para la comodidad del lector. No forma parte del documento de la patente europea. A pesar del cuidado tenido en la recopilación de las referencias, no se pueden excluir errores u omisiones y la EPO niega toda responsabilidad en este sentido.

Documentos de patentes citados en la descripción

• NL 9000797 • WO 2005087386 A

Patentes similares o relacionadas:

Uso de tubos para la dispensación de materiales de inicio líquidos para espumas duras a base de isocianato para fabricar elementos compuestos con base en espumas a base de isocianato, del 17 de Junio de 2020, de BASF SE: Uso de tubos (c) para la aplicación de materiales de inicio líquidos para espuma rígida a base de isocianato (a), sobre una capa de cubierta (b) que se mueve continuamente, […]

Método para producir elementos compuestos con base en espumas a base de isocianato, del 27 de Mayo de 2020, de BASF SE: Método para producir elementos compuestos, que se componen al menos de una capa de cubierta (b) y una espuma rígida a base de isocianato (a), en la cual la capa […]

Procedimiento y dispositivo para la aplicación de mezclas de reacción sobre una capa de recubrimiento, del 16 de Noviembre de 2016, de BASF SE: Procedimiento para la producción de elementos compuestos comprendiendo la aplicación de mezclas de reacción líquidas sobre una capa de recubrimiento […]

Material en espuma con muy baja conductividad térmica y proceso para su producción, del 12 de Octubre de 2016, de ARMACELL ENTERPRISE GMBH & Co. KG: Material de espuma termoplástica, siendo el material de espuma un material basado en poliéster y consistiendo el poliéster en tereftalato de polietileno […]

Procedimiento para la producción de elementos compuestos, del 23 de Diciembre de 2015, de BASF SE: Procedimiento para la producción de elementos compuestos que comprenden - al menos una capa de cobertura b) y - al menos una capa de espuma […]

Método y aparato para producir elementos compuestos con base en espumas a base de isocianato, del 16 de Diciembre de 2015, de BASF SE: Método para producir elementos compuestos, que se componen al menos de una capa de cubierta (b) y una espuma rígida a base de isocianato (a), en la cual […]

Método y aparato para producir elementos compuestos con base en espumas a base de isocianato, del 16 de Diciembre de 2015, de BASF SE: Método para producir elementos compuestos, que se componen al menos de una capa de cubierta (b) y una espuma rígida a base de isocianato (a), en la cual […]

Método para producir elementos compuestos con base en material espumado a base de isocianato, del 10 de Diciembre de 2015, de BASF SE: Método para producir elementos compuestos, que se componen al menos de una capa de cobertura a) y una espuma rígida a base de isocianato b), en la […]

Método para producir elementos compuestos con base en material espumado a base de isocianato, del 10 de Diciembre de 2015, de BASF SE: Método para producir elementos compuestos, que se componen al menos de una capa de cobertura a) y una espuma rígida a base de isocianato b), en la […]

Aparato y método para dosificar una mezcla de un gas y un material fluido, del 18 de Diciembre de 2013, de NORDSON CORPORATION: Un dispositivo de inyección de gas que comprende:

un cuerpo principal que tiene una entrada configurada para recibir un gas presurizado,

una […]

Aparato y método para dosificar una mezcla de un gas y un material fluido, del 18 de Diciembre de 2013, de NORDSON CORPORATION: Un dispositivo de inyección de gas que comprende:

un cuerpo principal que tiene una entrada configurada para recibir un gas presurizado,

una […]