Horno de fusión para chatarra de aluminio.

Horno de fusión para chatarra de aluminio (8), con una cámara principal calefaccionada (1) y con una cámara de fusión (4),

que, por medio de una entrada (3) provista de una bomba (2) y un retorno (12), está en comunicación fluida con la cámara principal (1) y presenta en una cara una región de alimentación de chatarra (7) separada de la entrada y del retorno (3, 12), caracterizado porque la región de alimentación de chatarra (7) está prevista en la cara estrecha de la cámara de fusión (4) que presenta un contorno alargado, la cámara forma en la región de la cara estrecha opuesta a la región de alimentación de chatarra (7) una superficie de deflexión (6), a la que puede llegar el flujo por medio de la entrada (3) y que se transforma en una pared longitudinal (5), para un flujo horizontal de circulación de la masa fundida entre la entrada (3) y el retorno (12) dispuesto en la pared longitudinal opuesta a la pared longitudinal (5) con la superficie de deflexión (6) y que se extiende en el sentido del flujo de circulación.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E14180522.

Solicitante: HERTWICH ENGINEERING GMBH.

Nacionalidad solicitante: Austria.

Dirección: Prof. Weinbergerstraße 6 5280 Braunau AUSTRIA.

Inventor/es: GRAGGABER,JOSEF, WIMROITHER,GÜNTHER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22B21/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › Obtención de aluminio.

- C22B7/00 C22B […] › Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos.

- F27B3/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › del tipo con varias soleras; del tipo con varias cámaras; Combinaciones de hornos de solera.

PDF original: ES-2702184_T3.pdf

Fragmento de la descripción:

Horno de fusión para chatarra de aluminio

La invención se refiere a un horno de fusión para chatarra de aluminio con una cámara principal calefaccionada y con una cámara de fusión, que, por medio de una entrada provista de una bomba y un retorno, está en unión de flujo con la cámara principal y presenta en una cara una entrada de chatarra separada de la entrada y el retorno para la chatarra de aluminio.

Para recargar chatarra de aluminio por fusión se conocen hornos de fusión de dos cámaras que presentan una cámara principal calefaccionada y una cámara de fusión separada de la cámara principal por una pared intermedia. La cámara de fusión está en comunicación fluida con la cámara principal mediante una entrada y un retorno. Para guiar el circuito de la masa fundida de aluminio entre las dos cámaras, la entrada presenta una bomba para la masa fundida de aluminio, por ejemplo, una bomba de inducción. En la cámara de fusión, en el lado opuesto a la pared intermedia, está prevista usualmente una región de alimentación de chatarra dotada de una rampa de fusión para la chatarra de aluminio. Es desventajoso que, en la cámara de fusión, en especial, en la zona de la alimentación de chatarra, se formen espacios muertos de flujo, que lentifican la etapa de fusión.

Para mejorar la fusión de chatarra de metal liviana que alimenta a una masa fundida de metal en una caldera, se propuso (documentos US 6036745 A, DE 3111544 A1) generar en la caldera un torbellino o remolino, cuya simetría se ve afectada de una forma tal que mejora la introducción o la inmersión de charra liviana de metal en la masa fundida. Aparte de que por falta de una alimentación de chatarra para chatarra sólida de aluminio a una caldera semejante no se puede fundir un volumen mayor de chatarra sólida de aluminio, por la alteración intencional del flujo de masa fundida se favorece la formación de espacios muertos en la masa fundida. Por lo tanto, la invención se basa en conformar un horno de fusión del tipo descrito al principio de tal manera que se posibilite una fusión rápida y uniforme de la chatarra de aluminio.

La invención cumple con el objetivo planteado por estar provista la región de alimentación de chatarra en la cara estrecha de la cámara de fusión que presenta un contorno alargado, el cual forma en la zona de la cara estrecha enfrentada a la región de alimentación de chatarra una superficie de deflexión a la que llega el flujo mediante la alimentación y que se convierte en una pared longitudinal para un flujo horizontal de circulación de la masa fundida entre la entrada y el retorno dispuesto en la pared longitudinal opuesta a la pared longitudinal con la superficie de deflexión, y que se extiende en el sentido del flujo de circulación.

De acuerdo con la llegada de flujo de la superficie de deflexión mediante el flujo de masa fundida bombeado por medio de la entrada a la cámara de fusión se desplaza la masa fundida en la cámara de fusión en un flujo de circulación entre la entrada y el retorno, en donde en la zona de la alimentación de chatarra se produce un flujo de masa fundida tangencial a la chatarra de aluminio no fundida aún, es decir, en gran parte independiente del volumen respectivo de chatarra de aluminio. Mediante este flujo de masa fundida que se extiende de manera esencialmente tangencial se extrae el aluminio recién recargado por fusión de la zona de chatarra y se lo extrae de la cámara de fusión por medio del retorno que se extiende en el sentido del flujo de circulación a lo largo de un camino de flujo comparativamente corto y se lo suministra a la cámara principal. En la zona de transición entre la chatarra de aluminio aún no recargada por fusión y la masa fundida de aluminio sin circular se dan, por lo tanto, condiciones siempre ventajosas para una buena transmisión de calor, se modo que se garantiza una fusión rápida de la chatarra de aluminio. Por otra parte, se evita la formación de espacios muertos de flujo en la cámara de fusión, porque el flujo de circulación se extiende no solo hacia la chatarra de aluminio, sino también hacia las paredes delimitadoras de la cámara de fusión de manera esencialmente tangencial. Si se obstruye el retorno, puede estar previsto para la cámara de fusión un desborde como retorno adicional a la cámara principal, el cual está dispuesto en la zona de la alimentación de chatarra.

Se dan condiciones de flujo especialmente ventajosas cuando la entrada se extiende tangencialmente hasta la superficie de deflexión curvada de manera cóncava. A causa de esto, la masa fundida fluye desde la entrada a lo largo de la superficie de deflexión cóncava y de la siguiente pared longitudinal hasta la región de alimentación de chatarra, en cuya zona el flujo de masa fundida se desvía a lo largo de la chatarra de aluminio aún no recargada por fusión y escapa por medio del retorno. Para mejorar el retorno del aluminio fundido a la cámara principal, el retorno puede descender en el sentido del flujo, por lo cual por medio del retorno se favorece, de un modo condicionado por la fuerza de gravedad, la corriente de masa fundida. Adicionalmente, para reforzar este efecto, el piso de la cámara de fusión puede descender hasta el retorno, por ejemplo, en forma de un canal de retorno.

Si la cámara de fusión está provista de manera convencional de una rampa de fusión, al flujo de circulación horizontal se le puede agregar una componente vertical adicional de flujo.

Para evitar una combustión de escoria, entre cámara de fusión y cámara principal puede estar dispuesta al menos otra cámara de fusión que tiene un contorno alargado, que en uno de sus caras laterales se acopla al retorno de la cámara de fusión y está unida en flujo con la cámara principal. Dado que la escoria que se forma puede estar depositada en esta otra cámara de fusión, no llega a la cámara principal calefaccionada, con lo que se evita una combustión de escoria. La escoria dispuesta puede ser extraída de la cámara de fusión por medio de una puerta del horno separada.

En el dibujo se representa a modo de ejemplo el objeto de la invención.

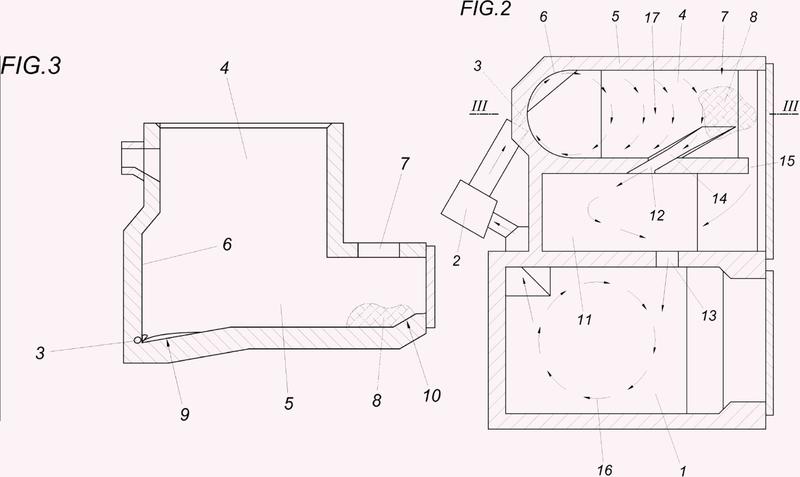

La fig. 1 muestra en un diagrama un horno de fusión de acuerdo con la invención, en su diseño básico.

La fig. 2 muestra este horno de fusión es un corte horizontal esquemático.

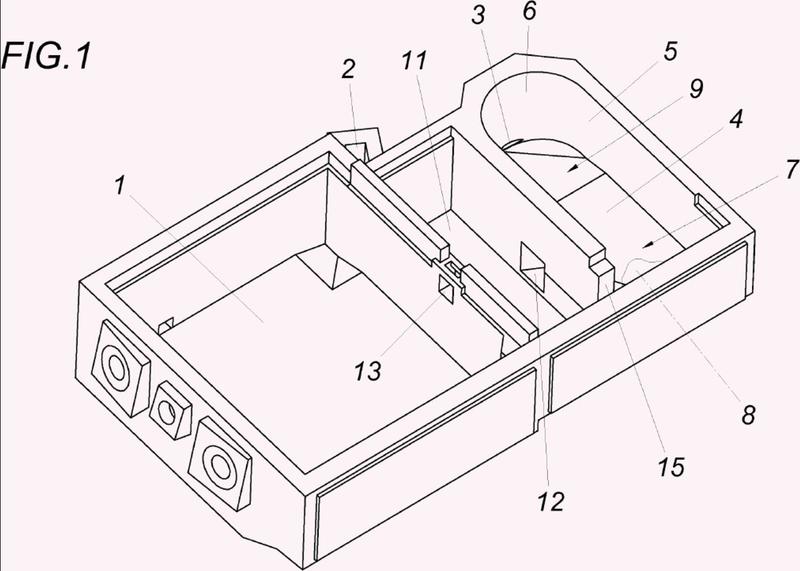

La fig. 3 muestra la cámara de fusión en un corte a lo largo de la línea M-M de la fig. 1.

Un horno de fusión según la invención presenta una cámara principal calefaccionada 1 que está unida en flujo mediante una cámara de fusión 4 que presenta una bomba de inducción 2 y una entrada 3 que tiene un contorno alargado. La entrada 3 está dispuesta en una cara estrecha de la cámara de fusión 4, en donde la pared frontal del lado de la entrada forma una superficie de deflexión 6 curvada de manera cóncava que se transforma en una pared longitudinal 5 de la cámara de fusión 4. La entrada 3 desemboca en la cámara de fusión 4 tangencialmente a la superficie de deflexión 6.

En la cara estrecha de la cámara de fusión 4, opuesta a la superficie de deflexión 6 y a la entrada 3 está prevista una alimentación de chatarra 7 para fundir la chatarra de aluminio 8. Como se puede deducir, en particular de la fig. 3, el piso de la cámara de fusión 4 se eleva desde la entrada 3 hasta la región de alimentación de chatarra 7, es decir, por medio de dos rampas 9 y 10.

Asimismo, entre la cámara principal 1 y la cámara de fusión 4 está prevista una cámara de fusión 11 que presenta un plano horizontal extendido a lo largo, para depositar la escoria que se forma durante la recarga por fusión de la chatarra de aluminio. La cámara de fusión 11 está conectada en su cara longitudinal, que limita con la cámara de fusión 4, con el retorno 12 de la cámara de fusión 4 y está unida en flujo con la cámara principal 2 por medio de una abertura de paso 13. El piso de la cámara de fusión 5 desciende en el sentido del retorno 12 hasta la cámara de fusión 11 con la formación de una garganta de retorno 14. En el caso de una obturación del retorno 12, está previsto, en la zona de la alimentación de chatarra 7, un desborde 15 entre la cámara de fusión 5 y la cámara de fusión 11.

En la operación del horno de fusión se extrae masa fundida de aluminio calentada en la cámara principal 1 y conducida allí en el circuito 16 por ejemplo mediante un agitador por inducción, no representado, y se la bombea a la cámara de fusión 4 por medio de la bomba de inducción 2 y la entrada 3, es decir, de forma tangencial a la superficie de deflexión 6. La masa fundida de aluminio que ingresa fluye a lo...

Patentes similares o relacionadas:

Horno de plasma y oxigas, del 10 de Junio de 2020, de UMICORE: Aparato para la fusión de cargas metalúrgicas que comprende un horno de baño susceptible de contener una carga fundida hasta un nivel determinado, […]

Proceso para recuperar metales a partir de una corriente rica en hidrocarburos y residuos carbonáceos, del 27 de Mayo de 2020, de ENI S.P.A.: Un proceso para recuperar metales de mezclas bituminosas que consisten en - Componentes sólidos no solubles en tetrahidrofurano. - Especies […]

Procedimiento para el tratamiento de lodo que contiene hierro, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento para el tratamiento de un lodo de alto horno que contiene hierro y entre el 4,5 % y el 12 % en peso de zinc, comprendiendo dicho procedimiento […]

Clasificación de aleaciones de aluminio mediante valores de conductividad eléctrica, del 15 de Abril de 2020, de Hydro Aluminium Recyling Deutshland GmbH: Procedimiento para clasificar aleaciones de aluminio en chatarra de aluminio, caracterizado por que las chatarras de aluminio se suministran a una estación de medición, […]

Procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, del 15 de Abril de 2020, de KT - Kinetics Technology S.p.A: Un procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, caracterizado porque comprende: […]

Procedimiento para fundir chatarra, del 25 de Marzo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para fundir chatarra en un horno, comprendiendo dicho procedimiento las etapas de: - alimentar una carga de chatarra sólida al horno, […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]