Planta de fusión y procedimiento para la producción de acero.

Planta de fusión para la producción de acero, que comprende un horno de fusión (11),

una cinta transportadora de alimentación (12) lateralmente conectada a dicho horno de fusión (11) para alimentar una carga metálica dentro de dicho horno de fusión (11), estando dispuesta dicha cinta transportadora (12) al menos parcialmente dentro de un túnel (13) en el que los humos que salen desde un elemento de descarga (22) de dicho horno de fusión (11) se hacen pasar en contracorriente con respecto a dicha carga metálica con el fin de calentarla, y medios de descarga (15) capaces de descargar dichos humos desde dicho túnel (13) hacia el medio ambiente exterior, caracterizada por que comprende también medios de desvío (16), situados entre dicho horno de fusión (11) y dichos medios de descarga (15), capaces de estar conectados selectivamente a dicho elemento de descarga (22) para transportar dichos humos directamente a dichos medios de descarga (15), excluyendo el paso de los humos a través de dicho túnel (13).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/060091.

Solicitante: DANIELI & C. OFFICINE MECCANICHE SPA.

Nacionalidad solicitante: Italia.

Dirección: Via Nazionale, 41 33042 Buttrio (Udine) ITALIA.

Inventor/es: MORSUT, STEFANO, SELLAN, ROMANO, TERLICHER,STEFANO, DIMITRIJEVIC,VLADIMIR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/56 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero por otros métodos (fabricación de acero líquido por procesos directos C21B 13/00).

- F27B3/18 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de carga.

- F27D13/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Aparatos para el precalentamiento de las cargas; Dispositivos para el precalentamiento de las cargas.

PDF original: ES-2541656_T3.pdf

Fragmento de la descripción:

Planta de fusión y procedimiento para la producción de acero Campo de la invención La presente invención se refiere a una planta de fusión, y al procedimiento relacionado, para la producción de acero por medio de un horno de fusión, por ejemplo del tipo de arco eléctrico, alimentado a través de al menos una abertura lateral con una carga metálica, por ejemplo chatarra de hierro, por medio de una cinta transportadora.

La cinta transportadora está dispuesta, al menos en un segmento, en un túnel de precalentamiento a lo largo del cual los humos producidos en el horno por el proceso de fusión, que salen a través de dicha abertura lateral, se hacen pasar en contracorriente para calentar la chatarra antes de que sea descargada en el horno.

La planta según la presente invención comprende medios de desvío capaces de activarse selectivamente para desviar los humos que salen del horno directamente hacia medios de tratamiento y de descarga, sin pasar por el túnel de precalentamiento.

Antecedentes de la invención Son conocidas las plantas de fusión, para la producción de acero, provistas de un horno de fusión, normalmente del tipo de arco eléctrico, alimentado lateralmente con una carga metálica, por ejemplo chatarra de hierro, por medio de una cinta transportadora de tipo vibratorio que está asociada, al menos en su parte terminal, con un túnel de precalentamiento, como se describe en la solicitud de EE.UU. nº 5.647.288.

También se sabe hacer que los humos producidos en el horno de fusión, que tienen una temperatura de aproximadamente 800 ºC y más, pasen en contracorriente en el túnel de precalentamiento con el fin de llevar la chatarra a una temperatura de aproximadamente 200 ºC300 ºC, antes de que sea descargada en el horno, para mejorar el rendimiento del propio horno.

A la salida del túnel de precalentamiento, los humos producidos deben ser sometidos a un proceso de sedimentación, al menos parcial, y refrigeración antes de ser descargados al medio ambiente, y por lo tanto son transportados hacia los medios de descarga y de purificación adecuados.

El precalentamiento de la chatarra antes de ser descargada en el horno, por medio del paso de los humos por el túnel en la cinta transportadora, es muy ventajoso en términos de ahorro de energía y de mejora general en el rendimiento de la planta.

Se conoce un horno conectado a una torre separadora hermética al aire mediante un conducto de gases residuales. Las partes superior e inferior de la torre separadora están provistas de salida y entrada de gases residuales controladas por diferentes válvulas. Agua de la chatarra metálica junto con gas residual expulsado del horno, recibidos por la torre separadora y el CO en el gas residual se procesa mediante quemadores presentes en la torre separadora.

También se conoce una cinta transportadora de chatarra para la alimentación de una chatarra a un horno de arco, mientras se precalienta la chatarra mediante unos gases de escape del horno de procesamiento. La periferia de la cinta transportadora de chatarra está cubierta con una cobertura de sellado para los gases, un tiro de chimenea está dispuesto por encima de la chatarra transportada, una parte del paso de los gases de escape está dispuesta por debajo de la cinta transportadora de chatarra y es controlada por una válvula. Se dispone de un conducto de aspiración de gases de escape abierto a la parte de paso de los gases de escape a través de un espacio de aspiración de los gases de escape.

Sin embargo, se plantea un problema si es necesario interrumpir el funcionamiento, incluso parcialmente, del túnel de precalentamiento, o de la parte terminal de la cinta transportadora debido, por ejemplo, a mal funcionamiento o 55 rotura o simplemente al efectuar el mantenimiento normal de algunas de sus partes.

En estas situaciones, con las soluciones conocidas, el horno tiene que ser apagado puesto que ya no es posible transportar los humos a través del túnel de precalentamiento.

Esta interrupción en el funcionamiento del horno plantea una disminución considerable en la productividad de toda la planta de fusión, y la necesidad de tiempos de parada largos para realizar de nuevo los pasos de conectar y llevar el horno a su rutina normal de producción.

Uno de los propósitos de la presente invención es conseguir una planta de fusión con una carga continua que 65 permita mantener el horno de fusión siempre activo, incluso cuando el funcionamiento del túnel de precalentamiento y/o de la cinta transportadora de la carga metálica tenga que ser parado temporalmente.

El solicitante ha ideado, probado y realizado la presente invención para superar los inconvenientes del estado de la técnica y obtener estos y otros propósitos y ventajas.

Sumario de la invención La presente invención se expone y caracteriza en las reivindicaciones principales, mientras que las reivindicaciones dependientes describen otras características de la invención o variantes de la idea inventiva principal.

De acuerdo con el propósito anterior, una planta de fusión para la producción de acero según la presente invención comprende un horno de fusión alimentado al menos lateralmente con una carga metálica, por ejemplo chatarra de hierro, transportada en su interior por medio de una cinta transportadora dispuesta al menos en parte en un túnel de precalentamiento.

Los humos que salen del horno de fusión a través de la abertura lateral para la carga de la chatarra se transportan 15 en el túnel de precalentamiento y se hacen pasar en contracorriente con respecto a la carga metálica que avanza en el túnel de precalentamiento, para calentarla antes de que sea descargada en el horno.

El túnel de precalentamiento colabora, en el lado opuesto del horno, con medios de tratamiento y de descarga a través de los cuales los humos son lanzados al medio ambiente exterior, después de haber sido posiblemente 20 enfriados y filtrados.

De acuerdo con un rasgo característico de la presente invención, la planta de fusión comprende también medios de desvío, interpuestos entre el horno de fusión y los medios de descarga, capaces de activarse selectivamente para transportar los humos directamente hacia los medios de descarga, sin pasar por el túnel.

La activación selectiva de dichos medios de desvío hace posible, incluso en el caso de una interrupción temporal del funcionamiento del túnel o de la parte terminal de la cinta transportadora, continuar la descarga de los humos producidos en el horno de fusión, de una manera segura y dirigida, sin tener que interrumpir el funcionamiento del propio horno de fusión.

Para ser más exactos, la presencia de los medios de desvío hace posible, al menos durante el periodo de no utilización del túnel de precalentamiento y posiblemente de una parte de la cinta transportadora, transformar el funcionamiento del horno desde una condición de carga lateral sustancialmente continua hasta una condición de carga desde arriba, en el denominado modo "tradicional", por ejemplo por medio de cubetas o brazos mecánicos de carga de un tipo conocido.

Breve descripción de los dibujos Estas y otras características de la presente invención llegarán a ser evidentes a partir de la siguiente descripción de 40 una forma preferida de realización, dada como un ejemplo no restrictivo con referencia a los dibujos adjuntos en donde:

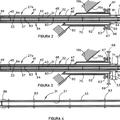

la fig. 1 es una vista en planta de una planta de fusión para la producción de acero según la presente invención;

la fig. 2 es una vista lateral parcial de la planta de fusión de la fig. 1;

la fig. 3 muestra un detalle ampliado de la planta de fusión de la fig. 2 en una primera condición de funcionamiento;

la fig. 4 muestra el detalle ampliado de la planta de fusión de la fig. 2 en una segunda condición de funcionamiento.

Descripción detallada de una forma preferente de realización Con referencia a la fig. 1, una planta de fusión 10 para la producción de acero según la presente invención comprende un horno de fusión 10, del tipo de arco eléctrico, una cinta transportadora 12 para la carga de chatarra en el horno de fusión 10, un túnel de precalentamiento 13 en el que está dispuesta al menos una parte terminal de la 55 cinta transportadora 12, un conjunto de tratamiento y descarga 15 de los humos producidos en el horno de fusión 10, conectado a la parte terminal del túnel de precalentamiento 13.

La planta de fusión 10 comprende también una tubería de desvío o derivación 16, para transportar los humos directamente hacia el conjunto de tratamiento y descarga 15, bajo condiciones de funcionamiento... [Seguir leyendo]

Reivindicaciones:

1. Planta de fusión para la producción de acero, que comprende un horno de fusión (11) , una cinta transportadora de alimentación (12) lateralmente conectada a dicho horno de fusión (11) para alimentar una carga metálica dentro de dicho horno de fusión (11) , estando dispuesta dicha cinta transportadora (12) al menos parcialmente dentro de un túnel (13) en el que los humos que salen desde un elemento de descarga (22) de dicho horno de fusión (11) se hacen pasar en contracorriente con respecto a dicha carga metálica con el fin de calentarla, y medios de descarga (15) capaces de descargar dichos humos desde dicho túnel (13) hacia el medio ambiente exterior, caracterizada por que comprende también medios de desvío (16) , situados entre dicho horno de fusión (11) y dichos medios de descarga (15) , capaces de estar conectados selectivamente a dicho elemento de descarga (22) para transportar dichos humos directamente a dichos medios de descarga (15) , excluyendo el paso de los humos a través de dicho túnel (13) .

2. Planta de fusión como en la reivindicación 1, caracterizada por que dichos medios de desvío comprenden al menos una tubería tubular (16) que tiene un primer extremo inferior (116a) conectado a dichos medios de descarga (15) , y un segundo extremo superior (116b) orientado hacia, aunque normalmente desconectado de, dicho elemento de descarga de humos (22) de dicho horno de fusión (11) .

3. Planta de fusión como en la reivindicación 2, caracterizada por que dicho extremo superior (116b) de dicho tubo (16) comprende un elemento telescópico terminal (29) , selectivamente movible entre una posición inactiva en donde está separado de dicho elemento de descarga de humos (22) , y una posición de funcionamiento en donde está en contacto con dicho elemento de descarga de humos (22) a fin de definir una continuidad estructural entre dicho elemento de descarga de humos (22) y dicha tubería (16) .

4. Planta de fusión como en la reivindicación 3, caracterizada por que dicho elemento terminal (29) puede ser cerrado selectivamente por medio de una placa de cierre (30) .

5. Planta de fusión como en las reivindicaciones 3 o 4, caracterizada por que dicho elemento de descarga de humos (22) puede ser cerrado selectivamente por medio de una brida de cierre (23) .

6. Planta de fusión como en la reivindicación 5, caracterizada por que dicha brida de cierre (23) está asociada a, o al menos parcialmente consiste en, un panel refrigerado.

7. Planta de fusión como en cualquiera de las reivindicaciones 2 a 6, caracterizada por que dicha tubería (16)

consiste en, o está cubierta por, una pluralidad de tubos y/o paneles de refrigeración dentro de los que se hace circular un líquido refrigerante, con el fin de enfriar los humos que pasan por dicha tubería (16) , cuando esta última está activada, antes de que sean enviados a dichos medios de descarga (15) .

8. Planta de fusión como en cualquier reivindicación anterior, caracterizada por que dicho horno de fusión (11) comprende un recipiente (17) y un techo de cobertura (19) , y por que dicho recipiente (17) comprende lateralmente una abertura (21) alineada con la parte terminal de dicha cinta transportadora (12) y con dicho túnel (13) .

9. Planta de fusión según las reivindicaciones 2 y 8, caracterizada por que dicho elemento de descarga de humos

(22) está asociado con una pared superior de dicho techo de cobertura (19) . 45

10. Planta de fusión como en cualquier reivindicación anterior, caracterizada por que dicho túnel (13) está equipado con al menos un quemador (25) y con una pluralidad de boquillas de soplado (26) , dispuestas a lo largo de al menos parte de su longitud.

11. Planta de fusión como en cualquier reivindicación anterior, caracterizada por que dichos medios de descarga

(15) comprenden al menos un miembro de ventilación (32) capaz de crear una depresión que determine el paso de los humos en contracorriente al interior de dicho túnel (13) , y una torre de refrigeración (35) que tiene al menos una base (40) , a la que dichos medios de desvío están asociados y en la que dichos humos están sometidos al menos a un tratamiento de purificación, y una chimenea (41) capaz de lanzar al medio ambiente los humos tratados en dicha 55 base (40) .

12. Planta de fusión como en la reivindicación 11, caracterizada por que dichos medios de descarga (15) comprenden también una cámara de sedimentación (33) interpuesta entre dicho túnel (13) y dicha base (40) , capaz de efectuar un primer tratamiento de purificación de dichos humos.

13. Procedimiento de fusión para la producción de acero por medio de un horno de fusión (11) capaz de ser alimentado al menos lateralmente con una carga metálica, transportada hacia dicho horno de fusión (11) por medio de una cinta transportadora (12) dispuesta al menos en parte dentro de un túnel (13) , comprendiendo dicho procedimiento al menos una primera etapa de descarga en la que los humos que salen de dicho horno de fusión (11)

se hacen pasar por dicho túnel (13) en contracorriente con respecto a dicha carga metálica con el fin de calentarla, y son descargados desde dicho túnel (13) hacia el medio ambiente exterior por medio de medios de descarga (15) , 6

caracterizado por que comprende al menos una segunda etapa de descarga, como alternativa a la primera, en donde dichos humos que salen de una campana de descarga (22) de dicho horno de fusión (11) se hacen pasar por medios de desvío (16) , interpuestos entre dicho horno de fusión (11) y dichos medios de descarga (15) , y selectivamente conectables a dicha campana de descarga (22) , excluyendo el paso de los humos a través de dicho túnel (13) .

Patentes similares o relacionadas:

Procedimiento y sistema para determinar la masa de materia prima en un transportador, del 22 de Abril de 2020, de Arcelormittal: Un procedimiento para determinar una masa de materia prima descargada por un transportador durante un primer intervalo de tiempo Δt en un horno metalúrgico , […]

Método para operar un ciclón de fundido, del 15 de Abril de 2020, de Tata Steel Nederland Technology B.V: Un método para operar un ciclón de fundido para controlar las acumulaciones del material de alimentación metalífero en el interior del ciclón de fundido , en donde […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Procedimiento para la utilización de escoria, del 9 de Octubre de 2019, de Primetals Technologies Austria GmbH: Procedimiento para utilizar escoria (2, 2") proveniente de la industria de fundición de hierro, que contiene partículas oxidadas de hierro, que se […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Sistema de calor residual y procedimiento para precalentar chatarra, del 26 de Septiembre de 2018, de PYROTEK, INC: Precalentador para utilizar en un sistema de horno de fusión de chatarra para precalentar la chatarra antes de su suministro al horno de fusión que comprende y está caracterizado […]

Esclusa de chapaletas resistente al calor, del 29 de Noviembre de 2017, de Appalette Tourtellier Systemes: Esclusa de chapaletas , comprendiendo cada chapaleta al menos una trampilla y un motorreductor de alimentación eléctrica […]

Aparato para transportar y precalentar una carga de metal para una planta de fusión y método conectado, del 30 de Agosto de 2017, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Aparato para transportar y precalentar continuamente una carga de metal en el interior de un recipiente de una planta de fusión , que […]