Método y aparato para estirar de manera uniforme una película termoplástica.

Un método para fabricar una película termoplástica, que comprende extrudir un producto extrudido termoplástico en forma de una malla en su estado fundido,

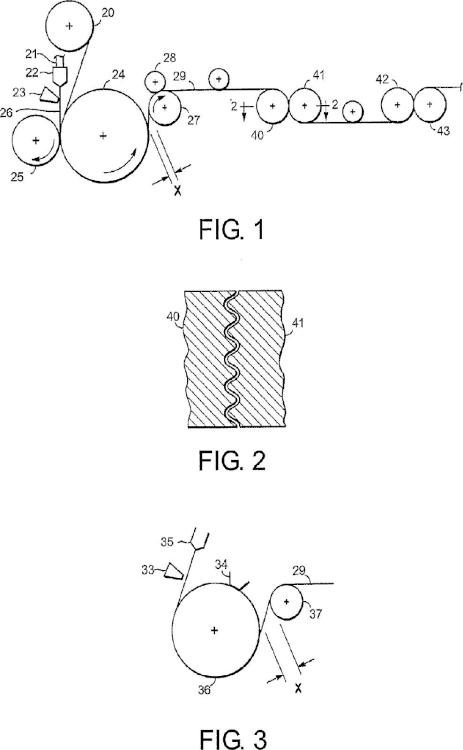

colocar un rodillo de enfriamiento que opera a una velocidad periférica (V1) y a una temperatura (T1) para recibir y enfriar dicha malla, formando de este modo una película, colocar un segundo rodillo que opera a una velocidad periférica (V2) mayor que dicha V1 para recibir dicha la película a una temperatura (T2), separar dicho segundo rodillo de dicho rodillo de enfriamiento para proporcionar una abertura de rollo de no más de 25,4 mm (una pulgada) entre dicho rodillo de enfriamiento y dicho segundo rodillo para estirar dicha película, estirar de manera uniforme dicha película en dicha abertura de rollo a una temperatura de estiramiento entre dicha T1 y T2 a una velocidad entre dichas V1 y V2 para formar una película termoplástica estirada que tiene un calibre sustancialmente uniforme.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/010048.

Solicitante: CLOPAY PLASTIC PRODUCTS COMPANY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 8585 DUKE BOULEVARD MASON, OHIO 45040-3101 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WU, PAI-CHUAN, CANCIO, LEOPOLDO, V., MORTELLITE, ROBERT, M., MUSHABEN, THOMAS, G.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/88

- B29C55/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › paralelo a la dirección de alimentación.

PDF original: ES-2549661_T3.pdf

Fragmento de la descripción:

Método y aparato para estirar de manera uniforme una película termoplástica

Campo técnico de la invención La presente invención está dirigida a un método para estirar de manera uniforme una película termoplástica, controlando de esta manera el espesor de la película estirada e impartiendo además propiedades mecánicas deseables a la misma.

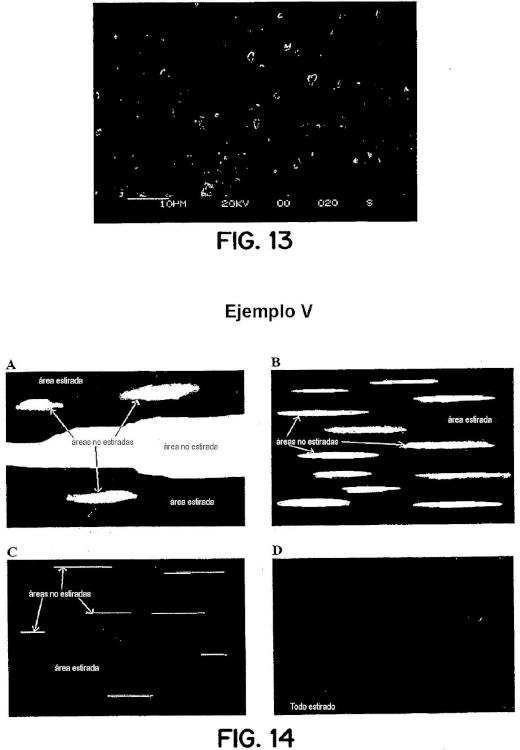

Antecedentes de la invención Existen tres formas comunes para estirar películas termoplásticas. Una se refiere a la orientación de dirección de la máquina (MDO) , la cual implica el estiramiento de la película entre dos pares de rodillos. La película es comprimida 15 en el sujetador de un primer par de rodillos, los cuales se ponen en funcionamiento a una velocidad relativamente lenta, y un segundo para de rodillos, en corriente descendente desde el primer par, los cuales son operados más rápido que el primer par. Debido a la diferencia en velocidades de funcionamiento, la película en medio de los pares de rodillos debe estirarse o romperse para ajustar la diferencia. La proporción de las velocidades del rodillo determinará aproximadamente la cantidad que la película es estirada. Por ejemplo, si el primer par de rodillos es puesto en funcionamiento a 30, 48 metros por minuto (mpm) (100 pies por minuto (fpm) ) y el segundo par de rodillos es puesto en funcionamiento a 91, 44 mpm (300 fpm) , la película será estirada hasta aproximadamente tres veces su longitud original. El método MDD solamente estira la película en la dirección de la máquina (MD) . El método de estiramiento MDO es utilizado para crear una película orientada o una película microporosa, por ejemplo, donde la película contiene un material de relleno inorgánico disperso, el cual crea una microporosidad a partir del 25 estiramiento. Los microporos formados en la película microporosa a medida que son estirados por MDO tienden a ser de una forma ovalada y son relativamente largos. Por ejemplo, hasta 1, 5 micras sobre el eje alargado. Un ejemplo anterior del estiramiento u orientación de una película microporosa para mejorar la transmisión de gas y de vapor de humedad por los rodillos de velocidad diferencial se encuentra en la patente US 3.832.267 que fue publicada en 1974. Esta patente '267 también describe un segundo método de estiramiento, el cual es denominado método de tendido. En los términos más simples, el método de tendido implica el aprisionamiento de los lados de la película y el estiramiento lateral. Durante muchos años ésta era la única forma para estirar la película de un lado al otro, o en la dirección transversal (CD) . El método de tendido tendía a ser lento y, debido a que las fuerzas estaban concentradas en los bordes de la película, a menudo la película no se estiraba de manera uniforme. La patente US

4.704.238 describe un aparato de tendido que tiene una zona de precalentamiento y una zona de estiramiento,

seguidas por una zona de fijación del calor para facilitar el estiramiento de un material preformado por soplado o película fundida. En esta patente ‘238, la película termoplástica contiene materiales de relleno inorgánicos, tales como carbonato de calcio, que cuando son estirados por medio del método de tendido y/o atenuación del calor, producen una película microporosa. Otro ejemplo de estiramiento MDO de película polimérica y película de capas múltiples es el documento EP 848663, donde un producto de película extrudida primero puede enfriarse, y entonces se calienta y se estira posteriormente para formar un producto de película que puede respirar. Adicionalmente, la película extrudida puede ser estirada inmediatamente después de la extrusión, antes de su enfriamiento.

Un tercer método de estiramiento implica el estiramiento de forma gradual de la película termoplástica. Este método se describe en la literatura de patentes anterior, por ejemplo, las patentes US 4.153.751; 4.116.892; 4.289.832 y

4.438.167. En la práctica de este método, la película pasa entre rodillos con ranuras o dientes. Las ranuras o dientes en los rodillos engranan sin hacer contacto cuando los rodillos son colocados juntos y, conforme la película pasa entre los rodillos, ésta es estirada. El estiramiento de forma gradual tiene la ventaja de ocasionar que la película se estire en muchos incrementos pequeños que están separados de manera uniforme sobre toda la película. Esto da como resultado una película estirada de manera más uniforme, algo que no siempre es cierto para el estiramiento MDO y que casi nunca es cierto para el método de tendido. El estiramiento de forma gradual permite estirar la película en la MD, la CD y en un ángulo o cualquier combinación de estas tres direcciones. La profundidad en la cual se acopla el diente engranado controla el grado del estiramiento. A menudo este método de estiramiento de forma gradual es simplemente referido como CD, MD o CD/MD. Una serie de patentes de Estados Unidos han publicado el estiramiento de forma gradual de películas termoplásticas y laminadas. En un ejemplo anterior de la técnica de la 55 patente, que describe un método de película que se puede estirar gradualmente está en la patente US 5.296.184. Otras patentes relevantes con respecto al estiramiento de forma gradual de las películas termoplásticas y laminadas incluyen las patentes US Nos. 6.265.045; 6.214.147; 6.013.151; 5.865.926; 5.861.074; 5.851.937; 5.422.172 y

5.382.461.

La breve descripción anterior de las técnicas de estiramiento y aparatos para producir una película polimérica estirada u orientada ilustran los esfuerzos que se han realizado para producir productos de película que tienen apariencia y propiedades mecánicas deseables. A pesar de estos esfuerzos, existe un esfuerzo continuo para mejorar los métodos conocidos para producir películas termoplásticas y laminadas de las mismas para lograr productos de calidad que tienen propiedades mejoradas. Además, existe un esfuerzo continuo para mejorar los 65 aparatos para producir la película termoplástica estirada u orientada sin gastos de capitales importantes. Ha sido un objetivo muy deseable hacer mejoras con el ahorro del gasto de capitales y costes de procesamiento, aún con la

producción de productos de calidad.

El documento NL-C-1011404 divulga un método para fabricar una película termoplástica que comprende extrudir un material termoplástico en forma de una malla fundida sobre un rodillo de enfriamiento y estirar la malla entre el punto 5 en el que la banda abandona el rodillo de enfriamiento y el punto donde alcanza un segundo rodillo.

Sumario de la invención La presente invención está dirigida a un método de fabricación de una película termoplástica estirada que tiene un calibre substancialmente uniforme con propiedades mecánicas mejoradas. Este método implica la extrusión del material termoplástico extrudido en forma de una malla en su estado fundido y la colocación de los rodillos a una velocidad diferente para el enfriamiento de la película a su estado sólido y el estiramiento de la película entre los rodillos para lograr una película estirada que tiene un calibre substancialmente uniforme.

Se ha descubierto crítico, de acuerdo con los principios de la presente invención, con el objeto de lograr sus objetivos y ventajas, colocar un segundo rodillo aguas abajo desde el primer rodillo de enfriamiento para proporcionar un estirado o abertura del rollo de no más de 25, 4 mm (1 pulgada) (en lo sucesivo simplemente "abertura pequeña") entre los rodillos para el estiramiento de la película. Se ha descubierto que si la abertura pequeña no se mantiene, no se obtienen los productos de película termoplástica que tienen las propiedades mecánicas y estéticas deseables. Por ejemplo, el aparato de abertura pequeña y el método de acuerdo con la presente invención permiten la producción de productos de película donde el calibre o espesor se mantiene substancialmente de manera uniforme. Este control sobre el espesor de la película elimina lo que se denomina en el comercio como "rayas de tigre", las cuales son evidencia visual de que no son uniformes en el espesor, lo cual convierte la película en un tanto desagradable y no deseable estéticamente, especialmente puesto que los productos de la película son utilizados en la fabricación de ropa, donde su fealdad no es deseable. Además, los productos de película son deseados donde el módulo y la resistencia elástica necesitan ser mantenidas con el objeto de tener productos útiles.

Los objetivos deseados de la presente invención son logrados mediante el uso del calor de extrusión residual en la formación de la película para facilitar el estiramiento inmediatamente después de la extrusión de la película. Sin embargo, estos ahorros deseables de energía... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar una película termoplástica, que comprende extrudir un producto extrudido termoplástico en forma de una malla en su estado fundido, colocar un rodillo de enfriamiento que opera a una velocidad periférica (V1) y a una temperatura (T1) para recibir y enfriar dicha malla, formando de este modo una película, colocar un segundo rodillo que opera a una velocidad periférica (V2) mayor que dicha V1 para recibir dicha la película a una temperatura (T2) , separar dicho segundo rodillo de dicho rodillo de enfriamiento para proporcionar una abertura de rollo de no más de 25, 4 mm (una pulgada) entre dicho rodillo de enfriamiento y dicho segundo rodillo para estirar dicha película, estirar de manera uniforme dicha película en dicha abertura de rollo a una temperatura de estiramiento entre dicha T1 y T2 a una velocidad entre dichas V1 y V2 para formar una película termoplástica estirada que tiene un calibre sustancialmente uniforme.

2. El método de acuerdo con la reivindicación 1, donde la abertura del rollo es desde aproximadamente 0, 127 a 1, 27

mm (aproximadamente 0, 005 a 0, 05 pulgadas) . 15

3. El método de acuerdo con cualquiera de la reivindicación 1 o de la reivindicación 2, donde la abertura del rollo es de aproximadamente 0, 254 mm (0, 01 pulgadas) .

4. El método de acuerdo con cualquier reivindicación anterior, donde la proporción de dichas V2 a V1 proporciona una proporción de estiramiento entre aproximadamente 1, 25:1 y aproximadamente 4:1.

5. El método de acuerdo con cualquier reivindicación anterior, donde dicho rodillo de enfriamiento es un rollo de metal, que coopera con un rollo de soporte para formar un primer sujetador para recibir dicha malla.

7. El método de acuerdo con cualquiera de la reivindicación 5 o de la reivindicación 6, donde dicho segundo rodillo coopera con otro rodillo de soporte para formar un segundo sujetador para recibir dicha película de dicho primer sujetador.

8. El método de acuerdo con la reivindicación 1, donde una caja de vacío está situada adyacente a dicho rodillo de enfriamiento.

10. El método de acuerdo con una cualquiera de las reivindicaciones 5 a 9, donde dicho rodillo de enfriamiento se selecciona del grupo de un rollo de metal de grabado y un rollo de cromo plano.

11. El método de acuerdo con una cualquiera de las reivindicaciones 5 a 10, donde dicho segundo rodillo es un rollo de metal.

12. El método de acuerdo con una cualquiera de las reivindicaciones 5 a 10, donde dicho rodillo de soporte es un 45 rollo de caucho.

13. El método de acuerdo con cualquier reivindicación anterior, donde dicha V1 está ligeramente por debajo del punto donde se produce el inicio de resonancia de extracción en la malla extrudida y la V2 está en un intervalo de hasta aproximadamente 4 o más veces V1.

14. El método de acuerdo con la reivindicación 13, donde V2 es aproximadamente 2 hasta aproximadamente 4 veces V1.

15. El método de acuerdo con cualquier reivindicación anterior, donde la película extrudida en el rodillo de

enfriamiento tiene un calibre original y la película estirada es hasta aproximadamente 4 o más veces más delgada que el calibre original.

16. El método de acuerdo con cualquier reivindicación anterior, donde dicha película se estira de manera uniforme a velocidades de hasta de 20, 32 m/s o más (4000 pies lineales por minuto) .

17. El método de acuerdo con cualquier reivindicación anterior, donde el producto extrudido termoplástico es un producto extrudido fundido termoplástico que puede formar microporos que comprende un polímero termoplástico que contiene un relleno de formación de poros y dicha película termoplástica estirada es microporosa.

18. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 16, donde dicho producto de extrusión termoplástico es un polímero termoplástico que contiene una fase dispersa de partículas que forman poros

seleccionadas del grupo que consiste en material de relleno inorgánico y orgánico y dicha película termoplástica estirada es microporosa con un índice de transmisión de vapor de humedad (MVTR) y es una barrera para el paso de líquido.

19. El método de acuerdo con la reivindicación 17 o la reivindicación 18, donde la película microporosa tiene un índice de transmisión de vapor de humedad (MVTR) mayor que aproximadamente 1.000 g/m2/día de acuerdo con ASTM E96 (E) .

20. El método de acuerdo con cualquiera de la reivindicación 17 o de la reivindicación 18, donde dicho MVTR es aproximadamente de 1.000 a 4.000 g/m2/día, de acuerdo con ASTM E96 (E) .

21. El método de acuerdo con cualquier reivindicación anterior, donde dicho producto de extrusión termoplástico comprende un polímero donde dicho polímero se selecciona del grupo que consiste en poliolefina, poliéster, nylon, y las mezclas o coproductos extrudidos de dos o más de tales polímeros.

22. El método de acuerdo con la reivindicación 21, donde dicha poliolefina se selecciona del grupo que consiste en polietileno, polipropileno, copolímeros de los mismos, y mezclas de los mismos.

23. El método de acuerdo con la reivindicación 22, donde dicha poliolefina contiene una fase dispersa de partículas que forman poros seleccionadas del grupo que consiste en material de relleno inorgánico y un material orgánico, y dicha película termoplástica extrudida es microporosa.

24. El método de acuerdo con la reivindicación 23, donde dicho material de relleno de partícula que forma poros se

selecciona del grupo que consiste en carbonato de calcio, sulfato de bario, sílice, talco, y mica. 25

25. El método de acuerdo con cualquiera de las reivindicaciones 1 a 16, donde dicho producto extrudido comprende un polímero termoplástico que es un polímero elastomérico.

26. El método de acuerdo con la reivindicación 25, donde dicho polímero elastomérico se selecciona del grupo que consiste en poli (etileno-buteno) , poli (etileno-hexeno, poli (etileno-octeno) , poli (etileno-propileno) , poli (estirenobutadieno-estireno) , poli (estireno-isopreno-estireno) , poli (estireno-etileno-butileno-estireno) , poli (éster-éter) , poli (éteramida) , poli (etileno-vinilacetato) , poli (etileno-metilacrilato) , poli (etileno-ácido acrílico) , poli (etileno-butilacrilato) , poliuretano, poli (etileno-propileno-dieno) y caucho de etileno propileno.

27. El método de acuerdo con la reivindicación 26, donde dicho polímero contiene partículas de material de relleno inorgánico que forman poros, que proporcionan microporosidad a dicha película al estirarse.

28. El método de acuerdo con cualquiera de las reivindicaciones 1 a 16, donde dicho producto extrudido termoplástico comprende aproximadamente 30% hasta aproximadamente 45% en peso de un polipropileno o polietileno de densidad baja lineal, aproximadamente 1% hasta aproximadamente 10% en peso de polietileno de baja densidad, y aproximadamente 40% hasta aproximadamente 60% en peso de partículas de relleno de carbonato de calcio.

29. El método de acuerdo con la reivindicación 28, donde la composición además contiene un componente 45 seleccionado del grupo que consiste en polietileno de alta densidad, dióxido de titanio, y mezclas de los mismos.

30. El método de acuerdo con cualquiera de las reivindicaciones 1 a 16, donde dicho producto de extrusión termoplástico es una estructura coextrudida de una o más capas de diferentes composiciones de polímero para producir una película termoplástica seleccionada del grupo que consiste en una

(a) película microporosa que puede respirar;

(b) una película microporosa que no puede respirar, y

(c) una película no microporosa.

31. El método de acuerdo con la reivindicación 30, donde la estructura coextrudida tiene una o más capas de un polímero seleccionado del grupo que consiste en polipropileno, polietileno lineal de baja densidad (LLDPE) , polietileno de baja densidad (LDPE) y mezclas de los mismos.

32. El método de acuerdo con la reivindicación 22, donde la temperatura de la película en dicha abertura de rollo está dentro del intervalo desde aproximadamente 20 ºC hasta 100 ºC (68 ºF hasta 212 ºF) .

33. El método de acuerdo con la reivindicación 32, donde la temperatura de la película en dicha abertura de rollo se encuentra dentro del intervalo desde aproximadamente 30 ºC hasta 80 ºC (86 ºF hasta 176 ºF) .

34. El método de acuerdo con la reivindicación 32, donde la temperatura de dicho segundo rodillo es desde aproximadamente 21 ºC o hasta 82 ºC (70 ºF hasta 180 ºF) .

35. El método de acuerdo con cualquiera de las reivindicaciones anteriores, donde la temperatura de estiramiento se controla mediante el rodillo de enfriamiento.

36. El método de acuerdo con la reivindicación 35, donde dicho segundo rodillo controla T2 a temperatura ambiente 5 o a una temperatura más alta.

37. El método de acuerdo con cualquier reivindicación anterior, donde dicha T2 se mantiene en o por debajo de T1.

38. El método de acuerdo con cualquier reivindicación anterior, donde dicha película tiene una proporción de resistencia elástica MD al 25% de alargamiento para la resistencia elástica CD al 25% de alargamiento de más de 2, la cual proporciona dicha película con un módulo para manejar la malla y la tensión CD para suavidad.

39. El método de acuerdo con cualquier reivindicación anterior, donde dicha película termoplástica estirada tiene un

espesor del orden de aproximadamente 6, 35 a 254 µm (0, 25 a 10 mils) . 15

40. El método de acuerdo con la reivindicación 28, donde dicha película termoplástica estirada tiene un espesor desde aproximadamente 6, 35 a 50, 8 µm (0, 25 a 2 mils) .

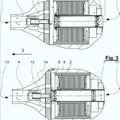

41. El método de acuerdo con cualquier reivindicación anterior, que comprende el paso adicional de introducir dicha película termoplástica dentro de rodillos de estiramiento gradual para estirar de forma gradual dicha película.

42. El método de acuerdo con la reivindicación 41, donde dichos rodillos de estiramiento gradual comprenden una primera sección y una segunda sección y dicha película se estira gradualmente en una primera dirección por dicha primera sección seguida por el estiramiento gradual en una segunda de dirección por dicha segunda sección.

43. El método de acuerdo con la reivindicación 42, donde dichas primera y segunda dirección de estiramiento son sustancialmente perpendiculares entre sí.

44. El método de acuerdo con cualquier reivindicación anterior, donde dicha película es endurecida por calor.

45. El método de acuerdo con cualquier reivindicación anterior, que comprende el paso adicional de laminar dicho producto de extrusión a una lámina fibrosa no tejida extensible durante dicha extrusión para formar un laminado de dicha malla y la lámina antes de dicho estiramiento uniforme.

46. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 44, que comprende el paso adicional de laminar de dicha película termoplástica estirada en una lámina fibrosa no tejida para formar un laminado de dicha película y dicha lámina después de dicho estiramiento uniforme.

47. Un aparato para fabricar una película termoplástica estirada que comprende un extrusor para extrudir un extrusión fundido termoplástico en forma de una malla, un rodillo de enfriamiento para operar a una velocidad periférica (V1) y a una temperatura (T1) para recibir y enfriar dicha malla, formando de esta manera una película, un segundo rodillo para operar a una velocidad periférica (V2) mayor que dicha V1 para recibir dicha película a una temperatura (T2) , dicho segundo rodillo separado de dicho rodillo de enfriamiento para proporcionar una abertura de rollo de no más de 25, 4 mm (una pulgada) entre dicho rodillo de enfriamiento y dicho segundo rodillo para estirar

dicha película para proporcionar una película de calibre uniforme.

48. El aparato de acuerdo con la reivindicación 47, donde dicho rodillo de enfriamiento está separado de dicho segundo rodillo para proporcionar una abertura de rollo desde aproximadamente 0, 127 a 1, 27 mm (0, 005 a 0, 05 pulgadas) .

49. El aparato de acuerdo con cualquiera de la reivindicación 47 o de la reivindicación 48, donde dichos rodillos están diseñados para operar en una proporción de velocidades de V2 a V1 entre aproximadamente 1, 25:1 y aproximadamente 4:1.

50. El aparato de acuerdo con una cualquiera de las reivindicaciones 47 a 49, donde dicho rodillo de enfriamiento es un rollo de metal, que coopera con un rodillo de soporte para formar un primer sujetador para recibir dicha malla.

51. El aparato de acuerdo con la reivindicación 50, donde el rodillo de enfriamiento se selecciona del grupo de un rollo de caucho y un rollo de metal.

52. El aparato de acuerdo con cualquiera de la reivindicación 50 o de la reivindicación 51, donde dicho segundo rodillo coopera con otro rodillo de soporte para formar un segundo sujetador para recibir dicha película desde dicho primer sujetador.

53. El aparato de acuerdo con la reivindicación 52, donde dicho segundo rodillo se selecciona del grupo de un rollo de metal y un rollo de caucho.

54. El aparato de acuerdo con una cualquiera de las reivindicaciones 47 a 49, donde una caja de vacío está colocada adyacente a dicho rodillo de enfriamiento.

55. El aparato de acuerdo con la reivindicación 54, donde dicho segundo rodillo coopera con un rodillo de soporte 5 para formar un primer sujetador de recepción de película desde dicho rodillo de enfriamiento.

56. El aparato de acuerdo con una cualquiera de las reivindicaciones 50 a 55, donde dicho rodillo de enfriamiento se selecciona del grupo de un rollo de metal de grabado y un rollo de cromo plano.

57. El aparato de acuerdo con una cualquiera de las reivindicaciones 47 a 56, que además comprende rodillos de estiramiento gradual para estirar de forma gradual dicha película.

58. El aparato de acuerdo con la reivindicación 57, donde dichos rodillos de estiramiento graduales están comprendidos en una primera sección y una segunda sección para el estiramiento gradual en una primera sección 15 seguida por el estiramiento gradual en una segunda sección.

59. El aparato de acuerdo con la reivindicación 58, donde dichas primera y segunda direcciones de estiramiento son sustancialmente perpendiculares entre sí.

60. El aparato de acuerdo con cualquiera de las reivindicaciones 47 a 59, donde dicho extrusor opera hasta un índice de extrusión máximo y dichos rodillos de enriamiento y segundo rodillo operan a V1 y V2, respectivamente, hasta aproximadamente 4 o más veces dicho índice de extrusión.

61. El aparato de acuerdo con la reivindicación 60, donde dichos rodillos funcionan a velocidades de hasta 25 aproximadamente 20, 32 m/s o más (4000 pies lineales por minuto) .

Patentes similares o relacionadas:

Dispositivo calibrador para calibrar una película tubular extrudida, del 14 de Marzo de 2019, de KDESIGN GMBH: Dispositivo calibrador para calibrar por encima del límite de fraguado una película tubular extrudida, en donde entre unas superficies guía […]

Películas de múltiples capas termocontraíbles, del 26 de Noviembre de 2018, de CRYOVAC, INC.: Una mezcla de polímeros, en la que comprende: - de 50 % a 85 % en peso, de preferencia de 60 % a 80 % en peso, de mayor preferencia de 65 % a 75 % en peso de al menos […]

Pasador de refrigeración para refrigerar una pieza de plástico moldeada hueca mediante un flujo de fluido de refrigeración acelerado por efecto venturi, del 30 de Mayo de 2018, de Plastipak BAWT S.à.r.l: Un pasador de refrigeración para refrigerar una pieza de plástico (P) hueca moldeada, y que comprende un tubo de soplado hueco que tiene una entrada […]

Películas de polímero, del 18 de Abril de 2018, de IRPLAST S.P.A.: Películas de poliolefina multicapa para ventanas de sobres, que comprenden al menos tres capas en las que la capa central comprende un homopolímero […]

Productos de ácido poliláctico y su uso, del 28 de Marzo de 2018, de LANKHORST PURE COMPOSITES B.V.: Producto en forma de cuerda, en particular una cinta, película o hilo, que comprende PLA, que se estira en al menos la dirección de la máquina en una proporción de estiramiento […]

Film de plástico y un método para su producción, del 31 de Enero de 2018, de Doxa Plast i Värnamo AB: Film de plástico con una o más bandas longitudinales de refuerzo con un grosor que es 3μm - 50μm mayor que una parte principal del film , donde cada […]

Dispositivo y procedimiento para enfriar perfiles de plástico, del 31 de Enero de 2018, de battenfeld-cincinnati Germany GmbH: Línea de extrusión para la producción de perfiles de plástico, preferiblemente tubos de plástico, que comprende al menos

una extrusora ,

una herramienta […]

Dispositivo y procedimiento para enfriar perfiles de plástico, del 31 de Enero de 2018, de battenfeld-cincinnati Germany GmbH: Línea de extrusión para la producción de perfiles de plástico, preferiblemente tubos de plástico, que comprende al menos

una extrusora ,

una herramienta […]

Procedimientos de fabricación de un hilo, productos previos de hilos con múltiples capas e hilos, del 22 de Noviembre de 2017, de General Cable Industries, Inc: Procedimiento de fabricación de un hilo, que comprende: extruir un polímero receptor reticulable, sustancialmente libre de agente de curado, alrededor de un núcleo […]