Método, programa informático y tren de laminación para laminar una banda metálica.

Método para laminar una banda metálica (200) en un tren de laminación con 1 ≤

n ≤N y N ≤2 cajas de laminación activas, dispuestas secuencialmente en la dirección de laminación, el cual comprende los siguientes pasos:

a) regulación de la abertura entre cilindros de la n-ésima caja de laminación (300) en un primer grosor del paso predeterminado Dk,n, en donde k≥1;

b) transporte de la banda metálica con la cabeza de la banda (210) delante de la n-ésima caja de laminación (300);

c) paso de la banda metálica en el primer grosor del paso Dk≥1,n, en la n-ésima caja de laminación;

d) regulación de la abertura entre cilindros de la n-ésima +1 caja de laminación (300) en un primer grosor del paso predeterminado Dk≥1,n+1 que es menor que el primer grosor del paso Dk≥1, n de la n-ésima caja de laminación activa.

e) transporte de la banda metálica hacia la n-ésima +1 caja de laminación;

f) paso de la banda metálica en el primer grosor del paso Dk≥1,n+1 de la n-ésima +1 caja de laminación;

y

g) ejecución de una tensión de tracción en la banda metálica entre la n-ésima caja de laminación y la n-ésima +1 caja de laminación;

caracterizado por

h) la reducción del grosor del paso de la n-ésima caja de laminación en función de la tensión de tracción entre la nésima caja de laminación y la n-ésima +1 caja de laminación a un segundo grosor del paso predeterminado D2,n que es menor que el primer grosor del paso Dk≥1,n de la n-ésima caja de laminación activa.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/060698.

Solicitante: SMS group GmbH.

Nacionalidad solicitante: Alemania.

Dirección: EDUARD-SCHLOEMANN-STRASSE 4 40237 DUSSELDORF ALEMANIA.

Inventor/es: RITTER, ANDREAS, SUDAU, PETER, KOCH, MARKUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B37/58 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 37/00 Dispositivos de control o métodos especialmente adaptados al laminado o a los productos obtenidos por laminado (métodos o dispositivos de medida especialmente adaptados al laminado de metales B21B 38/00). › Control de la fuerza de laminado; control de la separación de los cilindros.

PDF original: ES-2546316_T3.pdf

Fragmento de la descripción:

Método, programa informático y tren de laminación para laminar una banda metálica La presente invención hace referencia a un método, un programa informático y un tren de laminación para laminar una banda metálica. El tren de laminación comprende N cajas de laminación activas dispuestas secuencialmente en la dirección de laminación. El preámbulo de la reivindicación 1 está basado en la solicitud DE 10 2007 049 062 B3.

En principio, en el estado del arte se conocen métodos, programas informáticos y cajas de laminación de esa clase. De este modo, por la publicación internacional WO 2009/049964 A1 se conoce un tren de laminación con al menos dos cajas de laminación, donde la banda metálica, al atravesar las cajas de laminación, experimenta respectivamente una reducción del grosor, puesto que las aberturas entre cilindros de las cajas de laminación se regulan respectivamente en un grosor del paso predeterminado. En particular se controla la fuerza de tensión de la banda entre dos cajas de laminación y, en caso necesario, se regula de forma adecuada con medios de regulación apropiados. Antes de ingresar la cabeza del material que debe ser laminado en la abertura entre cilindros, ésta es regulada en dirección vertical en cuanto al grosor de la cabeza del material que debe ser laminado del lado de entrada. Después de ingresar la cabeza del material que debe ser laminado en la abertura entre cilindros, ésta es cerrada a un valor predeterminado y esencialmente al mismo tiempo del cierre se modifica la velocidad circunferencial de los cilindros de trabajo en función del tamaño de la abertura entre cilindros, donde ésta en particular se incrementa.

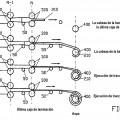

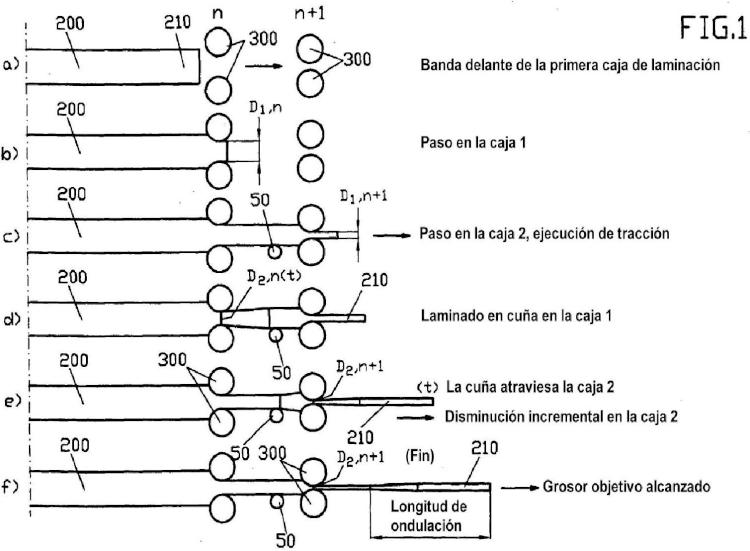

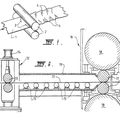

A continuación, sin referencia a una publicación, se explica en detalle el método que corresponde al estado del arte, haciendo referencia a la figura 3, en donde se muestra dicho método. El punto de partida consiste en un tren de laminación en tándem 10 de cuatro cajas que se encuentra montado delante de un aspa de desbobinado 8 y un aspa de bobinado12. En el método mostrado en la figura 3 para laminar en frío una banda metálica 200 se prevé en primer lugar que todas las cajas del tren en tándem 10 avancen, de manera que primero la banda metálica es conducida con la cabeza de la banda 210 sin una reducción del grosor a través de la abertura entre cilindros de las cajas de laminación hasta el aspa de bobinado 12, para ser allí enrollada; véanse las figuras 3a y 3b. Con el enrollado, entre el aspa de bobinado 12 y el aspa de desbobinado 8, se produce en la banda metálica una tensión de tracción; véase la figura 3c) .

Después de la ejecución de la tensión de tracción, todos los cilindros de trabajo de las cajas de laminación se colocan primero sobre la banda metálica 200, véase la figura 3d, antes de que comience la laminación en la primera caja, donde sus cilindros de trabajo se dirigen a una abertura entre cilindros con un grosor del paso predeterminado; véase la figura 3e) . La variación del grosor en la banda metálica causada de este modo a través de la primera caja de laminación es atravesada entonces por la serie de cajas de laminación consecutivas del tren en tándem 10. Con ello tiene lugar un inicio sucesivo de la laminación en las cajas individuales, tan pronto como la respectiva caja atraviesa la mencionada variación del grosor; véanse las figuras 3f y 3g. Preferentemente, la última caja de laminación del tren en tándem se regula al grosor objetivo deseado para la banda metálica.

Existen dos motivos esenciales para ejecutar el método mencionado: En primer lugar, la fuerza y el trabajo requeridos en el caso de una laminación sin tracción son considerablemente mayores que con tracción y, en segundo lugar, la banda se vuelve desigual muy rápidamente, en especial en el caso de grosores delgados en la laminación en frío, cuando el perfil de la abertura entre cilindros no es adecuado con respecto al perfil de la banda metálica que ingresa, de manera que el material que debe ser laminado experimenta diferentes estiramientos sobre el ancho de la banda. Una banda metálica con desigualdades por lo general no puede ser enrollada ni ser laminada posteriormente por la siguiente caja, es decir que no puede ser reducida aún más en cuanto al grosor.

En dicho método, se considera desventajoso que, en la cabeza de la banda, una longitud considerable de la banda metálica no presente el grosor deseado y, por lo tanto, deba ser descartada nuevamente como longitud de ondulación. En el extremo de la banda se presenta una situación similar. En ese caso falta el retroceso tan pronto como la banda abandona el aspa de desbobinado 8, así como las últimas vueltas del rollo se sitúan de forma adyacente. En el caso de un modo de operación convencional se abren aquí igualmente las aberturas entre rodillos de las cajas de laminación individuales; también aquí se producen determinadas longitudes de ondulación.

Tomando como base el mencionado estado del arte, es objeto de la presente invención perfeccionar a este respecto un método, un programa informático y un tren de laminación para laminar en frío una banda metálica, de manera que las longitudes de ondulación no deseadas se reduzcan de forma evidente.

Este objeto se alcanzará a través del método indicado en la reivindicación 1. Dicho método se caracteriza porque el grosor del paso de la n-ésima caja de laminación del tren de laminación, en función de la tensión de tracción entre la n-ésima caja de laminación y la n-ésima +1 caja de laminación, se reduce a un segundo grosor del paso predeterminado que es menor que el primer grosor del paso de la n-ésima caja de laminación activa.

El término "caja de laminación activa" hace referencia a aquellas cajas de laminación del tren de laminación que, a través de una regulación correspondientemente reducida de sus alturas de las aberturas entre cilindros, contribuyen a una reducción del grosor de la banda metálica. Las cajas de laminación con una abertura entre cilindros abierta no corresponden a las cajas de laminación activas en el sentido de la presente invención; donde sin embargo las mismas pueden estar dispuestas dentro del tren de laminación entre dos cajas de laminación activas. No obstante, en ese caso, las cajas de laminación con una abertura entre cilindros abierta no se consideran para el método acorde a la invención.

No es necesario observar con exactitud el orden de los pasos del método acorde a la invención según la reivindicación 1. De este modo, los pasos a y b, así como los pasos d y e, pueden cambiarse también respectivamente en cuanto a su orden. Esto significa que para el método acorde a la invención es lo mismo que la regulación de las aberturas entre cilindros se efectúe en un grosor del paso predeterminado antes de que la banda metálica sea transportada aproximándose a la respectiva caja de laminación o después de que la banda metálica, así como la cabeza de la banda metálica, haya alcanzado el lado de entrada de la caja de laminación. En cualquier caso, sin embargo, la regulación de la abertura entre cilindros debe haber finalizado cuando el punto respectivamente relevante de la banda metálica, a partir del cual debe efectuarse una reducción del grosor, haya alcanzado la abertura entre cilindros.

El parámetro n indica las cajas de laminación activas del tren de laminación, dispuestas secuencialmentes en la dirección de laminación.

El parámetro k indica la cantidad de modificaciones realizadas, en particular reducciones, del grosor del paso por caja de laminación, por proceso de laminado.

El parámetro x indica la n caja de laminación situada aguas arriba de la caja de laminación.

Los grosores del paso, en la presente descripción, se parametrizan respectivamente con los dos parámetros k y n. Los grosores del paso generalmente se presentan en función del tiempo; es decir que las modificaciones de los grosores del paso se efectúan en función del tiempo.

En la presente invención, la ejecución de la tensión de tracción se entiende como un incremento de la tensión de tracción.

La ventaja del método acorde a la invención reside en el hecho de que una tensión de tracción ejecutada y modificada de forma conocida en la banda metálica, entre la n-ésima caja de laminación y la n-ésima +1 caja de laminación se utiliza para reducir aún más el grosor del paso en la n-ésima caja de laminación activa. De este modo, el método acorde a la invención permite comenzar ya con la laminación en frío de la banda metálica, es decir con la reducción del grosor de la banda metálica, antes de que la cabeza de la banda haya alcanzado el aspa de bobinado y sea enrollada por la misma, para ejecutar tensión... [Seguir leyendo]

Reivindicaciones:

1. Método para laminar una banda metálica (200) en un tren de laminación con 1 n NyN 2 cajas de laminación activas, dispuestas secuencialmente en la dirección de laminación, el cual comprende los siguientes pasos:

a) regulación de la abertura entre cilindros de la n-ésima caja de laminación (300) en un primer grosor del paso predeterminado Dk, n, en donde k=1;

b) transporte de la banda metálica con la cabeza de la banda (210) delante de la n-ésima caja de laminación (300) ;

c) paso de la banda metálica en el primer grosor del paso Dk=1, n, en la n-ésima caja de laminación;

d) regulación de la abertura entre cilindros de la n-ésima +1 caja de laminación (300) en un primer grosor del paso predeterminado Dk=1, n+1 que es menor que el primer grosor del paso Dk=1, n de la n-ésima caja de laminación activa.

e) transporte de la banda metálica hacia la n-ésima +1 caja de laminación;

f) paso de la banda metálica en el primer grosor del paso Dk=1, n+1 de la n-ésima +1 caja de laminación;

y g) ejecución de una tensión de tracción en la banda metálica entre la n-ésima caja de laminación y la n-ésima +1 caja de laminación;

caracterizado por h) la reducción del grosor del paso de la n-ésima caja de laminación en función de la tensión de tracción entre la nésima caja de laminación y la n-ésima +1 caja de laminación a un segundo grosor del paso predeterminado D2, n que es menor que el primer grosor del paso Dk=1, n de la n-ésima caja de laminación activa.

2. Método según la reivindicación 1, caracterizado por: la respectiva repetición de los pasos d) a h) para n=n+1 a n=N-1.

3. Método según la reivindicación 1 ó 2, caracterizado porque después de la ejecución de la tensión de tracción entre la n-ésima caja de laminación y la n-ésima +1 caja de laminación, también la abertura entre cilindros de al menos una de las otras cajas de laminación x dispuestas aguas arriba, en donde 1x n-1, se reduce respectivamente aún más hacia un grosor del paso predeterminado.

4. Método según la reivindicación 2 ó 3, caracterizado por:

el transporte posterior de la banda metálica después de pasar a través de la N-ésima caja de laminación con el primer grosor del paso Dk=1, N hacia un dispositivo de bobinado;

el enrollado del inicio de la banda, de la banda metálica, en el dispositivo de bobinado (400) ; y ejecución de una tensión de tracción en la banda metálica entre el dispositivo de bobinado y la N-ésima caja de laminación, y la reducción del grosor del paso de la N-ésima caja de laminación en función de la tensión de tracción entre la Nésima caja de laminación y el dispositivo de bobinado (400) a un segundo grosor del paso D2, N que es menor que el primer grosor del paso Dk=1, N de la N-ésima caja de laminación y menor que el grosor del paso Dk, N-1 actual de la Nésima caja de laminación.

5. Método según una de las reivindicaciones precedentes, caracterizado porque los grosores del paso o las alturas de la abertura entre cilindros regulados para las cajas de laminación (300) individuales son calculados previamente de manera que, considerando las tensiones de tracción previstas y las propiedades del material de la banda metálica, posibilitan respectivamente la reducción máxima posible del grosor para la banda metálica.

6. Método según la reivindicación 3 y/o 4, caracterizado porque los grosores del paso y la distribución de los grosores del paso de todas las cajas de laminación (300) activas del tren de laminación se calculan previamente

para la laminación de la banda metálica, de manera que el k-ésimo grosor del paso predeterminado Dk, N de la Nésima caja de laminación es el grosor objetivo deseado para la banda metálica.

7. Método según una de las reivindicaciones precedentes, caracterizado porque al pasar la banda metálica a través de la caja de laminación del tren de laminación el paso de la banda metálica incluye preferentemente también el 5 paso de la cabeza de la banda.

8. Método según una de las reivindicaciones precedentes, caracterizado porque la reducción de los grosores del paso de la caja de laminación tiene lugar de manera progresiva en el tiempo.

9. Método según la reivindicación 8, caracterizado porque la reducción del grosor del paso en la n-ésima +1 caja de laminación comienza sólamente cuando el área de grosor reducido, la cual es producida por una de las cajas de

laminación precedentes, por ejemplo en forma de cuña, de la banda metálica, alcanza la n-ésima +1 caja de laminación.

10. Producto de programa informático con un código de programa para ejecutar en un microprocesador en el dispositivo de control de un tren de laminación con una pluralidad de cajas de laminación, caracterizado porque el código de programa está desarrollado para activar las cajas de laminación y para transportar la banda metálica según el método conforme a una de las reivindicaciones 1-9.

11. Tren de laminación con 1 n N y N>2 cajas de laminación (300) activas, dispuestas secuencialmente en la dirección de laminación; un dispositivo de medición de la tensión de tracción (50) para medir la tensión de tracción entre dos cajas activas dispuestas secuencialmente; y un dispositivo de control para la regulación individual de las aberturas entre cilindros de las cajas de laminación en un grosor del paso respectivamente predeterminado, caracterizado porque el dispositivo de control y el tren de laminación están diseñados para ejecutar el método según una de las reivindicaciones 1 a 9.

Patentes similares o relacionadas:

Procedimiento y tren de laminación para mejorar la salida de ruta de un fleje metálico a laminar, cuyo extremo de fleje metálico se desplaza a velocidad de laminación, del 20 de Noviembre de 2019, de SMS group GmbH: Procedimiento para mejorar la salida de ruta de un fleje metálico a laminar , cuyo extremo de fleje metálico (1a) circula a velocidad de laminación […]

PROCEDIMIENTO PARA PREAJUSTAR INSTALACIONES DE DEFORMACION EN FRIO., del 16 de Diciembre de 2005, de SMS SCHLOEMANN-SIEMAG AKTIENGESELLSCHAFT: Preajuste de instalaciones de conformación en frío. La dureza del producto e mide poco tiempo antes de su formación, y el resultado se utiliza para la corrección de […]

PROCEDIMIENTO PARA HACER FUNCIONAR UN LAMINADOR PARA EL LAMINADO EN CALIENTE Y EN FRIO DE PRODUCTOS PLANOS., del 16 de Octubre de 2004, de SMS SCHLOEMANN-SIEMAG AKTIENGESELLSCHAFT: PROCEDIMIENTO PARA MANEJAR UN MECANISMO LAMINADOR PARA EL LAMINADO EN CALIENTE Y FRIO DE PRODUCTOS PLANOS. LOS BASTIDORES DE LAMINADO DEL MECANISMO […]

PROCEDIMIENTO PARA CONTROLAR LA DISTANCIA ENTRE LOS CILINDROS DE PARES DE CILINDROS Y MODO DE EMPLEO DEL PROCEDIMIENTO., del 1 de Diciembre de 2003, de MORGARDSHAMMAR AB: Un procedimiento para controlar la distancia entre los cilindros de los pares de cilindros en una línea de cilindros que incluye una pluralidad de unidades […]

PROCEDIMIENTO DE LAMINADO DE UN PRODUCTO METALICO., del 1 de Noviembre de 2003, de KVAERNER METALS CLECIM: La invención tiene por objeto un procedimiento de laminado de un producto metálico por pasadas sucesivas en al menos un bastidor del laminador asociado con […]

PROCEDIMIENTO Y TREN DE LAMINACION PARA MEJORAR LA SALIDA DE RUTA DE UN FLEJE METALICO A LAMINAR, CUYO EXTREMO DE FLEJE METALICO SE DESPLAZA A VELOCIDAD DE LAMINACION, del 16 de Enero de 2009, de SMS SIEMAG AG: Procedimiento para mejorar la salida de ruta de un fleje metálico a laminar , cuyo extremo de fleje metálico (1a) circula a velocidad […]

PROCEDIMIENTO Y TREN DE LAMINACION PARA MEJORAR LA SALIDA DE RUTA DE UN FLEJE METALICO A LAMINAR, CUYO EXTREMO DE FLEJE METALICO SE DESPLAZA A VELOCIDAD DE LAMINACION, del 16 de Enero de 2009, de SMS SIEMAG AG: Procedimiento para mejorar la salida de ruta de un fleje metálico a laminar , cuyo extremo de fleje metálico (1a) circula a velocidad […]

UNIDAD DE RODILLOS DE ARRASTRE, del 1 de Diciembre de 2008, de MORGAN CONSTRUCTION COMPANY: Una unidad de rodillos de arrastre para propulsar o retardar un producto que se mueve a lo largo de la línea de pasada (PL) de un tren de laminación, […]

UNIDAD DE RODILLOS DE ARRASTRE, del 1 de Diciembre de 2008, de MORGAN CONSTRUCTION COMPANY: Una unidad de rodillos de arrastre para propulsar o retardar un producto que se mueve a lo largo de la línea de pasada (PL) de un tren de laminación, […]

LAMINADO EN CALIENTE DE BANDA DELGADA, del 1 de Agosto de 2008, de CASTRIP, LLC: Procedimiento de laminación en caliente de banda de acero delgada producida por colada continua que comprende la alimentación de la banda a través de una […]

LAMINADO EN CALIENTE DE BANDA DELGADA, del 1 de Agosto de 2008, de CASTRIP, LLC: Procedimiento de laminación en caliente de banda de acero delgada producida por colada continua que comprende la alimentación de la banda a través de una […]