Método de filtración estéril que incluye una etapa de formación de una membrana compuesta de múltiples capas.

Una metodología de retirada de virus, adecuada para realizar una separación fluida de alto flujo de un virus de una proteína en el curso de fabricación biofarmacéutica,

comprendiendo la metodología las etapas de:

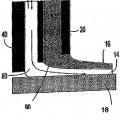

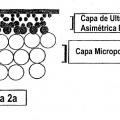

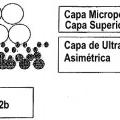

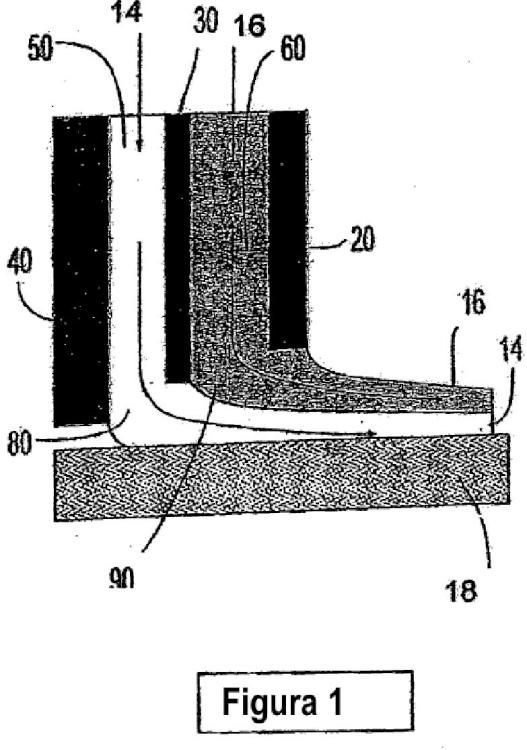

a) proporcionar un dispositivo de filtración que comprende una carcasa que tiene una entrada de fluido y una salida de filtrado, y que contiene al menos una membrana compuesta de múltiples capas que tiene al menos una capa de ultrafiltración producida covaciando al menos dos soluciones de polímero, que incluyen una primera solución de polímero que forma una capa de ultrafiltración y una segunda solución de polímero que forma una capa microporosa, en donde la membrana compuesta se produce situando de manera operativa un aparato de aplicación de soluciones de polímero que tiene al menos dos salidas distribuidoras con relación a una superficie portadora móvil, y alimentando cada salida distribuidora con una solución de polímero diferente, en donde la primera solución de polímero comprende un polímero que tiene una temperatura crítica inferior de disolución (LCST, por sus siglas en inglés) por encima de la de la segunda solución de polímero, y aplicar dichas soluciones sobre dicha superficie portadora móvil a fin de crear un revestimiento de múltiples capas sobre dicho portador, y en donde dichas capas múltiples se distribuyen esencialmente sin intervalo de tiempo entre capas sucesivas que se aplican, y someter dicha segunda solución de polímero a una separación de fases provocada por un cambio en su temperatura fuera de su intervalo crítico de disolución; y a continuación someter la primera solución de polímero a una separación de fases provocada por la inmersión en un baño que contiene un no disolvente del mismo; en donde dichas capas se calientan hasta una temperatura por encima de dicha LCST de la segunda solución de polímero antes de que las capas se sumerjan en dicho baño, en donde la o cada dicha membrana compuesta se forma de tal modo que tiene una zona de transición donde el tamaño de poro cambia de una capa a la siguiente; en donde

(i) la o cada una de dichas membranas compuestas es sustancialmente hidrófila,

(ii) la o cada una de dichas membranas compuestas es capaz de impedir sustancialmente el paso a través de la misma de dicho virus y permitir sustancialmente el paso a través de la misma de dicha proteína,

(iii) la o cada una de dichas membranas compuestas tiene un lado cerrado y un lado abierto, siendo el tamaño medio de poro superficial de dicho lado cerrado menor que el tamaño medio de poro superficial de dicho lado abierto, y

(iv) la membrana compuesta más frontal está orientada de tal modo que el fluido introducido en dicha carcasa a través de la entrada de fluido comienza el paso a través de dicha membrana compuesta más frontal a través de su lado abierto:

b) proporcionar una solución fabricada que contiene proteína, en donde el soluto predominante en dicha disolución es dicha proteína, y en donde la solución es propensa a contaminación por dicho virus; y

c) hacer fluir dicha solución fabricada que contiene proteína a través de dicho dispositivo de filtración, bajo condiciones suficientes para efectuar el paso sustancial de dicha proteína a través de la o cada dicha membrana compuesta que incluye dicha zona de transición y fuera de dicha carcasa a través de dicha salida de filtrado, por lo que cualquiera de dicho virus que contamina dicha solución fabricada que contiene proteína, que se impide sustancialmente que pase a través de la o cada dicha membrana compuesta, es retirado sustancialmente de dicha solución.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09176394.

Solicitante: EMD Millipore Corporation.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 290 CONCORD ROAD BILLERICA, MA 01821 ESTADOS UNIDOS DE AMERICA.

Inventor/es: TKACIK,GABRIEL, KOOLS,WILLEM, GODDARD,PHILIP, NITIN,SATAV.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61L2/00 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61L PROCEDIMIENTOS O APARATOS PARA ESTERILIZAR MATERIALES U OBJECTOS EN GENERAL; DESINFECCION, ESTERILIZACION O DESODORIZACION DEL AIRE; ASPECTOS QUIMICOS DE VENDAS, APOSITOS, COMPRESAS ABSORBENTES O ARTICULOS QUIRURGICOS; MATERIALES PARA VENDAS, APOSITOS, COMPRESAS ABSORBENTES O ARTICULOS QUIRURGICOS (conservación de cuerpos o desinfección caracterizada por los agentes empleados A01N; conservación, p. ej. esterilización de alimentos o productos alimenticios A23; preparaciones de uso medico, dental o para el aseo A61K). › Procedimientos o aparatos para desinfectar o esterilizar materiales u objetos distintos a los productos alimenticios y a las lentes de contacto; Sus accesorios (pulverizadores de desinfectantes A61M; esterilización de envases o del contenido del envase asociado a su contenedor B65B 55/00; tratamiento del agua, agua residual o de alcantarilla C02F; desinfección del papel D21H 21/36; dispositivos de desinfección para retretes E03D; artículos que incluyen accesorios para la desinfección, ver las subclases apropiadas para estos artículos, p. ej. H04R 1/12).

- A61L2/02 A61L […] › A61L 2/00 Procedimientos o aparatos para desinfectar o esterilizar materiales u objetos distintos a los productos alimenticios y a las lentes de contacto; Sus accesorios (pulverizadores de desinfectantes A61M; esterilización de envases o del contenido del envase asociado a su contenedor B65B 55/00; tratamiento del agua, agua residual o de alcantarilla C02F; desinfección del papel D21H 21/36; dispositivos de desinfección para retretes E03D; artículos que incluyen accesorios para la desinfección, ver las subclases apropiadas para estos artículos, p. ej. H04R 1/12). › que utilizan fenómenos físicos.

- A61M1/34 A61 […] › A61M DISPOSITIVOS PARA INTRODUCIR AGENTES EN EL CUERPO O PARA DEPOSITARLOS SOBRE EL MISMO (introducción de remedios en o sobre el cuerpo de animales A61D 7/00; medios para la inserción de tampones A61F 13/26; dispositivos para la administración vía oral de alimentos o medicinas A61J; recipientes para la recogida, almacenamiento o administración de sangre o de fluidos médicos A61J 1/05 ); DISPOSITIVOS PARA HACER CIRCULAR LOS AGENTES POR EL CUERPO O PARA SU EXTRACCION (cirugía A61B; aspectos químicos de los artículos quirúrgicos A61L; magnetoterapia utilizando elementos magnéticos colocados dentro del cuerpo A61N 2/10 ); DISPOSITIVOS PARA INDUCIR UN ESTADO DE SUEÑO O LETARGIA O PARA PONERLE FIN. › A61M 1/00 Dispositivos de succión o de bombeo de uso médico; Dispositivos para extraer, tratar o transportar los líquidos del cuerpo; Sistemas de drenaje (catéteres A61M 25/00; conectores o acoplamientos para tubos, válvulas o conjuntos de derivación, especialmente concebidos para uso médico A61M 39/00; dispositivos para tomar muestras sanguíneas A61B 5/15; instrumentos para retirar la saliva para dentistas A61C 17/06; filtros para implantar en los vasos sanguíneos A61F 2/01). › Filtración de la sangre a través de una membrana para eliminar una sustancia, es decir hemofiltración, diafiltración.

- B01D61/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 61/00 Procedimiento de separación que utilizan membranas semipermeables, p. ej. diálisis, ósmosis o ultrafiltración; Aparatos, accesorios u operaciones auxiliares, especialmente adaptados para ello (separación de gases o vapores por difusión B01D 53/22). › Ultrafiltración; Microfiltración.

- B01D63/06 B01D […] › B01D 63/00 Aparatos en general para los procedimientos de separación que utilizan membranas semipermeables. › Módulos con membranas tubulares.

- B01D65/02 B01D […] › B01D 65/00 Accesorios u operaciones auxiliares, en general, para los procedimientos o aparatos de separación que utilizan membranas semipermeables. › Limpieza o esterilización de membranas.

- B01D67/00 B01D […] › Procedimientos especialmente adaptados para la fabricación de membranas semipermeables destinadas a los procedimientos o a los aparatos de separación.

- B01D69/02 B01D […] › B01D 69/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por su forma, por su estructura o por sus propiedades; Procedimientos especialmente adaptados para su fabricación. › caracterizadas por sus propiedades.

- B01D69/12 B01D 69/00 […] › Membranas compuestas; Membranas ultradelgadas.

PDF original: ES-2538491_T3.pdf

Fragmento de la descripción:

Método de flitración estéril que incluye una etapa de formación de una membrana compuesta de múltiples capas Esta invención proporciona un método para la retirada de virus que incluye una etapa de formación de membranas compuestas de múltiples capas que tienen al menos una capa de ultrafiltración producida a partir de al menos dos soluciones de polímero.

Antecedentes Las membranas de ultrafiltración y microporosas se usan en procedimientos de filtración conducidos por presión. Los expertos en el campo de los procedimientos de separación mediante membranas diferencian fácilmente entre las membranas microporosas y las de ultrafiltración y generalmente las distinguen basándose en su aplicación y aspectos de su estructura. Las membranas microporosas y de ultrafiltración se elaboran, se venden y se usan como productos separados y diferentes. A pesar de algún solapamiento en la nomenclatura, son entidades separadas, y se tratan como tales en el mundo comercial.

Las membranas de ultrafiltración se usan principalmente para concentrar o diafiltrar macromoléculas solubles tales como proteínas, ADN, almidones y polímeros naturales o sintéticos. En la mayoría de los usos, la ultrafiltración se efectúa en el modo de filtración de flujo tangencial (TFF, por sus siglas en inglés) , en la que el líquido de alimentación se hace pasar a través de la superficie de la membrana y las moléculas menores que el tamaño de los poros de la membrana pasan (filtrado) y el resto (retenido) permanece sobre el primer lado de la membrana. Como también pasa líquido, hay una necesidad de reciclarlo o añadirlo al flujo del retenido a fin de mantener una operación de TFF eficaz. Una ventaja de usar un enfoque de TFF es que a medida que el fluido atraviesa constantemente la cara de la membrana, tiende a reducir la acumulación y la polarización de los solutos en y cerca de la superficie de la membrana, conduciendo a una duración más prolongada de la membrana.

Las membranas microporosas se usan principalmente para retirar partículas, tales como sólidos, bacterias y geles, de una corriente líquida o gaseosa en el modo de filtración terminal. Filtración terminal se refiere a una filtración en la que la corriente fluida entera que se filtra atraviesa el filtro sin flujo de reciclado o retenido. Cualquier material que no pase a través del filtro se queda sobre su superficie superior.

Generalmente, las membranas de ultrafiltración son membranas asimétricas recubiertas, elaboradas en su mayor parte sobre un soporte que sigue siendo una parte permanente de la estructura de la membrana. El soporte puede ser una tela no tejida o tejida, o una membrana preformada.

Las membranas microporosas se producen en forma soportada o no soportada.

Habitualmente, el soporte tiene la membrana o una porción de la membrana formada en el soporte, en lugar de sobre el soporte, como en las membranas de ultrafiltración.

Las membranas microporosas celulósicas, de nailon y de poli (fluoruro de vinilideno) primitivas eran simétricas y, en su mayor parte, no estaban recubiertas. Actualmente, se producen algunas membranas microporosas asimétricas, y algunas de estas están recubiertas.

Aunque parecería que los dos tipos de membrana se podrían diferenciar por el tamaño de los poros, este no es el caso, como se analizará posteriormente. Las razones de esto son que se usan en aplicaciones diferentes, que requieren diferentes métodos de caracterización. Ninguno de los métodos usados habitualmente da una medida absoluta del tamaño de los poros, y no se pueden comparar directamente métodos diferentes.

A pesar de las similitudes entre las membranas microporosas y las membranas de ultrafiltración, la historia de su desarrollo es bastante diferente. Por lo tanto, no es sorprendente que haya más de una limitación aceptada entre ellas.

Las membranas microporosas fueron desarrolladas comercialmente a partir del trabajo de Zsigmondy por Sartorius Werke (Alemania) en 1929. Éstas eran lo que ahora se llaman membranas "vaciadas al aire" elaboradas evaporando una capa fina de una solución de polímero en una atmósfera húmeda. Estas membranas eran y siguen siendo simétricas y generalmente sin recubrimiento. Puesto que se usaban para retirar o retener bacterias, se clasificaban por el tamaño de las bacterias que retenían. Este método daba como resultado clasificaciones de los tamaños de los poros en micras.

Un método común usado para clasificar las membranas microporosas es la prueba del punto de burbujeo. En este método, la membrana microporosa se pone en una montura y se satura con un líquido de prueba. Se aplicaba gas a presión a un lado de la membrana y la presión se incrementaba a una velocidad fija. La aparición de la primera corriente de burbujas procedente del lado inferior es una medida del poro más grande. A una presión superior a la que el líquido se expulsa de la mayoría de los poros, se alcanza el punto de espumación total (FAOP, de "foam all over point") . Esto se describen en los documentos ASTM F316-70 y ANS/ASTM F316-70 (Reaprobados en 1976) .

Las membranas de ultrafiltración son una derivación de la investigación del desarrollo de las membranas de ósmosis

inversa de Leob y Sourirajan. Alan Michaels estableció 1965 como el momento en el que aparecieron por primera vez en el mercado membranas y dispositivos de UF rudimentarios. Las membranas de UF se elaboran mediante métodos de vaciado por inmersión y son recubiertas y asimétricas. Las aplicaciones comerciales iniciales estaban relacionadas con la concentración de proteínas y las membranas se clasificaron por el peso molecular de la proteína que retenían, es decir, la clasificación de separación de pesos moleculares de la membrana (MWCO, por sus siglas en inglés) .

Aunque todavía se realiza la clasificación de las membranas basándose en la prueba con proteínas, un método común usa macromoléculas no proteínicas que tienen una distribución de pesos moleculares limitada, tales como polisacáridos (dextranos) o polietilenglicoles. Véase, por ejemplo, A rejection profile test for ultrafiltration membranes and devices, BIOTECHNOLOGY 9 (1991) 941-943.

A medida que las aplicaciones de las membranas se desarrollaban en los 60 y 70, las membranas de UF se extendieron a tamaños de poro mayores y las MF a tamaños de poros menores. A medida que se producía esto, los expertos empezaron a diferenciar entre los dos tipos de membranas. Es interesante desde una perspectiva histórica que la bibliografía primitiva se refería solamente a la ultrafiltración. Tanto Kesting Synthetic Polymer Membranes A Structural Perspective, Robert E. Kesting, John Wiley & Sons 1985 como Lonsdale "The Growth of Membrane Technology". K. Lonsdale, J. Membrane Sci. 10 (1982) 81 citan la importante revisión de Ferr y de 1936 en la que la ultrafiltración se refiere a membranas tanto de ultrafiltración como de microfiltración. Kesting indica "El término ultrafiltración ha cambiado su significado a lo largo de los años". De hecho, incluso en un reseña de 1982 Pusch Synthetic Membranes -Preparation, Structure, and Application, W. Pusch and A. Walch Angew. Chem. Int. Ed. Engl. 21 (1982) 660 usa ultrafiltración para indicar membranas tamizadoras de 0, 005 µ a 1 µ. Kesting, en la tabla 2.9 (pg. 45) tiene la UF como 10 -1.000 angstroms, 0, 01 -0, 1 micras, y la MF como 1.000 -100.000 angstroms, 0, 1 -10 micras.

Un diagrama de 1969 de Dorr-Oliver incluye membranas microporosas que varían de 0, 03 µ a más de 10 µ, y membranas de UF que varían de 0, 002 µ a 10 µ. Un capítulo de un manual reciente, Handbook of Separation techniques for Chemical Engineers -Tercera Edición, Sección 2.1 Membrane Filtration, M. C. Porter, McGraw -Hill 1996 reclama que esto "refleja confusión en la bibliografía entre MF, UF y RO". En 1975 Porter Selecting the Right Membrane, M.C. Porter, Chem Eng. Sci. 71 (1975) 55 propuso que la UF cubre el intervalo de 0, 001 a 0, 02 micras, y la MF de 0, 02 a 10 micras. Lonsdale mencionaba esto en la Referencia 2 y Porter usa de nuevo esta definición en la referencia 4.

Cher y an Ultrafiltration Handbook, M. Cher y an, Technomic Publishing Co. Capítulo 26 -Introduction and Definitions (Ultrafiltration) S. S. Kulkarni et al Capítulo 31 -Definitions (Microfiltration) R. H. Davis 1986 tiene ambos intervalos de Porter para UF y MF (sin citar) y un diagrama que parece proceder del diagrama de Dorr-Oliver. En Membrane Handbook, Davis, Van Nostrand y Reinhold DATE, Davis da la MF como 0, 02 -10 micras, y Kulkarni et al describen la UF como de 10 a 1.000 angstroms, 0, 001 -0, 1 micras. Otro ejemplo de tamaños de poros procede de the Encyclopedia of Polymer Science and Engineering, Volumen 9 pg.... [Seguir leyendo]

Reivindicaciones:

1. Una metodología de retirada de virus, adecuada para realizar una separación fluida de alto flujo de un virus de una proteína en el curso de fabricación biofarmacéutica, comprendiendo la metodología las etapas de:

a) proporcionar un dispositivo de filtración que comprende una carcasa que tiene una entrada de fluido y una salida de filtrado, y que contiene al menos una membrana compuesta de múltiples capas que tiene al menos una capa de ultrafiltración producida covaciando al menos dos soluciones de polímero, que incluyen una primera solución de polímero que forma una capa de ultrafiltración y una segunda solución de polímero que forma una capa microporosa, en donde la membrana compuesta se produce situando de manera operativa un aparato de aplicación de soluciones de polímero que tiene al menos dos salidas distribuidoras con relación a una superficie portadora móvil, y alimentando cada salida distribuidora con una solución de polímero diferente, en donde la primera solución de polímero comprende un polímero que tiene una temperatura crítica inferior de disolución (LCST, por sus siglas en inglés) por encima de la de la segunda solución de polímero, y aplicar dichas soluciones sobre dicha superficie portadora móvil a fin de crear un revestimiento de múltiples capas sobre dicho portador, y en donde dichas capas múltiples se distribuyen esencialmente sin intervalo de tiempo entre capas sucesivas que se aplican, y someter dicha segunda solución de polímero a una separación de fases provocada por un cambio en su temperatura fuera de su intervalo crítico de disolución; y a continuación someter la primera solución de polímero a una separación de fases provocada por la inmersión en un baño que contiene un no disolvente del mismo; en donde dichas capas se calientan hasta una temperatura por encima de dicha LCST de la segunda solución de polímero antes de que las capas se sumerjan en dicho baño, en donde la o cada dicha membrana compuesta se forma de tal modo que tiene una zona de transición donde el tamaño de poro cambia de una capa a la siguiente; en donde

(i) la o cada una de dichas membranas compuestas es sustancialmente hidrófila,

(ii) la o cada una de dichas membranas compuestas es capaz de impedir sustancialmente el paso a través de la misma de dicho virus y permitir sustancialmente el paso a través de la misma de dicha proteína,

(iii) la o cada una de dichas membranas compuestas tiene un lado cerrado y un lado abierto, siendo el tamaño medio de poro superficial de dicho lado cerrado menor que el tamaño medio de poro superficial de dicho lado abierto, y (iv) la membrana compuesta más frontal está orientada de tal modo que el fluido introducido en dicha carcasa a través de la entrada de fluido comienza el paso a través de dicha membrana compuesta más frontal a través de su lado abierto:

b) proporcionar una solución fabricada que contiene proteína, en donde el soluto predominante en dicha disolución es dicha proteína, y en donde la solución es propensa a contaminación por dicho virus; y c) hacer fluir dicha solución fabricada que contiene proteína a través de dicho dispositivo de filtración, bajo condiciones suficientes para efectuar el paso sustancial de dicha proteína a través de la o cada dicha membrana compuesta que incluye dicha zona de transición y fuera de dicha carcasa a través de dicha salida de filtrado, por lo que cualquiera de dicho virus que contamina dicha solución fabricada que contiene proteína, que se impide sustancialmente que pase a través de la o cada dicha membrana compuesta, es retirado sustancialmente de dicha solución.

2. La metodología de retirada de virus de la reivindicación 1, en donde las membranas compuestas forman un tubo plegado.

3. La metodología de retirada de virus de la reivindicación 1, en donde cada una de dichas membranas compuestas son sustancialmente idénticas en su composición y porosidad, y en donde la porosidad de cada una de dichas membranas asimétricas mejora el rendimiento de la metodología de retirada de virus, dando un valor de reducción logarítmica (LRV) mayor que 6 y un paso de proteína mayor que 98%.

4. La metodología de retirada de virus de la reivindicación 1, en donde la capa de ultrafiltración es una capa de ultrafiltración asimétrica, recubierta.

5. La metodología de retirada de virus de la reivindicación 1, en donde la capa de ultrafiltración comprende poros por los que las partículas y macromoléculas disueltas menores que 0, 1 m y mayores que aproximadamente 2 nm son rechazadas.

6. La metodología de retirada de virus de la reivindicación 1, en donde la capa microporosa comprende poros por los que las partículas y macromoléculas disueltas mayores que 0, 1 m son rechazadas.

Patentes similares o relacionadas:

Un sustrato para inmovilizar sustancias funcionales y un método para preparar las mismas, del 15 de Julio de 2020, de Temasek Polytechnic: Un sustrato sólido que tiene compuestos dispuestos sobre el mismo, en donde se inmoviliza una molécula funcional sobre los compuestos, teniendo cada compuesto una cadena que […]

Módulo de membranas de fibra hueca, del 24 de Junio de 2020, de TORAY INDUSTRIES, INC.: Un módulo de membranas de fibra hueca que comprende: un haz de membranas de fibra hueca que está compuesto de membranas de fibra hueca de un material de polisulfona o […]

Membranas para cromatografía formadas por reacciones de polimerización clic de tiol-eno o tiol-ino, del 10 de Junio de 2020, de Merck Millipore Ltd: Un material compuesto, que comprende: un miembro de soporte, que comprende una pluralidad de poros que se extienden a través del miembro de […]

Separación de compuestos orgánicos insaturados, del 27 de Mayo de 2020, de VITO NV: Método para la separación de una mezcla que comprende al menos un primer y un segundo compuesto orgánico, en el que dicho al menos un primer y un segundo compuesto […]

Membrana compuesta de doble función de transporte de oxígeno, del 20 de Mayo de 2020, de PRAXAIR TECHNOLOGY, INC.: Una membrana compuesta de doble función de transporte de oxígeno, comprendiendo dicha membrana de doble función: un sustrato poroso […]

Preparación de membranas de fibra hueca de tamiz molecular de carbono (CMS) y su preparación a partir de poliimidas pre-oxidadas, del 13 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento para preparar una membrana de tamiz molecular de carbono a partir de una poliimida para la separación de hidrógeno y etileno entre sí, que comprende las siguientes […]

Método de preparación de una membrana de poliamida de material compuesto, del 13 de Mayo de 2020, de DDP Specialty Electronic Materials US, Inc: Un método para producir una membrana de poliamida de material compuesto que comprende un soporte poroso y una capa de poliamida de película fina, donde el método […]

Proceso de fabricación de membranas, del 6 de Mayo de 2020, de DuPont Safety & Construction, Inc: Proceso para fabricar una membrana M comprendiendo las siguientes etapas: a) preparación de un copolímero C, donde dicho copolímero C comprende bloques […]