Máquina de llenado y método para pesar artículos.

Máquina (2) de llenado adecuada para llenar cápsulas (100) según un orden de llenado definido,

que comprende un sistema de comprobación de peso total de las cápsulas (100) llenas con un producto que comprende un aparato (3) de pesaje para pesar todas las cápsulas (100) mencionadas anteriormente y medios (4) de transferencia para transferir dichas cápsulas (100) de dicha máquina (2) de llenado a dicho aparato (3) de pesaje, caracterizada por el hecho de que dichos medios (4) de transferencia comprenden medios (21) de retirada y medios (5) de transporte, siendo adecuados dichos medios (21) de retirada para retirar dichas cápsulas (100) de dicha máquina (2) de llenado y para transferir las cápsulas a dichos medios (5) de transporte según dicho orden de llenado definido, estando dispuestos dichos medios (5) de transporte debajo de dichos medios (21) de retirada y siendo adecuados para alojar y acumular, de forma específica, en caso de detención o disminución de la velocidad de funcionamiento de dicho aparato (3) de pesaje, una pluralidad de cápsulas (100) según dicho orden de llenado definido y transferir dichas cápsulas (100) al aparato (3) de pesaje según dicho orden de llenado definido, en la que dichos medios de transporte comprenden al menos un conducto (5) dispuesto para recibir cápsulas (100) respectivas desde dichos medios (21) de retirada y transportar las cápsulas (100) de forma deslizable hasta dicho aparato (3) de pesaje según dicho orden de llenado definido, teniendo dicho al menos un conducto (5) una entrada (5a) respectiva dispuesta inmediatamente debajo de los medios (21) de retirada para recibir desde estos últimos las cápsulas (100) de manera guiada y según dicho orden de llenado definido.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2011/053657.

Solicitante: IMA Industria Macchine Automatiche S.p.A.

Nacionalidad solicitante: Italia.

Dirección: Via Emilia 428-442 40064 Ozzano dell'Emilia (Bologna) ITALIA.

Inventor/es: TREBBI, ROBERTO, CONSOLI, SALVATORE, FABRIZIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61J3/07 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61J RECIPIENTES ESPECIALMENTE ADAPTADOS PARA USOS MEDICOS O FARMACEUTICOS; DISPOSITIVOS O METODOS ESPECIALMENTE CONCEBIDOS PARA CONFERIR A LOS PRODUCTOS FARMACEUTICOS UNA FORMA FISICA O DE ADMINISTRACION PARTICULAR; DISPOSITIVOS PARA ADMINISTRAR ALIMENTOS O MEDICINAS VIA ORAL; CHUPETES PARA BEBES; ESCUPIDERAS. › A61J 3/00 Dispositivos o métodos especialmente concebidos para conferir a los productos farmacéuticos una forma física o de administración particular (aspectos químicos ver las clases correspondientes). › en forma de cápsulas o de pequeños recipientes similares que se administran vía oral.

- B65B1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 1/00 Embalaje de materiales sólidos fluyentes, p. ej. polvos, materiales fibrosos granulares o a granel, masas a granel de pequeños objetos, en receptáculos o recipientes individuales, p. ej. sacos, bolsas, cajas, cartones, latas o tarros. › Pesada de control de los recipientes o receptáculos llenados.

- G01G13/02 FISICA. › G01 METROLOGIA; ENSAYOS. › G01G DETERMINACION DEL PESO. › G01G 13/00 Aparatos para pesar con llenado o vaciado automáticos para pesar cantidades determinadas de un producto (para pesar un producto cuyo flujo es continuo G01G 11/00; pesadas de control G01G 15/00; para fluidos G01G 17/04; para la dosificación por peso de productos a mezclar G01G 19/22; para pesar por combinación G01G 19/387). › Medios para cargar automáticamente los platos de pesada u otros recipientes, p. ej. recipientes que se tiran después de usar, bajo control del mecanismo de pesada.

- G01G15/00 G01G […] › Dispositivos para controlar el peso de productos suministrados en recipientes amovibles.

- G01G17/00 G01G […] › Aparatos o métodos para pesar un producto que tiene una forma o propiedades especiales (determinación del peso midiendo el volumen G01F).

PDF original: ES-2544290_T3.pdf

Fragmento de la descripción:

Máquina de llenado y método para pesar artículos La presente invención se refiere a una máquina de llenado que comprende un sistema de comprobación de peso total y a un método para pesar artículos, de forma específica, cápsulas, cápsulas "gelcap" o elementos similares llenos de productos farmacéuticos mediante una máquina de llenado automática.

El documento WO 2010/061349 A2 describe una máquina de llenado y un método de pesaje de este tipo.

En procesos de llenado de cápsulas de gelatina duras con productos farmacéuticos líquidos, en polvo, granulares o comprimidos, es conocido usar aparatos o dispositivos de pesaje situados corriente abajo con respecto a la máquina de llenado o con respecto al grupo de llenado para medir el peso del producto dosificado en el interior de las cápsulas.

Es necesario comprobar el peso para expulsar de la producción las cápsulas no conformes, por ejemplo, debido a que las mismas contienen una cantidad de producto fuera del intervalo de tolerancias de dosis permitido, y/o para corregir posibles excesos o defectos en la dosificación del producto.

Especialmente en el campo farmacéutico, es muy importante comprobar que el peso del producto dosificado en las cápsulas individuales es exactamente la dosis necesaria, con unos intervalos de tolerancia muy reducidos.

Generalmente, las cápsulas se pesan solamente una vez al final de la dosificación, ya que el peso de las cápsulas vacías es conocido y está incluido en un intervalo de tolerancia predeterminado, indicado y garantizado por los suministradores/fabricantes de las cápsulas.

De esta manera, a partir de la medición del peso de las cápsulas llenas (peso bruto) , restando el peso conocido de las cápsulas vacías (tara) , es posible calcular el peso del producto dosificado (peso neto) con un grado determinado de precisión.

Los aparatos de pesaje que llevan a cabo este tipo de medición directa comprenden básculas electrónicas, que están dotadas de forma típica de unas células de carga, sobre las que es necesario disponer las cápsulas durante un tiempo adecuado.

También se conocen sistemas y aparatos de pesaje que llevan a cabo este tipo de medición indirectamente, por ejemplo, mediante detectores capacitivos que son adecuados para detectar el peso del producto dosificado en el interior de las cápsulas aprovechando las características químicas y físicas del producto. Estos sistemas y aparatos de pesaje indirecto son generalmente menos exactos y precisos que el pesaje directo mediante balanzas y células de carga.

La comprobación de peso puede ser parcial, estadística, es decir, realizada en una muestra de cápsulas llenas seleccionadas aleatoriamente, o total, realizada en todas las cápsulas llenas que salen de la máquina de llenado (comprobación de peso total o del 100%) .

En los procesos de llenado en los que la cantidad de producto a dosificar en el interior de cada cápsula es muy pequeña, por ejemplo, de solamente unos cuantos miligramos (denominada "microdosis") y/o el intervalo de tolerancia necesario para la dosis de producto es reducido, por ejemplo, ±10%, resulta evidente que las variaciones normales en el peso de las cápsulas vacías afectan a la medición del peso e influyen en gran medida en la misma. De hecho, debido a que el peso de las cápsulas vacías es comparable al del producto dosificado, dichas variaciones de peso pueden ser más grandes que el intervalo de tolerancia de la dosis necesaria. En este caso, comprobar solamente el peso de las cápsulas llenas no es suficiente para asegurar que la cantidad de producto dosificado está dentro de los límites necesarios, y es necesario pesar cada cápsula vacía de antemano y calcular el peso del producto dosificado calculando la diferencia.

A tal efecto, se han desarrollado sistemas de pesaje que comprenden una primera unidad de pesaje, situada corriente arriba con respecto a la máquina o con respecto a la unidad de llenado, que mide el peso de las cápsulas vacías (tara) , y una segunda unidad de pesaje, situada corriente abajo con respecto a la máquina de llenado, que mide el peso de las cápsulas llenas (peso bruto) . Las cápsulas llenas que salen de la máquina de llenado son transportadas a un depósito de acumulación desde el que las mismas son transportadas, una a una, a la segunda unidad de pesaje. La diferencia entre el peso bruto y la tara, medida y almacenada para cada cápsula por una unidad de control de la máquina, permite a dicha unidad de control calcular el peso neto del producto dosificado.

No obstante, debido a que las cápsulas se acumulan aleatoriamente en el depósito y son transferidas desde este último hacia la segunda unidad de pesaje, nuevamente de manera aleatoria, no es posible asociar el peso bruto de una cápsula llena a la tara de la cápsula vacía correspondiente, de modo que el peso neto detectado es necesariamente impreciso.

Un objetivo de la presente invención consiste en mejorar los sistemas y métodos de comprobación de peso total o

del 100% para pesar todos los artículos, tales como cápsulas o elementos similares, llenos de un producto farmacéutico mediante una máquina de llenado o envasados mediante una máquina de envasado.

Otro objetivo consiste en dar a conocer un sistema para medir mediante un aparato de pesaje el peso de todas las cápsulas que salen de la máquina de llenado, lo que permite variar la velocidad de la máquina de llenado y/o del aparato de pesaje, de forma específica, mantener operativa la máquina de llenado durante un tiempo de inactividad del aparato de pesaje.

Otro objetivo consiste en dar a conocer un sistema y un método de comprobación de peso total o del 100% que permiten identificar con precisión la posición de cada cápsula y en tiempo real, asegurando la trazabilidad de la cápsula, a efectos de controlar por retroalimentación los sistemas de llenado de la máquina de llenado.

Otro objetivo consiste en dar a conocer un sistema y un método de comprobación de peso total que permiten identificar con precisión la posición de cada cápsula y en tiempo real, asegurando la trazabilidad de la cápsula, a efectos de identificar de forma precisa y exacta los dosificadores individuales que funcionan mal y, por lo tanto, que deben ser sustituidos.

Dichos objetivos, así como otros adicionales, se consiguen mediante una máquina de llenado y un método según una o más de las reivindicaciones descritas más adelante.

Es posible mejorar la compresión y la implementación de la invención haciendo referencia a los dibujos adjuntos, que muestran algunas realizaciones de la misma a título de ejemplo no limitativo, y en los que:

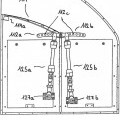

la Figura 1 es una vista en sección esquemática, frontal, parcial, de un sistema de comprobación de peso total para pesar cápsulas o elementos similares según la invención, en combinación con una máquina de llenado para llenar dichas cápsulas, mostrada parcialmente;

la Figura 2 es una vista en planta esquemática del sistema de la Figura 1;

la Figura 3 es un detalle ampliado de la Figura 1 que muestra un aparato de pesaje para pesar las cápsulas y, parcialmente, unos medios de transferencia para transferir dichas cápsulas;

la Figura 4 es otro detalle ampliado de la Figura 1 que muestra los medios de transferencia en combinación con una rueda de movimiento de la máquina de llenado.

Haciendo referencia a las Figuras 1 a 4, se muestra un sistema 1 de comprobación de peso total o del 100% para pesar artículos 100, de forma específica, cápsulas o elementos similares, que se llenan con un producto según un orden de llenado definido en una máquina 2 de envasado, de forma específica, en una máquina 2 de llenado, de tipo conocido y no mostrada de forma detallada, con una o más estaciones o grupos 20 de llenado. Por ejemplo, las cápsulas 100 son de tipo tapa-base y están hechas de gelatina dura.

El sistema 1 comprende un aparato 3 de pesaje para medir el peso de las cápsulas 100 y medios 4 de transferencia para transferir estas últimas de la máquina 2 de llenado al aparato 3 de pesaje según el orden de llenado.

Los medios 4 de transferencia comprenden medios 21 de retirada para retirar las cápsulas 100 llenas de la máquina 2 de llenado y medios 5 de transporte para recibir dichas cápsulas 100 procedentes de los medios 21 de retirada y transportar dichas cápsulas 100 de forma secuencial y según el orden de llenado hasta el aparato 3 de pesaje.

Los medios de transporte comprenden uno o más conductos 5 dispuestos para alojar por acumulación una pluralidad de cápsulas 100 procedentes de la máquina 2 de llenado durante su funcionamiento, de forma típica, en caso de... [Seguir leyendo]

Reivindicaciones:

1. Máquina (2) de llenado adecuada para llenar cápsulas (100) según un orden de llenado definido, que comprende un sistema de comprobación de peso total de las cápsulas (100) llenas con un producto que comprende un aparato (3) de pesaje para pesar todas las cápsulas (100) mencionadas anteriormente y medios (4) de transferencia para transferir dichas cápsulas (100) de dicha máquina (2) de llenado a dicho aparato (3) de pesaje, caracterizada por el hecho de que dichos medios (4) de transferencia comprenden medios (21) de retirada y medios (5) de transporte, siendo adecuados dichos medios (21) de retirada para retirar dichas cápsulas (100) de dicha máquina (2) de llenado y para transferir las cápsulas a dichos medios (5) de transporte según dicho orden de llenado definido, estando dispuestos dichos medios (5) de transporte debajo de dichos medios (21) de retirada y siendo adecuados para alojar y acumular, de forma específica, en caso de detención o disminución de la velocidad de funcionamiento de dicho aparato (3) de pesaje, una pluralidad de cápsulas (100) según dicho orden de llenado definido y transferir dichas cápsulas (100) al aparato (3) de pesaje según dicho orden de llenado definido, en la que dichos medios de transporte comprenden al menos un conducto (5) dispuesto para recibir cápsulas (100) respectivas desde dichos medios (21) de retirada y transportar las cápsulas (100) de forma deslizable hasta dicho aparato (3) de pesaje según dicho orden de llenado definido, teniendo dicho al menos un conducto (5) una entrada (5a) respectiva dispuesta inmediatamente debajo de los medios (21) de retirada para recibir desde estos últimos las cápsulas (100) de manera guiada y según dicho orden de llenado definido.

2. Máquina (2) de llenado según la reivindicación 1, en la que dicho al menos un conducto (5) tiene una sección interna con una forma y dimensiones tales para permitir que dichas cápsulas (100) deslicen hacia dicho aparato (3) de pesaje y una longitud tal para alojar y acumular un número definido de cápsulas (100) dispuestas alineadas y apiladas según dicho orden de llenado definido.

3. Máquina (2) de llenado según la reivindicación 2, en la que dichos medios (4) de transferencia comprenden medios (10) de detención que son accionables selectivamente para liberar dichas cápsulas (100) hacia dicho aparato (3) de pesaje en estado operativo o para retener dichas cápsulas (100) que se acumulan en el interior de dichos medios (5) de transporte, de forma específica, en el caso de una detención de dicho aparato (3) de pesaje.

4. Máquina (2) de llenado según cualquiera de las reivindicaciones anteriores, en la que dichos medios (21) de retirada comprenden:

5. Máquina (2) de llenado según la reivindicación 4, en la que al menos dichos primeros asientos (23) comprenden unas cavidades pasantes y convergentes respectivas para permitir introducir dichas cápsulas (100) en un lado y a lo largo de una dirección (T) de introducción predeterminada y para evitar su salida desde un lado opuesto, reteniendo adicionalmente dichas cápsulas (100) por interferencia.

6. Máquina (2) de llenado según la reivindicación 5, en la que dicha entrada (5a) del al menos un conducto (5) está dispuesta inmediatamente debajo de dichos primeros asientos (23) respectivos, siendo móviles dichos medios de extracción a lo largo de una dirección (V) de extracción para empujar hacia abajo las cápsulas (100) hacia los conductos (5) respectivos a través de las entradas respectivas.

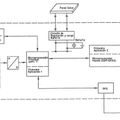

7. Máquina (2) de llenado según cualquiera de las reivindicaciones anteriores, en la que dicho sistema de comprobación de peso total comprende además medios de control con una unidad de procesamiento conectados al aparato (3) de pesaje y adecuados para procesar datos relacionados con los pesos de las cápsulas (100) llenas acumuladas en dichos medios (4) de transferencia y pesadas en el aparato (3) de pesaje según dicho orden de llenado definido, siendo adecuados dichos medios de control para controlar grupos o estaciones de llenado de la máquina (2) de llenado basándose en dichos datos.

8. Máquina (2) de llenado según la reivindicación 7, en la que dicho sistema de comprobación de peso total comprende además un aparato de pesaje adicional para pesar las cápsulas (100) vacías y medios de transferencia adicionales para trasferir de manera ordenada las cápsulas (100) vacías pesadas por el aparato de pesaje adicional a la máquina (2) de llenado.

9. Máquina (2) de llenado según la reivindicación 8, en la que los medios de control con la unidad de procesamiento

- una rueda (22) de transferencia para transferir dichas cápsulas (100) desde una rueda (25) de movimiento de la máquina (2) de llenado hasta dichos medios (5) de transporte, estando dotada dicha rueda (22) de transferencia de una pluralidad de primeros asientos (23) que son adecuados para recibir y retener las cápsulas (100) recibidas desde la rueda (25) de movimiento;

- medios (24) de introducción para extraer las cápsulas (100) de unos segundos asientos (26) de dicha rueda (25) de movimiento e introducir las cápsulas (100) en los primeros asientos (23) de dicha rueda (22) de transferencia;

- medios (30) de extracción para extraer las cápsulas (100) de los primeros asientos (23) de dicha rueda (22) de transferencia y empujar las cápsulas (100) hacia dichos medios (5) de transporte.

están conectados al aparato de pesaje adicional para procesar datos relacionados con los pesos de las cápsulas (100) vacías, siendo adecuados dichos medios de control para obtener pesos netos de las cápsulas (100) basándose en dichos pesos de las cápsulas (100) vacías y llenas.

10. Método de comprobación de peso total de cápsulas (100) , que comprende las etapas de:

- llenar las cápsulas (100) vacías mediante al menos una estación (20) de llenado de una máquina (2) de llenado según un orden de llenado definido;

- retirar las cápsulas (100) llenas de la máquina (2) de llenado y desplazar las cápsulas (100) llenas mediante medios (21) de retirada de medios (4) de transferencia hacia medios (5) de transporte de los medios (4) de transferencia;

- transportar las cápsulas (100) de forma deslizable hacia un aparato (3) de pesaje a través de al menos un conducto de dichos medios (5) de transporte;

- acumular las cápsulas (100) llenas en dicho al menos un conducto de dichos medios (5) de transporte;

- transferir las cápsulas (100) llenas desde dicho al menos un conducto de dichos medios (5) de transporte hasta dicho aparato (3) de pesaje;

- pesar las cápsulas (100) llenas en el aparato (3) de pesaje para detectar datos relacionados con los pesos de las cápsulas (100) llenas;

en el que dicho desplazamiento incluye suministrar las cápsulas (100) a una entrada (5a) respectiva de dicho al menos un conducto (5) , disponiéndose dicha entrada (5a) inmediatamente debajo de los medios (21) de retirada para que dicho al menos un conducto reciba desde los medios (21) de retirada las cápsulas (100) de manera guiada y según dicho orden de llenado definido, caracterizándose dicho método por el hecho de que las cápsulas (100) llenas son retiradas y desplazadas, transportadas, acumuladas, transferidas y pesadas según dicho orden de llenado definido.

11. Método según la reivindicación 10, que comprende las etapas de: -procesar dichos datos relacionados con el peso de las cápsulas (100) llenas en una unidad de procesamiento; y -controlar, basándose en dichos datos, la al menos una estación (20) de llenado de la máquina (2) de llenado

mediante medios de control.

12. Método según la reivindicación 10, que comprende las etapas de: -procesar dichos datos relacionados con el peso de las cápsulas (100) llenas en una unidad de procesamiento; y -identificar, basándose en dichos datos, posibles dosificadores individuales que funcionan mal de dicha al menos

una estación (20) de llenado de la máquina (2) de llenado.

13. Método según la reivindicación 12, que comprende la etapa de sustituir dichos posibles dosificadores individuales que funcionan mal.

14. Método según una cualquiera de las reivindicaciones 10 a 13, que comprende las etapas de: -pesar cápsulas (100) vacías en un aparato de pesaje adicional para detectar datos relacionados con los pesos

de las cápsulas vacías (100) ; -trasferir de manera ordenada las cápsulas vacías (100) desde el aparato de pesaje adicional hasta la máquina (2) de llenado; y - obtener los pesos netos de las cápsulas (100) llenas basándose en dichos datos relacionados con los pesos de las cápsulas (100) vacías y llenas.

Patentes similares o relacionadas:

APARATO Y MÉTODO PARA PESAR RECIPIENTES, del 15 de Noviembre de 2011, de IMA LIFE S.R.L: Aparato para pesar recipientes desplazados por medios de transporte a lo largo de un recorrido en una estación de pesaje, que comprende […]

APARATO DE SELECCION, del 18 de Abril de 2011, de METTLER-TOLEDO GARVENS GMBH: Contenedor para recibir un producto seleccionado por un aparato de selección entre una serie de productos que pasan por el aparato […]

APARATO DE SELECCION, del 18 de Abril de 2011, de METTLER-TOLEDO GARVENS GMBH: Contenedor para recibir un producto seleccionado por un aparato de selección entre una serie de productos que pasan por el aparato […]

PROCEDIMIENTO PARA OBTENER SIN DESTRUIRLAS, EL PESO NETO DE CAPSULAS, CON AYUDA DE MICROONDAS., del 16 de Marzo de 2007, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH BOEHRINGER INGELHEIM PHARMA GMBH & CO. KG: Procedimiento para la determinación del peso neto de cápsulas, sin destrucción de las mismas, en el cual, en un primer paso del procedimiento gobernado […]

SISTEMA Y PROCEDIMIENTO PARA VERIFICAR EL PESADO DEL CONTENIDO DE UNA CAVIDAD DE UN ENVASE BLISTER., del 1 de Marzo de 2005, de GLAXO GROUP LIMITED: Un sistema de verificación del pesado del contenido de una cavidad de tira blíster que comprende: (a) una guía adaptada para recibir una tira blíster compuesta […]

APARATO PARA PESAR ARTICULOS DE PEQUEÑAS DIMENSIONES TALES COMO CAPSULAS DE GELATINA., del 1 de Diciembre de 2001, de I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A.: LAS CAPSULAS U OTROS PRODUCTOS SON ALIMENTADOS CON UNOS ELEMENTOS ADECUADOS FORMANDO UNA SOLA FILA Y TOMADOS UNO A UNO POR UNA RUEDA TANGENCIAL […]

EQUIPO DIGITAL ELECTRONICO PARA LAS MAQUINAS DOSIFICADORAS Y PESADORAS DE MASA DE PAN., del 16 de Julio de 1990, de MAPANVA, S.L.: EQUIPO DIGITAL ELECTRONICO PARA LAS MAQUINAS DOSIFICADORAS DE PORCIONES DE MASA DE PAN. CONSTA DE UN CIRCUITO ELECTRONICO COMPUESTO POR UNA […]

MEJORAS EN EL OBJETO DE LA PATENTE PRINCIPAL 541.645 CONCEDIDA EN 16 DE JUNIO 1986,POR PESADORA MULTIPLE AUTOMATICA DE CUERPOS IRREGULARES, ESPECIALMENTE ALARGADOS., del 1 de Febrero de 1989, de ALBIOL CATALAN, JOSE: DICHAS MEJORAS CONSISTEN EN QUE CADA RECIPIENTE DE PESAJE DE LA PLURALIDAD DE RECIPIENTES ALINEADOS DE LA PESADORA, EFECTUA LA PESADA DE LOS CUERPOS IRREGULARES, […]

SISTEMA DE MEDIDA AUTOMATICO DE LA CANTIDAD DE PRODUCTO DISPONIBLE EN DEPOSITOS DE ALMACENAMIENTO, del 25 de Agosto de 2009, de INGENIERIA DE INSTRUMENTACION Y CONTROL, S.A.: Sistema de medida automático de la cantidad de producto disponible en depósitos de almacenamiento o silos, que comprende uno o varios sensores de medida y una electrónica […]

SISTEMA DE MEDIDA AUTOMATICO DE LA CANTIDAD DE PRODUCTO DISPONIBLE EN DEPOSITOS DE ALMACENAMIENTO, del 25 de Agosto de 2009, de INGENIERIA DE INSTRUMENTACION Y CONTROL, S.A.: Sistema de medida automático de la cantidad de producto disponible en depósitos de almacenamiento o silos, que comprende uno o varios sensores de medida y una electrónica […]