Proceso integrado para la fabricación de un artículo inflable.

Un proceso integrado para la fabricación de un artículo inflable,

que comprende las etapas de:

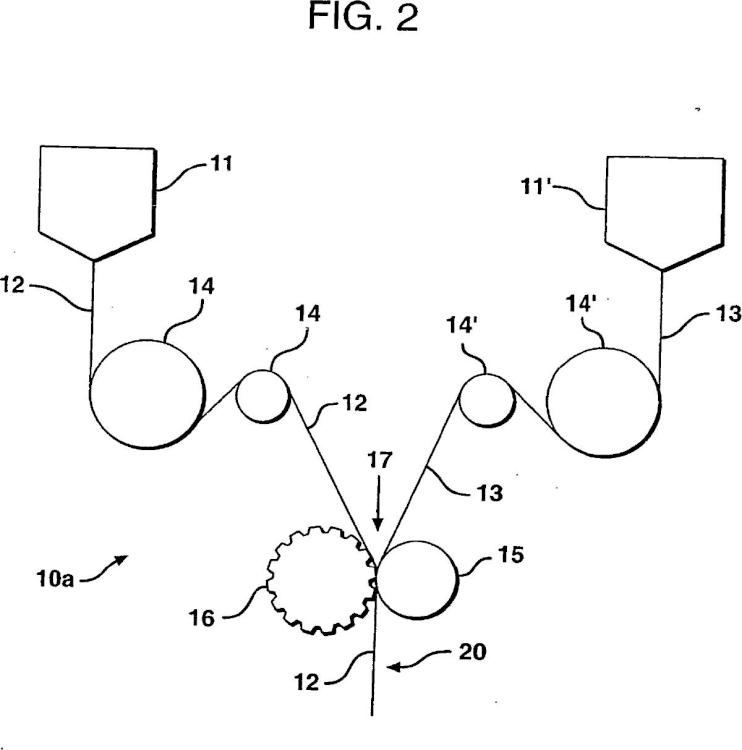

(A) extrusión de una primera película plana (12, 56) y una segunda película plana (13, 58);

(B) refrigeración de la primera película plana (12, 56) y de la segunda película plana (13, 58) de modo que la primera y la segunda películas planas no se fundan una con otra tras el contacto entre sí mediante el contacto de una o más de la primera y la segunda películas planas con uno o más cilindros enfriados;

(C) poner en contacto la primera película plana con la segunda película plana; y

(D) calentamiento de partes seleccionadas de al menos una de entre la primera y segunda películas planas a una temperatura por encima de una temperatura de fusión, de modo que la primera y segunda películas planas se sellen térmicamente entre sí en un área seleccionada, proporcionando el área seleccionada un patrón de sellado térmico que proporciona cámaras inflables que se conectan juntas mediante canales de conexión entre la primera película plana y la segunda película plana, siendo realizado el calentamiento mediante el pase de la primera y segunda películas planas juntas a través de una tangencia entre un primer rodillo y un segundo rodillo, teniendo al menos uno de los rodillos una superficie elevada en patrón y siendo calentado al menos uno de los rodillos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2002/026645.

Solicitante: SEALED AIR CORPORATION .

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 200 Riverfront Boulevard Elmwood Park, NJ 07407-1033 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KANNANKERIL,CHARLES, O'DOWD,BOB, METTA,MIKE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › con una herramienta caliente.

- B29C69/00 B29C […] › Combinaciones de técnicas de conformación no previstas en un solo grupo principal B29C 39/00 - B29C 67/00, p. ej. asociaciones de técnicas de moldeo y ensamblaje; Aparatos a este efecto.

- B29D22/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de objetos huecos (objetos tubulares B29D 23/00; neumáticos B29D 30/00).

PDF original: ES-2540246_T3.pdf

Fragmento de la descripción:

Proceso integrado para la fabricación de un artículo inflable Campo de la invención

La presente invención se refiere en general a métodos de fabricación de artículos a partir de películas, aparatos para la fabricación de artículos con película y, más particularmente, a métodos de fabricación de artículos a partir de película que tengan cámaras y canales inflables.

Antecedentes de la invención

Los materiales de acolchado convencionales incluyen artículos laminados sellados termoformados tales como un material de acolchado Bubble Wrap®. Sin embargo, es conocida también la preparación de artículos infiables laminados que se pueden enviar a un empaquetador sin inflar, e inflarse inmediatamente antes de su uso. Dichos artículos inflables están hechos típicamente a partir de dos películas que pueden sellarse por calor que se funden juntas en áreas discretas para formar una o más cámaras inflables.

Los métodos convencionales de fabricación de material de acolchado, tal como el material de acolchado Bubble Wrap®, usan una fuente de vacío para deformar una película de polímero para formar burbujas o bolsillos que se pueden llenar con aire (u otros gases) para formar burbujas. Dichos productos se pueden fabricar usando un tambor calentado que tenga rebajes que se conectan a una fuente de vacío. Cuando se aplica el vacío, cada una de las diversas zonas de la película calentada en contacto con el tambor es arrastrada al interior de un rebaje del tambor. La película calentada se deforma y se adelgaza en las regiones arrastradas al interior de los rebajes por el proceso de vacío. Un lado de la película resultante permanece "plana", mientras que el otro lado no es plana, sino que en su lugar está "termoformada". Una segunda película, que preferiblemente es una película plana, es decir, no termoformada, se funde en el "lado plano" de la película formada, dando como resultado una pluralidad de "burbujas" selladas, rellenas de aire.

Los procesos convencionales de fabricación del acolchado también incluyen una primera etapa de fabricación de la película en una fase y una segunda etapa en una fase de fusión. En la primera fase, las películas de polímero se fabrican mediante técnicas convencionales conocidas para los expertos en la técnica de fabricación de películas de polímero. En la segunda fase, las películas de polímero se combinan de acuerdo con los métodos de sellado térmico que son conocidos para los expertos en la técnica de sellado de películas de polímero.

Los métodos de fabricación en dos fases no son deseables debido al coste añadido y a la ineficiencia asociada con el proceso. Durante los procesos en dos fases, las películas se fabrican y bobinan sobre rodillos en una localización, y se desbobinan y combinan con una segunda película para fabricar un material de acolchado en una segunda localización. Los procesos son ineficientes porque incluyen el bobinado y desbobinado de rollos de película, junto con el inventariado y el transporte así como otras ineficiencias asociadas con los procesos en dos fases.

El documento US 4.657.625 describe la producción de un producto de acolchado celular que no es infiable pero que durante la fabricación atrapa aire ambiente dentro de celdas discretas, sin conectar.

El documento US 5.33.29 describe un proceso que comprende la extrusión de un tubo cilindrico de material termoplástico, el inflado del tubo según se extrude, el aplastado del tubo sin fusionar las paredes opuestas del tubo y la formación de una unión a lo largo de un borde del tubo plegado.

El documento DE-AI-32 39758 describe tubos cilindricos extrudidos plegados en varias formas y el corte de los tubos plegados en piezas discretas.

El documento US 4.231.832 describe un proceso para la formación de un empaquetado durante el que el empaquetado hasta entonces sin sellar se infla antes de que sea desinflado y sellado.

El documento US 4.96.36 describe un proceso para la fabricación de un artículo infiable que comprende el calentamiento de partes seleccionadas de dos películas a una temperatura por encima de la temperatura de fusión de modo que las películas se sellan por calor entre sí en un área seleccionada que proporciona un patrón de sellado térmico con cámaras inflables y vías de paso de conexión.

El documento EP-A2-.811.473 describe dos mallas de sellado térmico unidas usando un troquel rotativo que tenga áreas rebajadas y un perímetro saliente alrededor del área rebajada.

Sumario de la invención

La presente invención supera las ineficiencias y otros inconvenientes descritos anteriormente con un proceso integrado en una fase para la fabricación de un artículo infiable. El proceso de la invención usa una única fase para ir

desde la extrusión del polímero para formar la película o películas, a posteriormente el sellado de la película o películas juntas para formar cámaras inflables entre las películas.

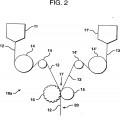

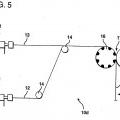

Como un primer aspecto, la presente invención se dirige a un proceso integrado para la fabricación de un artículo inflable, que comprende las etapas de: (A) extrusión de una primera película plana y una segunda película plana; (B) refrigeración de la primera película plana y de la segunda película plana de modo que la primera y la segunda películas planas no se fundan una con otra tras el contacto entre sí mediante el contacto de una o más de la primera y la segunda películas planas con uno o más cilindros enfriados; (C) contacto de la primera película plana con la segunda película plana; y (D) calentamiento de partes seleccionadas de al menos una de entre la primera y segunda películas planas a una temperatura por encima de una temperatura de fusión, de modo que la primera y segunda películas planas se sellen térmicamente entre sí en un área seleccionada, proporcionando el área seleccionada un patrón de sellado térmico que proporciona cámaras inflables que se conectan juntas mediante canales de conexión entre la primera película plana y la segunda película plana, siendo realizado el calentamiento mediante el pase de la primera y segunda películas planas juntas a través de una tangencia entre un primer rodillo y un segundo rodillo, teniendo al menos uno de los rodillos una superficie elevada en patrón y siendo calentado al menos uno de los rodillos.

Aunque se prefiere tener las etapas C y D en este orden, puede invertirse el orden, es decir, mediante el calentamiento primero de partes seleccionadas de al menos una de las películas seguido por el contacto de la primera película con la segunda película de modo que la primera y segunda películas se sellen por calor entre sí en áreas seleccionadas. Más aún, las áreas seleccionadas no necesitan corresponder exactamente con las partes seleccionadas que se calientan. Esto es, las partes que se sellan por calor pueden ser ligeramente mayores o ligeramente más pequeñas que las partes seleccionadas que se calientan.

La refrigeración es activa (por ejemplo, contacto de una o más películas con uno o más rodillos enfriados). Posteriormente, para sellar por calor las películas entre sí, es necesario calentar al menos las capas de sellado de una o ambas de las películas a una temperatura en o por encima de la temperatura a la que una o más de las capas de sellado fundirán.

Preferiblemente, la primera y segunda películas se extruden simultáneamente. Aunque es posible extrudir ambas películas a partir del mismo extrusor (seguida por la separación entre ellas), preferiblemente la primera y segunda películas se extruden usando extrusores separados. Cualquiera de ellas o ambas de la primera y segunda película se pueden extrudir usando un troquel anular o un troquel ranurado, es decir, como una película anular o como una película plana, respectivamente. Si se usa un troquel anular, el tubo de disposición plana resultante puede ser o soldado en una película plana, o convertido en una película plana al ser cortado en la dirección de la máquina.

Preferiblemente, el contacto de la primera película con la segunda película se lleva a cabo avanzando la primera película y la segunda película juntas a la misma velocidad. Aunque el calentamiento de partes seleccionadas de una o más de las películas se puede llevar a cabo antes de que las películas hagan contacto entre sí, preferiblemente el calentamiento de las partes seleccionadas de la primera y segunda películas se lleva a cabo mientras la primera y segunda películas hacen contacto entre sí, siendo llevado a cabo el sellado térmico usando una combinación de calor y presión. En una realización, la etapa de contacto y la etapa de calentamiento se realizan simultáneamente, siendo la presión simultánea con el calentamiento,... [Seguir leyendo]

Reivindicaciones:

1. Un proceso integrado para la fabricación de un artículo infiable, que comprende las etapas de:

(A) extrusión de una primera película plana (12, 56) y una segunda película plana (13, 58);

(B) refrigeración de la primera película plana (12, 56) y de la segunda película plana (13, 58) de modo que la primera y la segunda películas planas no se fundan una con otra tras el contacto entre sí mediante el contacto de una o más de la primera y la segunda películas planas con uno o más cilindros enfriados;

(C) poner en contacto la primera película plana con la segunda película plana; y

(D) calentamiento de partes seleccionadas de al menos una de entre la primera y segunda películas planas a una temperatura por encima de una temperatura de fusión, de modo que la primera y segunda películas planas se sellen térmicamente entre sí en un área seleccionada, proporcionando el área seleccionada un patrón de sellado térmico que proporciona cámaras infiables que se conectan juntas mediante canales de conexión entre la primera película plana y la segunda película plana, siendo realizado el calentamiento mediante el pase de la primera y segunda películas planas juntas a través de una tangencia entre un primer rodillo y un segundo rodillo, teniendo al menos uno de los rodillos una superficie elevada en patrón y siendo calentado al menos uno de los rodillos.

2. El proceso de acuerdo con la Reivindicación 1, en el que las partes seleccionadas de al menos una de la primera y segunda películas planas se calientan mientras están en contacto entre sí, siendo llevado a cabo el sellado térmico usando una combinación de calor y presión.

3. El proceso de acuerdo con la Reivindicación 1, en el que la etapa de contacto y la etapa de calentamiento se realizan simultáneamente.

4. El proceso de acuerdo con la Reivindicación 1, en el que la primera y segunda películas se extruden simultáneamente.

5. El proceso de acuerdo con la Reivindicación 1, en el que la primera y segunda películas se extruden mediante extrusores separados.

6. El proceso de acuerdo con la Reivindicación 1, en el que tanto el primer como el segundo rodillos están provistos con una superficie elevada estando las superficies elevadas operativamente alineadas para sellar térmicamente las partes seleccionadas de la primera película plana y de la segunda película plana.

7. El proceso de acuerdo con la Reivindicación 1, en el que el rodillo calentado tiene una superficie elevada continua alrededor de él.

8. El proceso de acuerdo con la Reivindicación 1, en el que la primera y segunda películas planas se sellan térmicamente entre sí en un patrón repetido de áreas selladas y sin sellar.

9. El proceso de acuerdo con la Reivindicación 1, en el que el rodillo calentado que tiene la superficie elevada tiene un recubrimiento de liberación sobre él.

1. El proceso de acuerdo con la Reivindicación 1, que comprende adicionalmente la refrigeración de la primera y segunda películas planas después del calentamiento de partes seleccionadas de las películas planas, siendo llevada a cabo la refrigeración mediante el paso de la primera y segunda películas planas juntas en una envoltura parcial alrededor de un rodillo de refrigeración.

11. El proceso de acuerdo con la Reivindicación 1, en el que el rodillo de refrigeración tiene un recubrimiento de liberación sobre él.

12. El proceso de acuerdo con la Reivindicación 11, en el que el rodillo de refrigeración tiene una dureza Shore A de desde 4 a 1.

13. El proceso de acuerdo con cualquier reivindicación precedente, que comprende adicionalmente la etapa de:

(E) devanado o transporte de la primera y segunda películas planas después de que se sellan térmicamente entre sí, con las cámaras inflables sin inflar.

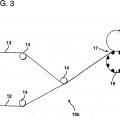

14. Un proceso integrado de fabricación de un artículo inflable, que comprende las etapas de:

(A) extrusión de una película tubular (29) que tiene una superficie exterior y una superficie interior;

(B) refrigeración de la película tubular a una temperatura suficientemente baja para que la superficie interior de la película tubular esté suficientemente fría para que no se adhiera a sí misma mediante el contacto de la película con uno o más rodillos enfriados;

(C) colocación de la película tubular en la configuración de aplanamiento que tiene un primer lado aplanado y un segundo lado aplanado, de modo que la primera superficie interior aplanada del primer lado aplanado de la película tubular esté en contacto con una segunda superficie interior aplanada del segundo lado aplanado de la película tubular; y

(D) sellado térmico de partes seleccionadas del primer lado aplanado de la película tubular al segundo lado aplanado de la película tubular, de modo que los primer y segundo lados aplanados se sellen térmicamente entre sí en un área seleccionada, proporcionando el área seleccionada un patrón de sellado térmico que proporciona cámaras infiables que se conectan juntas mediante canales de conexión entre el primer lado aplanado y el segundo lado aplanado, siendo realizado el calentamiento mediante el paso del primer y segundo lados aplanados juntos a través de una tangencia entre un primer rodillo y un segundo rodillo, teniendo al menos uno de los rodillos un patrón de superficie elevada y siendo calentado al menos uno de los rodillos.

15. El proceso según la reivindicación 14, que comprende adicionalmente la etapa de:

(E) devanado o transporte del primer y segundo lados aplanados después de que se sellen térmicamente entre sí, con las cámaras inflables sin inflar.

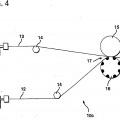

16. Un proceso integrado para la fabricación de un artículo inflable, que comprende las etapas de:

(A) extrusión de una película plana que tiene una primera superficie exterior y una segunda superficie exterior;

(B) refrigeración de la película de modo que la primera superficie exterior se enfríe suficientemente para no adherirse a sí misma tras ser doblada contra sí misma mediante el contacto de la película con uno o más rodillos enfriados;

(C) doblado de la película para crear un pliegue en una dirección de máquina de la película, estando al menos una primera hoja de la película sobre un primer lado del pliegue y estando una segunda hoja de la película sobre un segundo lado del pliegue, estando la primera hoja plana contra la segunda hoja de modo que la primera superficie exterior se doble de nuevo contra sí misma; y

(D) sellado térmico de partes seleccionadas de la primera hoja a la segunda hoja, de modo que la primera hoja y la segunda hoja se sellen térmicamente entre sí en un área seleccionada, proporcionando el área seleccionada un patrón de sellado térmico que proporciona cámaras infiables que se conectan juntas mediante canales de conexión entre la primera hoja y la segunda hoja, siendo realizado el calentamiento mediante el pase de la primera y la segunda hojas juntas a través de una tangencia entre un primer rodillo y un segundo rodillo, teniendo al menos uno de los rodillos un patrón de superficie elevada y siendo calentado al menos uno de los rodillos.

17. El proceso según la reivindicación 16, que comprende adicionalmente la etapa de:

(E) devanado o transporte de la primera hoja y la segunda hoja después de que se sellen térmicamente entre sí, con las cámaras infiables sin inflar.

18. El proceso de acuerdo con la Reivindicación 1, en el que la primera película plana y la segunda película plana se avanzan a una velocidad de al menos ,6 m/s (12 pies por minuto), y el rodillo que tiene la superficie elevada en patrón se calienta y tiene un recubrimiento de liberación sobre él y bordes de superficies elevadas redondeadas hasta un radio de desde ,1 a 1 mm (1/256 de pulgada a 3/8 de pulgada), y que comprende adicionalmente un rodillo de refrigeración aguas abajo de y en una relación de tangencia con el rodillo que tiene la superficie elevada en patrón, teniendo también el rodillo de refrigeración un recubrimiento de liberación sobre él.

19. El proceso de acuerdo con la Reivindicación 18, en el que la primera película y la segunda película se avanzan a una velocidad de desde ,6 a 2,5 m/s (12 a 5 pies por minuto), teniendo la superficie elevada en patrón una rugosidad superficial de desde 5 a 5 en raíz cuadrática media y teniendo el recubrimiento de liberación del rodillo de refrigeración una dureza Shore A de desde 5 a 11.

2. El proceso de acuerdo con la Reivindicación 1, en el que tras la refrigeración, la primera película plana y la segunda películas planas se envuelven alrededor de un rodillo que está aguas arriba del rodillo calentado que tiene la superficie elevada.

21 El proceso de acuerdo con la Reivindicación 2, en el que el rodillo que está aguas arriba del rodillo calentado que tiene una superficie elevada está en una relación de tangencia con el rodillo calentado que tiene la superficie elevada.

22. El proceso de acuerdo con la Reivindicación 21, en el que la segunda película plana está entre la primera película plana y el rodillo que se calienta que tiene la superficie elevada, y tanto la primera película plana como la segunda películas planas realizan una envolvente alrededor del rodillo en una relación de tangencia con el rodillo que se calienta y que tiene la superficie elevada, y la primera película plana realiza una envolvente más larga alrededor del rodillo en relación de tangencia que lo que hace la segunda película plana.

23. El proceso de acuerdo con la Reivindicación 8, en el que el recubrimiento de liberación comprende un

recubrimiento poli-infundido.

24. El proceso de acuerdo con la Reivindicación 23, en el que el recubrimiento poli-infundido comprende politetrafluoroetileno poli-infundido.

25. Un proceso integrado para la fabricación de un artículo infiable de acuerdo con la reivindicación 1, en el que la segunda película plana está entre la primera película plana y la superficie elevada del rodillo que se calienta durante el calentamiento llevado a cabo mediante el pase de la primera y segunda películas planas juntas a través de la tangencia.

26. El proceso de acuerdo con la Reivindicación 25, en el que la segunda película plana está en contacto directo con la superficie elevada del rodillo que se está calentando.

27. El proceso de acuerdo con la Reivindicación 25, en el que la segunda película plana comprende al menos un elemento seleccionado de entre el grupo que consiste en poliamida y polietilentereftalato.

28. El proceso de acuerdo con la Reivindicación 25, en el que la primera película plana comprende al menos un elemento seleccionado de entre el grupo que consiste en poliamida y polietilentereftalato.

29. El proceso de acuerdo con la Reivindicación 25, en el que la primera película plana comprende al menos un elemento seleccionado de entre el grupo que consiste en poliamida y polietilentereftalato, y la segunda película plana comprende al menos un elemento seleccionado de entre el grupo que consiste en poliamida y polietilentereftalato.

3. Un proceso integrado para la fabricación de un artículo inflable de acuerdo con la reivindicación 13, en el que la primera película plana está en contacto con la segunda película plana mientras la primera película plana y la segunda película plana se avanzan a una velocidad de al menos ,6 m/s (12 pies por minuto), y teniendo dicho rodillo calentado una superficie elevada que tiene un recubrimiento de liberación sobre el mismo, y teniendo la superficie elevada bordes redondeados hasta un radio de desde ,1 a 1 mm (1/256 de pulgada a 318 pulgadas), y comprendiendo adicionalmente después de la etapa (D) y antes de la etapa (E) la refrigeración de la primera y segunda películas planas después del calentamiento de partes seleccionadas de las películas planas, siendo llevada a cabo la refrigeración mediante el paso de la primera y segunda películas planas juntas en una envolvente alrededor de un rodillo de refrigeración que tiene un recubrimiento de liberación sobre él, teniendo el recubrimiento de liberación del rodillo de refrigeración una dureza Shore A de desde 5 a 11, estando el rodillo de refrigeración en una relación de tangencia con el rodillo calentado que tiene la superficie elevada.

31. El proceso de acuerdo con la Reivindicación 3, en el que la primera película plana hace contacto con la segunda película plana mientras la primera y segunda películas planas se avanzan a una velocidad de desde ,7 a

2.5 m/s (15 a 5 pies por minuto).

32. El proceso de acuerdo con la Reivindicación 3, en el que la primera película plana hace contacto con la segunda película plana mientras la primera y segunda películas planas se avanzan a una velocidad de desde ,7 a

1.5 m/s (15 a 3 pies por minuto).

33. El proceso de acuerdo con la Reivindicación 3, en el que el recubrimiento de liberación sobre el rodillo que se calienta y que tiene la superficie elevada comprende un recubrimiento poli-infundido.

34. El proceso de acuerdo con la Reivindicación 33, en el que el recubrimiento poli-infundido comprende politetrafluoroetileno.

Patentes similares o relacionadas:

Sistema de control avanzado y método para fabricar láminas y objetos de polietilentereftalato, del 20 de Mayo de 2020, de OCTAL SAOC FZC: Un método para fabricar objetos de PET que comprende: hacer reaccionar un primer precursor de PET y un segundo precursor de PET para producir un fundido de […]

MÉTODO Y MÁQUINA DE ENVASADO, del 21 de Noviembre de 2019, de Ulma Packaging Technological Center, S.Coop: Máquina y método de envasado que comprende disponer un conjunto de bandejas con al menos una hilera formada por una pluralidad de bandejas […]

Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica así como dispositivo para la realización del procedimiento, del 10 de Julio de 2019, de KAUTEX TEXTRON GMBH & CO. KG.: Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica, que comprende el moldeo de al menos dos […]

Método para fabricar una montura de gafas en acetato de celulosa multicolor, del 5 de Junio de 2019, de Wang, Daomin: Un método para fabricar una montura de gafas de acetato de celulosa multicolor, comprendiendo el método las siguientes etapas: S10, proporcionar […]

Aparato y procedimiento para el embalado en piel al vacío de un producto, del 3 de Junio de 2019, de CRYOVAC, INC.: Un aparato para embalar un producto dispuesto sobre un soporte , teniendo dicho soporte una pared de base y una pared lateral, comprendiendo dicho […]

Método para fabricar geles que tienen revestimientos exentos de pegajosidad permanentes, del 7 de Marzo de 2019, de APPLIED MEDICAL RESOURCES CORPORATION: Un método para preparar un gel exento de pegajosidad, que comprende las etapas de: proporcionar un molde; aplicar un polietileno de peso molecular […]

Método, dispositivo y un programa informático para fabricar un segmento de armazón preaislado, del 29 de Noviembre de 2017, de Mopac Systems International SA: Un método para fabricar un segmento de armazón preaislado para edificios de varias dimensiones, en donde el método comprende las etapas de: a) recibir un ensamblaje […]

Procedimiento y dispositivo para fabricar un material compuesto de fibra en forma de al menos una banda de fibra ancha impregnada con un polímero, del 6 de Septiembre de 2017, de THERMOPLAST COMPOSITE GMBH: Un procedimiento para fabricar un material compuesto de fibra en forma de al menos una banda de fibra ancha impregnada con un polímero, que […]