Disposición distribuidora giratoria y procedimiento para hacer funcionar una disposición distribuidora giratoria.

Disposición (1) distribuidora giratoria para distribuir distintos medios a varias estaciones de tratamiento que rotan alrededor de un eje vertical (RA) para recipientes de tipo barril,

en particular KEG, que comprende al menos un disco (2) distribuidor que presenta varias aberturas (2') de suministro y al menos un disco (3) complementario, los cuales estan dispuestos paralelos entre si, de manera estacionaria a lo largo del eje vertical (RA) y entre los cuales esta dispuesto un disco (4) de control giratorio alrededor del eje vertical (RA), que presenta varias aberturas (4') de paso, en la que, para el establecimiento de una unión plana estanca a los liquidos y/o a los gases al menos entre el disco (2) distribuidor y el disco (3) de control, los discos (2, 3, 4) estan pretensados mutuamente mediante la aplicación de una fuerza de pretensión (F), caracterizada porque la magnitud de la fuerza de pretensión (F) puede ajustarse por medio de una disposición (8) de control, concretamente de tal manera que, en el caso de una nueva puesta en marcha de la disposición (1) distribuidora giratoria, se produce la aplicación de una fuerza de pretensión reducida (F*), que presenta una magnitud reducida en comparación con el funcionamiento normal.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/000091.

Solicitante: KHS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Juchostrasse 20 44143 Dortmund ALEMANIA.

Inventor/es: DAVID,ALEXANDER ROBERT, FICKERT,HILMAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B67C3/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B67 APERTURA Y CIERRE DE BOTELLAS, TARROS O RECIPIENTES ANALOGOS; MANIPULACION DE LIQUIDOS. › B67C LLENADO CON LIQUIDOS O SEMILIQUIDOS, O VACIADO DE BOTELLAS, TARROS, BOTES, CUBAS, BARRILES O RECIPIENTES SIMILARES, NO PREVISTO EN OTRO LUGAR; EMBUDOS. › B67C 3/00 Embotellado de líquidos o semilíquidos; Llenado de tarros o botes con líquidos o semilíquidos utilizando aparatos de embotellar o similares; Llenado de cubas o barriles con líquidos o semilíquidos. › Detalles.

PDF original: ES-2543605_T3.pdf

Fragmento de la descripción:

Disposición distribuidora giratoria y procedimiento para hacer funcionar una disposición distribuidora giratoria La invención se refiere a una disposición distribuidora giratoria según el preámbulo de la reivindicación 1 y a un procedimiento para hacer funcionar una disposición distribuidora giratoria según el preámbulo de la reivindicación 10.

Se conocen instalaciones y dispositivos para tratar recipientes de tipo barril, en particular KEG, en diferentes realizaciones. Por recipientes de tipo barril o KEG han de entenderse recipientes de metal y/o plástico que presentan, por ejemplo, un volumen de recipiente de entre 30 y 50 litros.

Encuentran aplicación preferiblemente en el campo de las bebidas, por ejemplo para cerveza, refrescos o cócteles, agua mineral o sin gas, etc. y están dotados en el lado superior del recipiente de un grifo o accesorio de recipiente. A través del grifo o accesorio de recipiente se produce el tratamiento del volumen interior del recipiente. Por tratamiento se entiende en este caso tratar en particular el volumen interior del recipiente con un medio de tratamiento líquido y/o gaseoso y/o en forma de vapor y/o la evacuación del volumen interior del recipiente y/o la precarga del volumen interior del recipiente con un gas de carga y/o gas inerte, por ejemplo gas de C02 y/o el llenado del volumen interior del recipiente con el producto de llenado líquido respectivo, por ejemplo cerveza, refresco, cóctel, etc.

También se conocen en particular instalaciones o dispositivos configurados como máquina rotativa, en los que en un rotor accionable alrededor de un eje vertical o eje de rotor, desplazadas a distancias angulares o de paso uniformes alrededor del eje de rotor, están previstas varias estaciones de tratamiento para este tipo de recipientes de tipo barril, en particular KEG, a las que se suministran los recipientes que van a tratarse preferiblemente en posición invertida por una entrada de recipientes y de las que se retiran los recipientes tratados por una salida de recipientes. Durante una vuelta, los recipientes de tipo barril, en particular KEG, se tratan con los distintos medios.

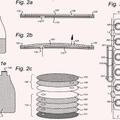

Para el suministro de los distintos medios de tratamiento a las estaciones de tratamiento que rotan alrededor del eje de rotor se utiliza una disposición distribuidora giratoria, que presenta al menos un disco distribuidor que presenta varias aberturas de suministro y al menos un disco complementario, los cuales están dispuestos de manera estacionaria concéntricamente respecto al eje vertical o eje de rotor y entre los cuales está dispuesto un disco de control giratorio alrededor del eje vertical o eje de rotor, que presenta varias aberturas de paso. Al disco distribuidor estacionario, es decir que no rota, se suministran los distintos medios de tratamiento a través de correspondientes tuberías y a través de las aberturas de suministro del disco distribuidor se conducen al disco de control adyacente. El disco de control dispuesto bajo el disco distribuidor rota preferiblemente de manera sincronizada con el rotor alrededor del eje vertical o eje de rotor. Por medio de las aberturas de paso del disco de control, el medio de tratamiento dirigido a través de las aberturas de suministro del disco distribuidor al disco de control se conduce en cada caso a una abertura de conexión en el lado de borde en el disco de control, que está unida a través de una tubería con en cada caso una estación de tratamiento. Mediante la disposición y la forma de sección transversal de las aberturas de paso sobre el disco de control se establece con qué ángulo de giro del disco de control se suministra el respectivo medio de tratamiento a las distintas estaciones de tratamiento.

Bajo el disco de control está previsto el disco complementario estacionario, es decir que tampoco rota, al través del cual se consigue una estanqueidad del lado inferior del disco de control. De este modo se evita una salida no deseada de los medios de tratamiento. .

Para el establecimiento de una unión plana estanca a los líquidos y/o a los gases al menos entre el disco distribuidor y el disco de control, preferiblemente también entre el disco de control y el disco complementario, los discos se pretensan mutuamente por medio de un dispositivo de tensión adecuado, concretamente mediante la aplicación de una fuerza de pretensión. El dispositivo de tensión puede estar configurado, por ejemplo, en forma de dispositivo de tensión neumático, hidráulico o también mecánico.

Por motivos de minimización del desgaste y el rozamiento por ejemplo al menos uno de los discos mencionados puede fabricarse de carbón. Igualmente también es posible evidentemente que entre los discos mencionados estén dispuestos discos de estanqueidad compuestos por carbón. Este tipo de discos de estanqueidad dispuestos entre los discos mencionados no están representados en las figuras. Por motivos de una mejor legibilidad a continuación se describirá esencialmente un ejemplo de realización, en el que el disco de controlo también el disco distribuidor o el disco complementario está compuesto por carbón, extendiéndose la presente invención evidentemente también a aquellas configuraciones en las que discos de estanqueidad eventualmente presentes están compuestos por carbón.

Sin embargo, en cuanto al material carbón, es desventajosa su elevada fragilidad y su resistencia mecánica reducida. Estas desventajas del material carbón resultan ser especialmente negativas cuando una instalación de este tipo tiene que volver a ponerse en marcha tras una interrupción prolongada del funcionamiento, por ejemplo tras un fin de semana sin producción o tras una reparación prolongada.

Durante interrupciones prolongadas de la producción sucede que los restos de medios que se encuentran entre los discos, por ejemplo lejia, ácido, detergentes, agente desinfectante, material de llenado, agua, etc. se endurecen y/o se adhieren y/o aglomeran y/o resinifican unos con otros. Los discos, tras una interrupción prolongada del funcionamiento de este tipo quedan en cualquier caso unidos entre sí, de manera que al arrancar la instalación es necesario un esfuerzo considerable o un momento de giro correspondientemente elevado. El esfuerzo aumentado o un momento de giro correspondientemente elevado puede llevar a Un daño o destrucción de los discos, lo que conlleva costes de reparación considerables y correspondientes interrupciones de la producción, y por tanto es sumamente indeseable.

El documento EP 1 129 794A muestra un dispositivo según el preámbulo de la reivindicación 1.

El objetivo de la invención es indicar una disposición distribuidora giratoria y un procedimiento para hacer funcionar una disposición distribuidora giratoria, que elimine las desventajas descritas, en particular que evite un daño o destrucción de los discos en el caso de una nueva puesta en marcha tras una interrupción prolongada del funcionamiento. Para alcanzar este objetivo se configuran una disposición distribuidora giratoria según la reivindicación 1 y un procedimiento según la reivindicación 10.

Una particularidad de la disposición distribuidora giratoria según la invención consiste en que la magnitud de la fuerza de pretensión puede ajustarse por medio de una disposición de control, concretamente de tal manera que, en el caso de una nueva puesta en marcha de la disposición distribuidora giratoria, se produce la aplicación de una fuerza de pretensión que presenta una magnitud reducida en comparación con el funcionamiento normal.

De manera especialmente ventajosa, al arrancar la disposición distribuidora giratoria tras interrupciones prolongadas se prevé una fuerza de pretensión reducida, para evitar de manera eficaz un daño de las superficies de disco debido a la adhesión de los discos provocada por los medios.

De manera adicionalmente ventajosa, la aplicación de la fuerza de pretensión reducida se produce en función del ángulo de giro del disco de control y/o de la duración de funcionamiento actual de la disposición distribuidora giratoria desde la nueva puesta en marcha y/o del momento de giro aplicado al disco (4) de control. Así, la fuerza de pretensión reducida se aplica a la disposición distribuidora giratoria sólo hasta que se libere de nuevo la unión, por ejemplo por adhesión, entre los discos, que podría llevar a daños en las superficies de los discos.

Preferiblemente está previsto un dispositivo de tensión que interacciona con el disco distribuidor para la generación de las distintas fuerzas de pretensión, a través del cual se aplica la fuerza de pretensión al disco distribuidor.

El dispositivo de tensión comprende, por ejemplo, al menos un cilindro de presión, al que a través... [Seguir leyendo]

Reivindicaciones:

Disposición (1) distribuidora giratoria para distribuir distintos medios a varias estaciones de tratamiento que rotan alrededor de un eje vertical (RA) para recipientes de tipo barril, en particular KEG, que comprende al menos un disco (2) distribuidor que presenta varias aberturas (2') de suministro y al menos un disco (3) complementario, los cuales están dispuestos paralelos entre sí, de manera estacionaria a lo largo del eje vertical (RA) y entre los cuales está dispuesto un disco (4) de control giratorio alrededor del eje vertical (RA) , que presenta varias aberturas (4') de paso, en la que, para el establecimiento de una unión plana estanca a los líquidos y/o a los gases al menos entre el disco (2) distribuidor y el disco (3) de control, los discos (2, 3, 4) están pretensados mutuamente mediante la aplicación de una fuerza de pretensión (F) , caracterizada porque la magnitud de la fuerza de pretensión (F) puede ajustarse por medio de una disposición (8) de control, concretamente de tal manera que, en el caso de una nueva puesta en marcha de la disposición (1) distribuidora giratoria, se produce la aplicación de una fuerza de pretensión reducida (F*) , que presenta una magnitud reducida en comparación con el funcionamiento normal.

Disposición distribuidora giratoria según la reivindicación 1, caracterizada porque la aplicación de la fuerza de pretensión reducida (F*) depende del ángulo de giro del disco (4) de control y/o de la duración de funcionamiento actual de la disposición (1) distribuidora giratoria desde la nueva puesta en marcha y/o del momento de giro aplicado al disco (4) de control.

Disposición distribuidora giratoria según la reivindicación 1 ó 2, caracterizada porque para la generación de las distintas fuerzas de pretensión (F, F*) está previsto un dispositivo (7, 7') de tensión que interacciona con el disco (4) distribuidor, a través del cual se aplica la fuerza de pretensión (F, F*) al disco (4) distribuidor.

Disposición distribuidora giratoria según la reivindicación 3, caracterizada porque el dispositivo (7, 7') de tensión comprende al menos un cilindro de presión, al que a través de la disposición (8) de control se suministra un medio de control, preferiblemente aire comprimido, con al menos dos presiones de funcionamiento de distinta magnitud (BP, BP1, BP2) .

Disposición distribuidora giratoria según una de las reivindicaciones anteriores, caracterizada porque la magnitud de la fuerza de pretensión reducida (F*) se selecciona de tal manera que la unión plana entre los discos (2, 3, 4) de la disposición (1) distribuidora giratoria se configura además de manera estanca a los líquidos y/o a los gases.

Disposición distribuidora giratoria según una de las reivindicaciones anteriores, caracterizada porque la disposición (8) de control está configurada en forma de circuito de control neumático y dispone de una entrada de aire comprimido (1) y de una salida de aire comprimido (E) , en la que a la entrada de aire comprimido (1) está conectada una unidad (9) de suministro y a la salida de aire comprimido (E) está conectado el dispositivo (7, 7') de tensión configurado en forma de al menoS un cilindro de presión.

Disposición distribuidora giratoria según la reivindicación 6, caracterizada porque la unidad (9) de suministro está configurada para proporcionar el medio de control, en particular aire comprimido, a una presión de funcionamiento predefinida (BP) .

Disposición distribuidora giratoria según la reivindicación 6 ó 7, caracterizada porque la disposición (8) de control está configurada para proporcionar un medio de control, en particular aire comprimido, a una presión de funcionamiento reducida (BP1, BP2) en comparación con la presión de funcionamiento predefinida (BP) en la entrada de aire comprimido (1) .

Disposición distribuidora giratoria según la reivindicación 8, caracterizada porque la presión de funcionamiento reducida (BP1, BP2) asciende a entre 1 bar y 4 bar.

Procedimiento para hacer funcionar una disposición (1) distribuidora giratoria para distribuir distintos medios a varias estaciones de tratamiento que rotan alrededor de un eje vertical (RA) para recipientes de tipo barril, en particular KEG, que comprende al menos un disco (2) distribuidor que presenta varias aberturas (2') de suministro y al menos un disco (3) complementario, los cuales están dispuestos paralelos entre sí, de manera estacionaria a lo largo del eje vertical (RA) y entre los cuales está dispuesto un disco (4) de control giratorio alrededor del eje vertical (RA) , que presenta varias aberturas (4') de paso, en el que, para el establecimiento de una unión plana estanca a los líquidos y/o a los gases al menos entre el disco (2) distribuidor y el disco (3) de control, los discos (2, 3, 4) se pretensa n mutuamente mediante la aplicación de una fuerza de pretensión (F) , caracterizado porque, en el caso de una nueva puesta en marcha de la disposición (1) distribuidora giratoria tras una interrupción prolongada del funcionamiento, a los discos (2, 3, 4) se les aplica una fuerza de pretensión reducida (F*) en comparación con el funcionamiento normal.

Procedimiento según la reivindicación 10, caracterizado porque la magnitud de la fuerza de pretensión (F,

11.

F*) se ajusta o regula a través de una disposición (8) de control.

12. Procedimiento según la reivindicación 11, caracterizado porque la magnitud de la fuerza de pretensión

reducida (F*) se ajusta de tal manera que sea suficiente para el establecimiento de una unión plana estanca

5 a los líquidos y/o a los gases adicionalmente, al menos entre el disco (2, 4) distribuidor y el de control.

13. Procedimiento según una de las reivindicaciones 10 a 12, caracterizado porque a la disposición (1)

distribuidora giratoria se le aplica la fuerza de pretensión reducida (F*) en función del ángulo de giro del

disco (4) de control y/o de la duración de funcionamiento actual de la disposición (1) distribuidora giratoria

10 desde la nueva puesta en marcha y/o del momento de giro aplicado al disco (4) de control.

14. Procedimiento según una de las reivindicaciones 11 a 13, caracterizado porque mediante la disposición (8)

de control, preferiblemente neumático, se proporciona un medio de control, en particular aire comprimido, a

una presión de funcionamiento predefinida (BP) , que se aplica a un dispositivo (7, 7') de tensión para la

15 generación de la fuerza de pretensión (F) .

15. Procedimiento según la reivindicación 14, caracterizado porque mediante la disposición (8) de control para

la generación de la fuerza de pretensión reducida (F*) se proporciona una presión de funcionamiento

reducida (BP1, BP2) en comparación con la presión de funcionamiento predefinida (BP) en la entrada de

20 aire comprimido (1) .

Patentes similares o relacionadas:

Protector de grifo para máquina exprimidora o dispensadora de bebidas y grifo que lo incorpora, del 25 de Junio de 2020, de ZUMEX GROUP, S.A: 1. Protector de grifo para máquina exprimidora o dispensadora de bebidas, que consiste en una pieza abierta inferiormente, caracterizado porque comprende: - […]

MÁQUINA ENVASADORA GIRATORIA CON DOSIFICADORES INDEPENDIENTES PARA EL DOSIFICADO DE LÍQUIDOS, del 30 de Abril de 2020, de MAZIZO BELTRÁN, Piero: El presente invento describe una máquina envasadora giratoria que opera virtualmente con todo tipo de fluidos, incluido los químicos abrasivos altamente […]

Estación de llenado y método para llenar cartuchos de cigarrillos electrónicos, del 26 de Febrero de 2020, de Sluis Cigar Machinery B.V: Estación de llenado para llenar cartuchos de cigarrillos electrónicos con un líquido, comprendiendo la estación de llenado: - un dispositivo transportador giratorio […]

Sistema de movimiento de contenedores entre unidades operativas, del 19 de Febrero de 2020, de SMI S.P.A.: Un sistema de movimiento de contenedores hasta y desde una unidad de procesamiento de dichos contenedores, que comprende: - un carrusel rotativo en […]

SISTEMA Y PROCEDIMIENTO PARA TRASVASAR LÍQUIDO PASTEURIZADO, del 6 de Abril de 2017, de FERNANDEZ RIVAS, Carolina: Sistema para trasvasar líquido pasteurizado desde un contenedor de descarga a un contenedor de llenado mediante un contenedor intermedio […]

Cerrojo para contenedor de bebida y método para cerrar una abertura de un contenedor, del 15 de Febrero de 2017, de Petainer Lidköping AB: Un cierre para un contenedor flexible, que comprende una válvula que es conmutable entre una posición cerrada y una posición abierta, y una estructura de tubo dispuesta […]

Máquina de acondicionamiento de múltiples puestos con bandeja circular y dispositivo de llenado de frascos, del 30 de Marzo de 2016, de PKB: Máquina de acondicionamiento de frascos de múltiples puestos con bandeja circular horizontal de transporte de frascos, estando la bandeja montada móvil en […]

Máquina de acondicionamiento de múltiples puestos con bandeja circular y dispositivo de llenado de frascos, del 30 de Marzo de 2016, de PKB: Máquina de acondicionamiento de frascos de múltiples puestos con bandeja circular horizontal de transporte de frascos, estando la bandeja montada móvil en […]

Método para retirar volumen libre de un contenedor lleno y contenedor que comprende una válvula, del 24 de Febrero de 2016, de UNILEVER N.V.: Un método para la retirada de volumen libre de un contenedor lleno , comprendiendo dicho método:

a) proporcionar un contenedor de acuerdo […]

Método para retirar volumen libre de un contenedor lleno y contenedor que comprende una válvula, del 24 de Febrero de 2016, de UNILEVER N.V.: Un método para la retirada de volumen libre de un contenedor lleno , comprendiendo dicho método:

a) proporcionar un contenedor de acuerdo […]