Un método para fundir acero.

Un método para fundir acero en un horno de arco eléctrico (EAF),

que incluye las etapas de:

- proporcionar un talón caliente (15) en el EAF,

- cargar la chatarra de metal (16) en el EAF, y

- fundir la chatarra de metal (16) en el EAF,

caracterizado por que la masa del talón caliente (15) proporcionada está de acuerdo con la fórmula**Fórmula**

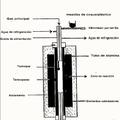

en la que mh es la masa del talón caliente proporcionado, ms es la masa de la chatarra cargada inicialmente que está más allá de la superficie del talón caliente, Tm es la temperatura de fundición de la chatarra, Ts es la temperatura de la chatarra durante su carga, Th es la temperatura del talón caliente durante la carga de la chatarra, Cs p es la capacidad térmica específica de la chatarra, Cl p es la capacidad térmica específica del talón caliente, Q es el calor específico de la colada para la chatarra y R es un coeficiente que es al menos 0,75, y en el que se aplica agitación electromagnética (EMS) (11) al proceso, en el que la masa del talón caliente proporcionado es calculada a través de un proceso y un dispositivo de control (14) basado en valores registrados y medidos para los parámetros de la fórmula.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/050053.

Solicitante: ABB RESEARCH LTD..

Nacionalidad solicitante: Suiza.

Dirección: AFFOLTERNSTRASSE 44 8050 ZURICH SUIZA.

Inventor/es: ERIKSSON, JAN-ERIK, BEL FDHILA,Rebei, RAHMANI,MOHAMED ALI, WIDLUND,OLA, HJORTSTAM,OLOF, SANDER-TAVALLAEY,SHIVA, ZHANG,XIAOJING, YANG,HONGLIANG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero en horno eléctrico.

PDF original: ES-2537728_T3.pdf

Fragmento de la descripción:

Un método para fundir acero Campo de la invención La presente invención se refiere a un método para fundir acero en un horno de arco eléctrico (EAF) , cuyo método incluye las etapas de:

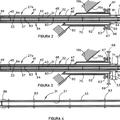

- proporcionar un talón caliente en el EAF, -cargar la chatarra de metal en el EAF y -fundir la chatarra de metal en el EAF, Antecedentes de la invención La producción de acero en un EAF es un proceso altamente intensivo de energía. Consume una gran cantidad de energía eléctrica y química. El talón caliente es el acero líquido que permanece en el horno después de la operación de fundición precedente. Tal taló de acero permanece en muchos procesos de fundición de acero tradicionales debido al aspectos prácticos. Cuando el proceso de fundición de acero está completo, el acero fundido es cargado tradicionalmente simplemente elevando el horno, de manera que se queda una parte del acero fundido debido a la geometría del horno. Otra razón para el mantenimiento de un talón caliente ha sido evitar fluctuaciones demasiado grandes de la temperatura en las paredes del horno. Un efecto positivo del talón caliente es, además, que se puede reducir la energía eléctrica suministrada al proceso de fundición.

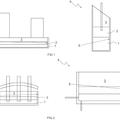

Con el fin de proporcionar condiciones óptimas para el proceso es ventajoso proporcionar agitación de la colada. Esto es debido a que sin agitación, la colada está tan estancada que conduce a problemas graves. Se producen puntos fríos debido a la fundición no-uniforme. Con el fin de alcanzar una calidad deseada dela cero, el tiempo de función y la temperatura del baño deben incrementarse para alcanzar un baño plano. Esto da como resultado un consumo alto de energía. Además, se requiere mucho tiempo para fundir las piezas grandes de chatarra, Se producirá una estratificación térmica severa de la colada de acero con alto gradiente de la temperatura del baño. Los gradientes causan una zona de reacción irregular.

Mediante agitación se pueden eliminar o al menos reducir los problemas relacionados. Tecnologías principales conocidas aplicadas para agitación son agitación electromagnética (EMS) y agitación con gas. La agitación con gas tiene algunos inconvenientes en comparación con EMS.

EMS puede mover chatarra sólida transversalmente, lo que no es el caso para la agitación con gas EMS. El efecto de agitación con gas es también limitado debido a la insuficiencia de la geometría del EAF adecuado. La agitación con gas tiene baja fiabilidad debido a las dificultades de mantenimiento y funcionamiento e implica el riesgo del bloqueo del taladro de inyección del fondo. Puede ocurrir fuga de acero fundido desde los taladros de inyección de gas.

Para un EMS efectivo es necesario que una parte sustancial del contenido del horno esté en el estado líquido. Con un talón caliente de un tamaño aplicado tradicionalmente, la carga de la chatarra en el talón caliente da como resultado que al menos parte del talón caliente se solidifica, puesto que es refrigerada por la chatarra. Entonces la proporción del estado líquido se incrementará gradualmente debido al calentamiento por el arco eléctrico y tardará algún tiempo hasta que la fracción líquida es suficientemente grande para poner en marcha efectivamente el EMS. Esto no está presente normalmente hasta que una parte importante del proceso ha pasado, típicamente de aproximadamente 40 a 50 % del tiempo total del proceso. Con el tiempo del proceso se entiende normalmente el periodo de tiempo desde la carga inicial del horno con la chatarra de metal hasta que se descarga el acero fundido desde el mismo y éste es el significado también en la presente solicitud.

Por lo tanto, los beneficios de la aplicación del EMS se obtienen solamente durante una parte del proceso.

Un ejemplo ilustrativo de la técnica anterior se describe en dl documento GB 2192446 A, que describe un proceso de fundición de acero que aplica agitación con gas. El horno funciona con un talón caliente de un tamaño limitado que se menciona en la descripción que está en el rango de 10 a 30 % de la carga previa. Como se ha mencionado anteriormente, la masa de tal talón caliente limitado no es normalmente suficiente para evitar la solidificación de partes del talón caliente cuando se carga la chatarra. Por lo tanto, la agitación en una etapa precoz del proceso no será efectiva, en particular cuando se utiliza EMS.

El documento DE 9422137 U1 describe también un proceso de fundición, en el que se mantiene un talón caliente desde el ciclo previo del proceso. La masa del talón caliente no está definida y si el talón caliente tiene una masa dentro del rango convencionalmente presente, no sería suficiente para evitar la solidificación de al menos partes del

talón caliente.

La agitación de EMS es tal como se describe, por ejemplo, en el documento GB 1601490.

En su artículo "A new metallurgical model for the control of EAF operations", publicado por el Centre de Recherches Metallurgiques (Bélgica) y A.R.E.S. Schiffange (Luxemburgo) , P. Nyssen y col. describen las consideraciones teóricas que subyacen entre otras cosas, a la determinación del peso del talón caliente.

Sumario de la invención El objeto de la presente invención es mejorar un proceso de fundición de acero del tipo en cuestión. Más específicamente, el objeto es reducir el consumo de energía eléctrica para el proceso. En particular, el objeto es hacer posible aplicar EMS efectivamente durante una mayor parte del proceso, con preferencia durante el proceso completo.

Este objeto se consigue porque un método del tipo especificado en la introducción de esta descripción incluye las etapas específicas adicionales de proporcionar el talón caliente en una cantidad que corresponde a la fórmula

** (Ver fórmula) **

en la que mh es la masa del talón caliente proporcionado, ms es la masa de la chatarra cargada inicialmente que está más allá de la superficie del talón caliente, Tm es la temperatura de fundición de la chatarra, Ts es la temperatura de la chatarra durante su carga, Th es la temperatura del talón caliente durante la carga de la chatarra, Csp es la capacidad térmica específica de la chatarra, Clp es la capacidad térmica específica del talón caliente, Q es el calor específico de la colada para la chatarra y R es un coeficiente que es al menos 0, 75, y en el que se aplica agitación electromagnética al proceso.

El término "talón caliente" significa convencionalmente el acero líquido que queda en al horno después de la descarga en el proceso previo. Esto se entiende también por este término en la presente solicitud. No obstante, en la presente solicitud, este término debe entenderse como la cantidad de metal líquido que está presente en el honro independientemente de dónde proceda. El término "talón caliente" en esta solicitud incluye, por lo tanto, cualquier acero líquido que es suministrado inicialmente al horno como una adición al acero líquido desde el proceso procedente o incluso en lugar del acero líquido desde el proceso precedente.

La fórmula especifica un mínimo para la masa del talón caliente con relación a la masa del acero en función de las condiciones térmicas que están presentes. El mínimo de acuerdo con la fórmula representa una masa del talón caliente que es suficientemente grande para alcanzar una cantidad suficiente del estado líquido que permite una aplicación efectiva de EMS en una etapa mucho más temprana en el proceso que la que es posible con un talón caliente del tamaño que está presente convencionalmente. La ventaja del EMS se obtiene, por lo tanto, durante una parte mucho mayor del tiempo total del proceso, resultando un proceso más efectivo con respecto al consumo de energía eléctrica.

La fórmula se basa en el cálculo del balance térmico, por una parte, entre el calor requerido para calentar la masa de chatarra más allá de la superficie del talón caliente hasta la temperatura de fundición y, por otra parte, el calor que se puede extraer desde el talón caliente sin que se produzca solidificación. El equilibrio teórico ocurre cuando R = 1.

No obstante, en la práctica, el equilibrio teórico no reflejará con exactitud lo que ocurrirá durante la parte inicial del proceso, sino que se considera más bien como una guía aproximada. Existen factores que influyen en el proceso en esta etapa que tienden a dar como resultado la solidificación a pesar del balance térmico. Más importante a este respecto es el hecho de que la transferencia de calor hasta la chatarra no es uniforme. Algunas partes del talón calientes se pueden enfriar, por lo tanto, más pronto que otras. La refrigeración irregular del talón caliente dará como resultado que partes del... [Seguir leyendo]

Reivindicaciones:

1. Un método para fundir acero en un horno de arco eléctrico (EAF) , que incluye las etapas de: -proporcionar un talón caliente (15) en el EAF, -cargar la chatarra de metal (16) en el EAF, y -fundir la chatarra de metal (16) en el EAF, caracterizado por que la masa del talón caliente (15) proporcionada está de acuerdo con la fórmula

** (Ver fórmula) **

en la que mh es la masa del talón caliente proporcionado, ms es la masa de la chatarra cargada inicialmente que está más allá de la superficie del talón caliente, Tm es la temperatura de fundición de la chatarra, Ts es la temperatura de la chatarra durante su carga, Th es la temperatura del talón caliente durante la carga de la chatarra, Csp es la capacidad térmica específica de la chatarra, Clp es la capacidad térmica específica del talón caliente, Q es el calor específico de la colada para la chatarra y R es un coeficiente que es al menos 0, 75, y en el que se aplica agitación electromagnética (EMS) (11) al proceso, en el que la masa del talón caliente proporcionado es calculada a través de un proceso y un dispositivo de control (14) basado en valores registrados y medidos para los parámetros de la fórmula.

2. Un método de acuerdo con la reivindicación 1, caracterizado por que R es al menos 1.

3. Un método de acuerdo con la reivindicación 2, caracterizado por que R es al menos 1, 2.

4. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 3, caracterizado por que la masa del talón caliente (15) es al menos 1, 5 veces el mínimo especificado de acuerdo con la invención.

5. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 4, caracterizado por que la puesta en marcha del EMS (11) es antes de que haya transcurrido al menos el 20 % del proceso de fundición total.

6. Un método de acuerdo con la reivindicación 5, caracterizado por que la puesta en marcha del EMS (11) es antes de que haya transcurrido al menos el 10 % del proceso de fundición total.

7. Un método de acuerdo con la reivindicación 6, caracterizado por que la puesta en marcha del EMS (11) es antes de que haya transcurrido al menos el 2 % del proceso de fundición total.

8. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 7, caracterizado por que la masa del talón caliente y la masa de la carga de metal juntas es al menos el 30 % de la masa total del acero en el horno al final del proceso.

9. Un método de acuerdo con la reivindicación 8, caracterizado por que la masa del talón caliente y la masa de la carga de metal caliente juntas es al menos el 30 % de la masa total de acero en el horno en cualquier etapa del proceso.

10. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 9, caracterizado por que la masa del talón caliente y la masa de la carga de metal caliente juntas es inferior al 60 % de la masa total de acero en el horno en cualquier etapa del proceso.

11. Un método de acuerdo con la reivindicación 10, caracterizado por que la masa del talón caliente y la masa de la carga de metal caliente es inferior al 60 % de la masa total de acero en el horno en cualquier etapa del proceso.

12. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 11, caracterizado por que se determina la distribución de tamaños en la chatarra suministrada inicialmente al talón caliente.

13. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 12, caracterizado por que se determina la geometría de las piezas en la chatarra.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]