Un método para formar un artículo.

Un método para formar un artículo.

En el que se procesa una hoja o cinta compuesta de tal manera que tiene una mejor capacidad de amoldarse cuando se aplica a un conformador que tiene una forma geométrica compleja.

La cinta u hoja se perfora selectivamente a través de su anchura a medida que se dispensa, con una fuerza de aspiración que posteriormente se aplica sobre la superficie de la cinta para provocar de ese modo el estiramiento de la cinta. El grado de estiramiento varía a lo ancho de la cinta en proporción al grado de densidad local de las perforaciones selectivas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430429.

Solicitante: ROLLS-ROYCE PLC.

Nacionalidad solicitante: Reino Unido.

Dirección: 65 Buckingham Gate SW 1E 6AT -London REINO UNIDO.

Inventor/es: BIJOYSRI,Khan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/54 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Fragmento de la descripción:

Un método para formar un artículo Campo de la invención

La presente invención está relacionada con un método para formar un material compuesto y particularmente, pero no exclusivamente, con un método para la formación de un material compuesto hasta una forma que tiene una geometría compleja.

Antecedentes de la invención

Los materiales compuestos en los que las fibras que soportan carga se incrustan dentro de una matriz de material polimérico se utilizan comúnmente para aplicaciones estructurales de altas prestaciones.

En un material compuesto de este tipo, las fibras llevan la mayoría de la carga aplicada y, por lo tanto, un buen diseño alinea las fibras del compuesto con el recorrido de carga a través del componente. En realidad, a menudo hay múltiples recorridos de carga y, por lo tanto, las fibras deben orientarse en múltiples direcciones. Por lo tanto, una estratificación de fibras puede tener una mayoría de capas de fibras orientadas en una dirección primaria, con unas capas adicionales orientadas con otros ángulos, digamos 30° o 45°, con la orientación primaria. Si un componente tiene un intervalo de diferentes recorridos de carga, o si se desconocen los recorridos de carga, la estratificación del compuesto puede comprender varias capas anguladas a 0, 90°, +45° y -45° que permiten al compuesto soportar recorridos de carga en cualquier dirección.

La estratificación de fibras del material compuesto puede llevarse a cabo de forma manual o mediante un proceso automatizado. La estratificación manual de fibras es simple y rentable para pequeñas cantidades de piezas. Sin embargo, es lento y requiere un operario especializado con el fin de asegurar que cada capa de fibras se coloca correctamente en el molde o conformador con forma.

Como alternativa, para construir la estratificación de fibras puede utilizarse un proceso automatizado. En ese proceso, puede utilizarse una máquina de estratificación de fibras o cintas para colocar los estratos de fibras compuestas sobre el conformador con forma en distintas orientaciones para construir la pieza.

La estratificación automatizada de fibras o cintas puede aplicarse fácilmente, utilizando un intervalo de anchuras de cinta, a superficies que tienen curvaturas simples. Sin embargo, para superficies que tienen curvaturas más complejas se hace necesario limitar la anchura de la cinta estratificada por la máquina con el fin de asegurar la correcta colocación de fibras en el conformador con forma. Para curvaturas sumamente complejas, se hace necesario limitar las técnicas automatizadas de estratificación cuando se utilizan estopas de fibra con el fin de poder dirigir la fibra sobre las superficies sumamente curvadas.

Mientras que la estratificación que utiliza una sola máquina de colocación de estopa en una geometría compleja de conformador es más fácil, las velocidades de estratificación de fibra son usualmente mucho más bajas que para el tendido de cinta. Para superar esta colocación de múltiples estopas se han desarrollado cabezales que hacen que la máquina sea más complicada y también disminuye el control que tiene un usuario sobre las estopas durante el proceso de estratificación. Esto, a su vez, puede tener como resultado defectos tales como huelgos y superposiciones que se generan durante el proceso de estratificación que se convierte en una preocupación significativa cuando se hacen piezas de altas prestaciones sin incurrir en una penalización por peso.

Debido a las limitaciones de una máquina automatizada de colocación de una sola estopa, el diseño del componente compuesto y específicamente las definiciones de recorridos de fibra, se vuelven más complejos y requieren mucho tiempo. Además, las curvaturas complejas del conformador con forma dificultan la repetibilidad de la colocación del recorrido debido a que la máquina tiene un limitado control sobre las estopas entre la etapa de corte entre y antes de que se tiendan. Esto requiere una máquina de especificación más alta, y por lo tanto más costosa.

Por otra parte, son inevitables los defectos inducidos durante la fabricación en las piezas compuestas, lo que exige un mayor factor de seguridad. Esto tiene como resultado un aumento del peso de la pieza y hace que su fabricación sea más costosa.

Declaraciones de la invención

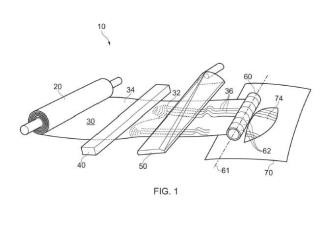

Según un primer aspecto de la presente invención se proporciona un método para formar un artículo a partir de un material compuesto, el material compuesto se proporciona en forma de hojas y comprende una pluralidad de estopas incrustadas dentro de un material de matriz y dispuestas a lo ancho de la hoja, cada estopa comprende una pluralidad de filamentos, los

filamentos se extienden continuamente a lo largo del material compuesto, el método comprende las etapas de;

a. perforar selectivamente el material compuesto para cortar por lo menos uno, pero no todos, de los filamentos de una estopa;

b. ejercer una fuerza sobre una superficie superior del material compuesto en una dirección substancialmente normal al plano del material compuesto, para extender de ese modo las estopas parcialmente cortadas y deformar las estopas extendidas fuera del plano del material compuesto, el grado de perforación se elige para dar lugar a una extensión predeterminada;

c. colocar una superficie inferior del material compuesto hasta el contacto con un conformador con forma tridimensional, de tal manera que cada una de las estopas extendidas se adapta a un perfil de superficie longitudinal respectivo del conformador para formar un cuerpo conformado; y

d. curar el cuerpo conformado para formar el artículo.

Dependiendo de la geometría de la superficie del conformador en el que se va a tender el material compuesto, el requisito de deposición de material compuesto varía. Al perforar selectivamente el material compuesto por su superficie, es posible que el material compuesto sea dirigido y tendido sobre una característica geométrica positiva o negativa.

Las perforaciones en la cinta de material se crean en unas posiciones que requieren una mayor adaptabilidad y, por lo tanto, no están presentes en el resto del artículo. Esto a su vez tiene como resultado una mejora de la resistencia del artículo en comparación con un artículo producido por colocación individual de estopas.

Cuando la cinta se presenta bajo el cabezal perforador el programa de corte de perfiles corta o crea una serie de patrón dividido creando de ese modo unos puntos localizados en el material de alivio de tensión.

El método de la presente invención proporciona la capacidad de utilizar una cinta compuesta ancha cuando se forma un artículo que tiene una forma compleja. Esto hace que el artículo sea más barato de producir, porque en base a la `anchura unitaria, una cinta ancha es considerablemente más barata que una estopa estrecha de fibra.

Además, las velocidades de tendido pueden ser significativamente mayores que para una estopa de fibra ya que el método de la invención permite que las cintas más anchas se puedan tender en curvaturas complejas.

El material compuesto puede adoptar la forma de una cinta formada a partir de fibras trenzadas o unidireccionales o puede ser una cinta tejida.

Para una cinta trenzada, el corte intermitente de las fibras permite una mayor libertad de movimiento lateral para cambiar el ángulo de fibra y, de ese modo, la anchura del material que se tiende. Esto minimiza la generación de residuos de material. Sin embargo, el grosor de la cinta trenzada aplicada cambiará y se le tendrá que dar cabida cuando se planifique la estratificación de capas.

El método de la invención puede aplicarse a una máquina convencional de tendido de cintas, mediante la incorporación de las características del cabezal perforador, la cubierta de conformación y el conjunto de rodillo compactador segmentado ya sea en la bandeja de alimentación de la máquina o en el propio cabezal de tendido de cinta. Puede utilizarse con varios tipos de máquinas, tal como tendido con tambor, brazo robótico o pórtico. Esto hace que el método de la presente invención sea rentable y fácil de implementar.

Opcionalmente, la fuerza se ejerce mediante la aplicación de una fuerza de aspiración a través de un área del material compuesto, el área corresponde al conformador con forma.

Opcionalmente, la fuerza se ejerce mediante la inducción de un campo electromagnético a través de un área del material compuesto, el área corresponde al conformador con forma.

El uso de un método sin contacto para ejercer una fuerza tensora en las estopas de fibra elimina el riesgo de dañar las estopas por el contacto mecánico.

El material compuesto puede incluir...

Reivindicaciones:

1 Un método para formar un artículo a partir de un material compuesto (30), el material compuesto (30) se proporciona en forma de hojas y comprende una pluralidad de estopas incrustadas dentro de un material de matriz y dispuestas a lo ancho de la hoja (30), cada estopa comprende una pluralidad de filamentos, los filamentos se extienden continuamente a lo largo del material compuesto (30), el método comprende las etapas de;

a. perforar selectivamente el material compuesto (30) para dividir, rajar o romper por lo menos uno, pero no todos, de los filamentos de cada una de la una o más de la pluralidad de las estopas;

b. ejercer una fuerza sobre una superficie superior del material compuesto (30) en una dirección substancialmente normal al plano del material compuesto (30), para extender de ese modo cada una de la una o más estopas parcialmente divididas y/o cortadas, y deformar la una o más estopas extendidas fuera del plano del material compuesto (30), el grado de perforación se elige para dar lugar a una extensión predeterminada;

c. colocar una superficie del material compuesto (30) hasta el contacto con un conformador (70) con forma tridimensional, de tal manera que cada una de las estopas extendidas se adapta a un perfil de superficie longitudinal respectivo del conformador (70) para formar un cuerpo conformado; y

d. curar el cuerpo conformado para formar el artículo.

2 El método según la reivindicación 1, en donde la fuerza se ejerce mediante la aplicación de una fuerza de aspiración a través de un área del material compuesto (30), el área corresponde al conformador con forma (70).

3 El método según la reivindicación 1, en donde la fuerza se ejerce mediante la inducción de un campo electromagnético a través de un área del material compuesto (30), el área corresponde al conformador con forma (70).

4 El método según cualquiera de las reivindicaciones 1 a 3, en donde la etapa (c) comprende la etapa adicional de:

c1. presionar un elemento de presión contra la superficie superior (34) de la hoja de material compuesto (30) para llevar el material compuesto a un contacto cercano con el

conformador (70); el elemento de presión se extiende a lo ancho de la hoja, el elemento de presión tiene una pluralidad de segmentos, cada uno de los segmentos se dispone para adaptarse a un respectivo perfil longitudinal de superficie del conformador (70).

El método según la reivindicación 4 en donde el elemento de presión se selecciona 5 del grupo que comprende rodillos cilindricos (60), rodillos estrechados, rodillos segmentados

y cintas.

6 El método según la reivindicación 5, en donde la disposición de los segmentos (62) de rodillo puede alterarse mediante unos medios hidráulicos.

7 El método según la reivindicación 5, en donde la disposición de los segmentos (62)

de rodillo puede alterarse mediante unos medios electromagnéticos.

8 El método según cualquiera de las reivindicaciones 1 a 7, en donde la etapa (b)

comprende las etapas adicionales de:

b2. medir la deformación de las estopas extendidas hacia afuera del plano de la hoja de material (30); y

b3. si la deformación medida es menor que el valor predeterminado, repetir la

etapa b.

9 El método según la reivindicación 8, en donde la medición de la deformación de las estopas extendidas hacia afuera del plano de la hoja de material (30) se logra mediante unos medios electromagnéticos.

10 El método según la reivindicación 8, en donde la medición de la deformación de las

estopas extendidas hacia afuera del plano de la hoja de material (30) se logra mediante unos medios neumáticos.

11 Un artículo moldeado formado utilizando el método según cualquiera de las reivindicaciones 1 a 10.

12 Un método como sustancialmente se ha descrito anteriormente con referencia a los

dibujos que se acompañan.

13 Un artículo moldeado como sustancialmente se ha descrito anteriormente con referencia a los dibujos que se acompañan.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]