Reglas de control y variables para cortar.

El método para cortar a máquina varias piezas a partir de un pedazo de material utilizando una tecnología de corte con rayo,

dicho método proporciona un conjunto de reglas de control y variables para cortar formas o patrones de dos dimensiones, en las que se utiliza una regla o una combinación de varias reglas para la operación de corte que dependen de la forma o patrón a cortar, dicha forma o patrón forman dichas piezas a partir de dicho pedazo de material, caracterizado porque dicho conjunto de reglas de control comprende unas reglas para la formación de una agrupación de piezas con formas libres, dichas piezas se colocan cercanas entre sí de modo que entre piezas adyacentes sólo se encuentra el grosor de un corte hecho por el rayo de corte siempre que la forma de dichas piezas lo permita.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/063122.

Solicitante: Tomologic AB.

Nacionalidad solicitante: Suecia.

Dirección: Teknikringen 33 114 28 Stockholm SUECIA.

Inventor/es: NORBERG OHLSSON,MAGNUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › mediante escariado o corte.

PDF original: ES-2521516_T3.pdf

Fragmento de la descripción:

Reglas de control y variables para cortar Campo de la invención

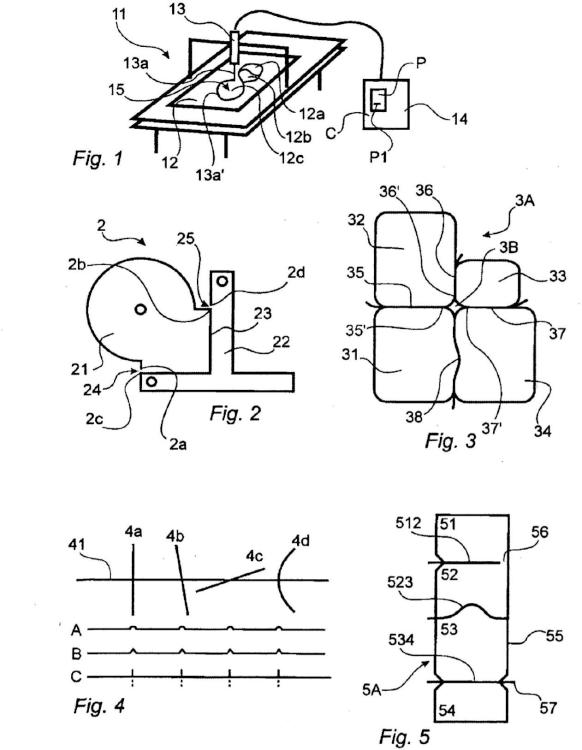

La presente invención está relacionada con un método para una máquina que corta varias piezas de un pedazo de material utilizando una tecnología de corte por rayo, el método proporciona un conjunto de reglas de control y variables para cortar formas o patrones de dos dimensiones, en el que se utiliza una regla o una combinación de varias reglas para la operación de corte dependiendo de la forma o el patrón a cortar, la forma o patrón forman las piezas a partir del pedazo de material.

La presente invención también está relacionada con un sistema y con un producto de programa informático con el que se puede ¡mplementar el método inventivo.

Hay diversas tecnologías de corte conocidas para cortar piezas de un pedazo de material y la presente invención está relacionada con lo que aquí se llama tecnología de corte por rayo. El corte por rayo se define como que tiene algún tipo de rayo como agente de corte, tal como corte con láser, corte con plasma, corte con rayo de iones, corte con llama o soplete, corte con agua, corte con pellet o corte con aire. Esto no debe confundirse con el corte mecánico en el que el agente de corte es un miembro mecánico tal como una hoja de corte o un cabezal giratorio de corte.

Descripción de los antecedentes de la técnica

Anteriormente se conocía el uso de una herramienta de optimización de plan de trabajo basada en métodos de colocación de piezas por nidificación para colocar las piezas a cortar a partir de un pedazo de material. La nldificación es una herramienta de optimización de geometría que trabaja en dos dimensiones que se basa en diferentes algoritmos de búsqueda heurística que rotan y empaquetan polígonos en una zona de trabajo dada. De una manera gráfica los planes anidados de trabajo dan una solución bastante buena pero en la producción se necesita utilizar una distancia segura entre las piezas. Las distancias seguras tienen que tener en cuenta las condiciones técnicas de los materiales y del mecanizado que surgen en el proceso de producción. El tamaño de la distancia segura varía dependiendo del material utilizado y de la tecnología utilizada de corte, una distancia segura normal entre piezas es de 5 - 2 mm.

Unos ejemplos de reglas de control utilizadas para controlar la operación de corte de una máquina son cómo manejar:

orillas afiladas, puntos de giro,

ruptura del rayo en zonas críticas, percibir el cabezal de corte,

tener en cuenta la cuadrícula en la que se pueden ubicar materiales, tener en cuenta el riesgo de pivote de detalles precortados, la longitud y el ángulo de entrada, la longitud y el ángulo de salida, mlcrounlones para piezas, y

diferente uso de gas al cortar y el volumen de material abstracto en el corte con agua. Unos ejemplos de reglas de control relacionadas con el material utilizado pueden ser: dirección de rodadura para diferente metal, calor,

que el material se asienta, diferentes patrones en el material, estiramiento del material, tolerancias para las piezas, y

calidad de la pieza.

Debido a las condiciones mencionadas antes relacionadas con la producción y el material habrá desperdicio de material entre las piezas cortadas.

A medida que el rayo hace el corte en el material, el grosor del corte es igual o corresponde al grosor del rayo, por tanto cuando se colocan las piezas en el material y se establece la distancia segura entre las piezas tiene que tenerse en consideración el grosor de rayo. Se conoce el uso de compensación de radio de herramienta en el proceso de corte, en el que se utiliza compensación izquierda de radio de herramienta si el corte se hace a la Izquierda de la pieza en la dirección de corte, y se utiliza compensación derecha de radio de herramienta si el corte se hace a la derecha de la pieza en la dirección de corte. Siempre que se cambie la compensación de radio de herramienta, el proceso de corte se detiene, el rayo se apaga y se hace una nueva perforación.

Algunas tecnologías conocidas que se utilizan para proporcionar un proceso fiable de producción son el uso de microuniones entre una pieza y el material que rodea la pieza, denominado normalmente el esqueleto de material. Se crea una microunión al parar el rayo de corte en un corte a lo largo de un recorrido de corte, mover el dispositivo de corte una pequeña distancia a lo largo del recorrido de corte y entonces iniciar otra vez el rayo de corte para continuar el corte a lo largo del recorrido de corte. La pequeña parte sin cortar constituirá entonces la microunión.

Con el fin de minimizar el número de perforaciones y colocar la distancia en el proceso de corte se sabe colocar manualmente unos puentes entre las piezas y encadenar el corte.

También se sabe cómo minimizar el desperdicio de material utilizando corte común para líneas rectas entre dos puntos con el fin de minimizar el desperdicio de material y la longitud de corte. En un corte común la distancia entre las dos piezas es sólo el grosor de un corte hecho por el rayo de corte y durante el proceso de corte no se utiliza compensación de radio de herramienta.

Compendio de la presente invención

Problemas

Con cualquier clase de tecnología de corte con rayo hay un gran problema con los desperdicios. Un plan de corte fiable de producción normal tiene un desperdicio del 2-5 por ciento. El trasfondo del por qué se incurre en desperdicios en la producción son los métodos ineficaces para la colocación de piezas en la materia prima en combinación con las reglas de tecnología para cada método de corte y cada material.

Cuando se utiliza tecnología de corte como método de producción hay cuatro costes diferentes que llevan al precio en detalle. Los costes de material, que normalmente son significativamente más del 5 por ciento del precio al detalle, y de tres categorías diferentes de costes de máquina; perforaciones, distancia de colocación y distancia de corte. Un problema es bajar la cantidad de material desperdiciado. También un problema es limitar el número de perforaciones necesarias en un proceso de corte y un problema es optimizar las distancias de colocación y las distancias de corte en el proceso de corte.

Un problema es minimizar la distancia entre las piezas con forma libre con el fin de minimizar el material desperdiciado.

Si las piezas se colocan muy cercanas entre sí, también es un problema mantener en el mínimo el número de perforaciones, proporcionar zonas de giro para el proceso de corte con rayo y evitar que las piezas pivoten si no hay un esqueleto vecino al que puede unirse la pieza.

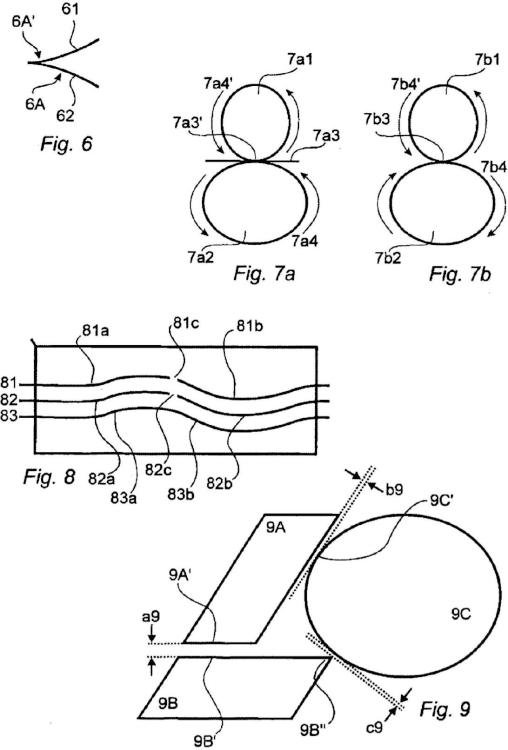

En las técnicas de corte con rayo un problema es que el rayo de corte se retrasa desde la superficie superior del material a la superficie inferior del material en el movimiento relativo entre el dispositivo de corte y el material. Esto significa que si la máquina detiene el movimiento y gira el rayo entonces el material no se habrá cortado totalmente a través del punto final del corte.

Otro problema es que si el movimiento de corte permanece detenido con el rayo encendido para alcanzar este retraso, entonces las propiedades del material en la zona alrededor del punto de parada se verán afectadas, por ejemplo el material podría calentarse y endurecerse con algunas tecnologías de corte. Lo mismo es verdad en el punto inicial de un nuevo corte en el que la perforación del material creará un cráter con un radio de material con las propiedades afectadas alrededor de este punto inicial. A causa de estos problemas a veces se utiliza lo que se llaman entradas y salidas en el punto inicial y el punto final de cada corte, donde la entrada y la salida están fuera del corte verdadero de modo que esta zona de material afectado no será una parte de la pieza cortada.

Solución

Con el propósito de resolver uno o varios de los problemas indicados antes, y desde el punto de vista del campo de la invención indicado antes, la presente invención proporciona un método según la reivindicación 1, un sistema según la reivindicación 19 y un producto de programa informático según la reivindicación 37. La presente invención

enseña que el conjunto de reglas de control comprende unas reglas para la formación de una agrupación de piezas con formas libres, en la que las piezas se colocan cercanas entre sí de modo que entre piezas adyacentes sólo se encuentra el grosor de un corte hecho por el rayo de corte siempre que la forma de las piezas lo permita.

Esto reducirá el material desperdiciado y optimizará las distancias de colocación y las distancias de corte en el proceso de corte.

La presente invención enseña que el conjunto de reglas de control... [Seguir leyendo]

Reivindicaciones:

1. El método para cortar a máquina varias piezas a partir de un pedazo de material utilizando una tecnología de corte con rayo, dicho método proporciona un conjunto de reglas de control y variables para cortar formas o patrones de dos dimensiones, en las que se utiliza una regla o una combinación de varias reglas para la operación de corte que dependen de la forma o patrón a cortar, dicha forma o patrón forman dichas piezas a partir de dicho pedazo de material, caracterizado porque dicho conjunto de reglas de control comprende unas reglas para la formación de una agrupación de piezas con formas libres, dichas piezas se colocan cercanas entre sí de modo que entre piezas adyacentes sólo se encuentra el grosor de un corte hecho por el rayo de corte siempre que la forma de dichas piezas lo permita.

2. El método según la reivindicación 1, caracterizado porque dicho conjunto de reglas de control comprende unas reglas para unir juntas dichas piezas por unas microuniones que mantienen piezas adyacentes juntas entre sí, y porque se hace una microunión al comenzar el corte de un contorno a una distancia establecida en el contorno a cortar, o al detener el corte de un contorno a una distancia establecida antes del final del contorno a cortar, no cerrando de este modo el corte completo del contorno, en el que el tamaño de la microunión hecha con esto corresponde a dicha distancia establecida.

3. El método según la reivindicación 1, caracterizado porque dicho conjunto de reglas de control comprende unas reglas para separar las piezas dentro de dicha agrupación y la unión de las piezas con el material que rodea dicha agrupación por unas microuniones que mantienen las piezas juntas con el material de alrededor, y porque se hace una microunión al comenzar el corte de un contorno a una distancia establecida en el contorno a cortar, o al detener el corte de un contorno a una distancia establecida antes del final del contorno a cortar, no cerrando de este modo el corte completo del contorno, en el que el tamaño de la microunión hecha con esto corresponde a dicha distancia establecida.

4. El método según la reivindicación 2 o 3, caracterizado porque el tamaño de dichas microuniones se controla a través de dichas reglas de control, y porque las variables para controlar dicho tamaño dependen de dicha distancia establecida, del material utilizado y del dispositivo de corte utilizado.

5. El método según cualquier reivindicación precedente, caracterizado porque dicho conjunto de reglas de control comprende unas reglas para la conmutación entre compensación derecha de radio de herramienta, compensación izquierda de radio de herramienta y ninguna compensación de radio de herramienta durante un corte continuo de una línea o contorno sin apagar ni encender el rayo de corte.

6. Método según cualquier reivindicación precedente, caracterizado porque dicho conjunto de reglas de control comprende unas reglas para la creación de unas zonas de giro estratégicamente colocadas mediante la elaboración de un corte dividido para esta finalidad o mediante el corte de una línea o contorno más largos que el realmente necesario, y mediante la utilización de una holgura creada con esto como una zona de giro.

7. El método según la reivindicación 6, caracterizado porque el uso de dicha holgura como una zona de giro se hace al permitir que el rayo de corte alcance al dispositivo de corte utilizado en dicha zona de giro.

8. El método según cualquier reivindicación precedente, caracterizado porque dicho conjunto de reglas de control comprende unas reglas para permitir al rayo de corte alcanzar al dispositivo de corte utilizado en un punto de intercepción cuando el rayo de corte atraviesa dicho punto de intercepción.

9. El método según cualquier reivindicación precedente, caracterizado porque dicho conjunto de reglas de control comprende una regla para pequeños ángulos de corte, dicha regla indica que un pequeño ángulo se corta en dos cortes, un corte para cada línea que lleva al ángulo, y cada corte lleva a la punta del ángulo.

1. Método según cualquier reivindicación precedente, caracterizado porque cuando la distancia entre dos cortes es tan pequeña que las propiedades del material entre los dos cortes se ven afectadas y comienza una resistencia, el respectivo corte se hace en dos cortes parciales comenzando desde las partes exteriores de dicho corte hacia el centro de dicho corte.

11. El método según cualquiera de las reivindicaciones 1, 2, 4, 5, 6, 7, 8, 9 o 1, caracterizado por cortar dicha agrupación de piezas totalmente libres del material de alrededor o del material entre piezas que no pertenecen a ninguna pieza.

12. Método según cualquier reivindicación precedente, caracterizado porque, siempre que se cortan dos o más agrupaciones a partir de un pedazo de material, se utilizan por lo menos dos variables diferentes para establecer la distancia entre piezas vecinas de dos agrupaciones diferentes, una primera variable que representa una primera distancia que es la más pequeña entre piezas vecinas con líneas paralelas fronterizas, y una segunda variable que representa una segunda distancia que es la más pequeña entre piezas vecinas en las que por lo menos una de dichas piezas vecinas tiene una tangente fronteriza, en la que la distancia representada por dicha segunda variable es más corta que la distancia representada por dicha primera variable.

13. El método según cualquier reivindicación precedente caracterizado porque una cuarta variable representa el material utilizado, y porque una quinta variable representa la tecnología utilizada de corte con rayo, tal como corte con plasma, láser, llama, agua, Iones, soplete, pellet o aire.

14. El método según la reivindicación 13, caracterizado porque una sexta variable representa la anchura de dicho rayo de corte, que depende de dicha cuarta y quinta variable.

15. El método según cualquier reivindicación precedente caracterizado por proporcionar una entrada o una salida mediante ajuste de ángulo y ajuste de longitud automáticos para dicha entrada o salida, dependiendo del material utilizado, del grosor de dicho material utilizado y de la tecnología de corte utilizada.

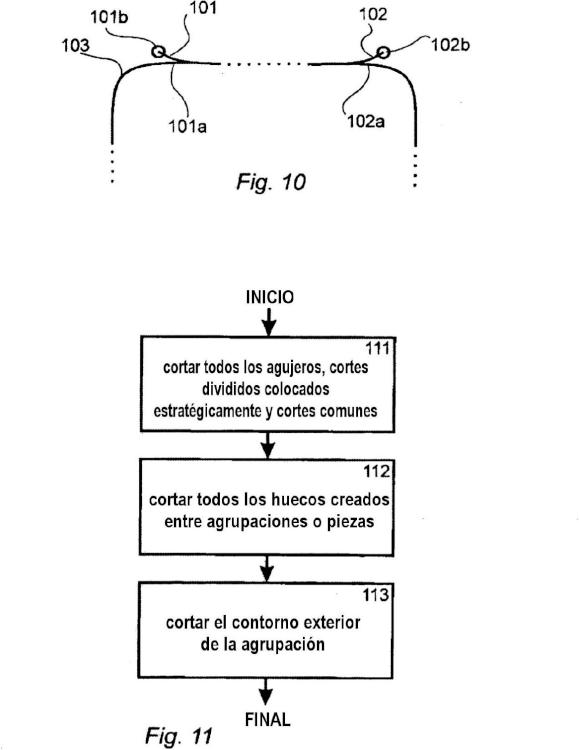

16. El método según cualquier reivindicación precedente caracterizado por realizar dicha operación de corte con la siguiente secuencia:

cortar todos los agujeros, los cortes divididos estratégicamente colocados y los cortes comunes, cortar todos los huecos creados entre agrupaciones o piezas, y cortar el contorno exterior de la agrupación.

17. El método según cualquier reivindicación precedente, caracterizado porque dicho método se implementa como una herramienta para fabricación asistida por ordenador (CAM) o diseño asistido por ordenador (CAD).

18. El método según cualquiera de las reivindicaciones 1 a 16, caracterizado porque dicho método se implementa como una parte de las reglas de control y las variables utilizadas por un controlador numérico en el equipo de corte controlado por medio de control numérico por ordenador (CNC).

19. Sistema para cortar a máquina varias piezas a partir de un pedazo de material, que comprende un dispositivo de corte con rayo y una unidad de control para controlar dicho dispositivo de corte con rayo, dicha unidad de control se adapta para seguir un conjunto de reglas de control para cortar formas o patrones de dos dimensiones, en las que puede utilizarse una regla o una combinación de varias reglas para la operación de corte que dependen de la forma o patrón a cortar, dicha forma o patrón forman dichas piezas a partir de dicho pedazo de material, caracterizado porque dicha unidad de control se adapta para seguir un conjunto de reglas de control que comprende unas reglas para la formación de una agrupación de piezas con formas libres, dichas piezas se colocan cercanas entre sí de modo que entre piezas adyacentes sólo se encuentra el grosor de un corte hecho por el rayo de corte siempre que la forma de dichas piezas lo permita.

2. El sistema según la reivindicación 19, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte para dejar unas microuniones entre piezas adyacentes, permitiendo de este modo que dichas microuniones mantengan piezas adyacentes juntas entre sí, en la que dicha unidad de control se adapta para controlar dicho dispositivo de corte para comenzar el corte de un contorno a una distancia establecida adentro del contorno a cortar, o para detener el corte de un contorno a una distancia establecida antes del final del contorno a cortar, por lo que el dispositivo de corte es controlado para no cerrar el corte completo del contorno, proporcionando de este modo una microunión con un tamaño que corresponde a dicha distancia establecida.

21. El sistema según la reivindicación 19, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte para separar las piezas dentro de dicha agrupación y dejar unas microuniones entre las piezas y el material que rodea dicha agrupación, permitiendo de este modo que dichas microuniones mantengan las piezas juntas con el material de alrededor, en la que dicha unidad de control se adapta para controlar dicho dispositivo de corte para comenzar el corte de un contorno a una distancia establecida adentro del contorno a cortar, o para detener el corte de un contorno a una distancia establecida antes del final del contorno a cortar, por lo que el dispositivo de corte es controlado para no cerrar el corte completo del contorno, proporcionando de este modo una microunión con un tamaño que corresponde a dicha distancia establecida.

22. Sistema según la reivindicación 2 o 21, caracterizado porque dicha unidad de control se adapta para seguir unas reglas de control que establecen el tamaño de dicha microuniones y porque las variables para controlar dicho tamaño dependen de dicha distancia establecida, del material utilizado y del dispositivo de corte utilizado.

23. Sistema según cualquiera de las reivindicaciones 19 a 22, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte para la conmutación entre compensación derecha de radio de herramienta, compensación izquierda de radio de herramienta y ninguna compensación de radio de herramienta durante un corte continuo de una línea o contorno sin tener que cortar un nuevo agujero.

24. Sistema según cualquiera de las reivindicaciones 19 a 23, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte para crear unas zonas de giro colocadas estratégicamente mediante la elaboración de un corte dividido para esta finalidad o mediante el corte de una línea o contorno más largo que lo que realmente se necesita, y mediante el control de dicho dispositivo de corte para utilizar la holgura creada con esto como una zona de giro.

25. Sistema según la reivindicación 24, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte para utilizar dicha holgura como una zona de giro mediante el control de dicho dispositivo de corte de modo que se permita al rayo de corte alcanzar al dispositivo de corte en dicha zona de giro.

26. Sistema según cualquiera de las reivindicaciones 19 a 25, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte para permitir que el rayo de corte alcance al dispositivo de corte utilizado en un punto de intercepción cuando el rayo de corte atraviesa dicho punto de intercepción.

27. Sistema según cualquiera de las reivindicaciones 19 a 26, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte con pequeños ángulos de corte en dos cortes, un corte para cada línea que lleva hacia el ángulo, y cada corte lleva a la punta del ángulo.

28. Sistema según cualquiera de las reivindicaciones 19 a 27, caracterizado porque cuando la distancia entre dos cortes es tan pequeña que las propiedades del material entre los dos cortes se ven afectadas y comienza una resistencia, dicha unidad de control se adapta para controlar dicho dispositivo de corte para hacer el respectivo corte en dos cortes parciales comenzando desde las piezas exteriores de dicho corte hacia el centro de dicho corte.

29. Sistema según cualquiera de las reivindicaciones 19, 2, 22, 23, 24, 25, 26, 27 o 28, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte para cortar dicha agrupación de piezas totalmente libres del material de alrededor o del material entre piezas que no pertenecen a ninguna pieza.

3. Sistema según cualquiera de las reivindicaciones 19 a 29, caracterizado porque, siempre que se van a cortar dos o más agrupaciones a partir de un pedazo de material, dicha unidad de control se adapta para controlar dicho dispositivo de corte para utilizar una primera distancia que es la más pequeña entre piezas vecinas con líneas paralelas fronterizas, dicha distancia que es la más pequeña se representa por una primera variable, y para utilizar una segunda distancia que es la más pequeña entre piezas vecinas en las que por lo menos una de dichas piezas vecinas tiene una tangente fronteriza, esta distancia que es la más pequeña se representa por una segunda variable, en la que la segunda distancia, representada por dicha segunda variable, es más corta que la primera distancia, representada por dicha primera variable.

31. Sistema según cualquiera de las reivindicaciones 19 a 3, caracterizado porque dicha unidad de control se adapta para tener en cuenta una cuarta variable que representa el material utilizado y una quinta variable que representa la tecnología utilizada de corte con rayo, tal como corte con plasma, láser, llama, agua, las toneladas,

soplete, pellet o aire.

32. Sistema según cualquiera de las reivindicaciones 19 a 31, caracterizado porque dicha unidad de control se adapta para tener en cuenta una sexta variable que representa la anchura de dicho rayo de corte, que depende de dicha cuarta y quinta variable.

33. Sistema según cualquiera de las reivindicaciones 19 a 32, caracterizado porque dicha unidad de control se adapta para proporcionar una entrada o una salida mediante ajuste de ángulo y ajuste de longitud automáticos para dicha entrada o salida, dependiendo del material utilizado, del grosor de dicho material utilizado y de la tecnología de corte utilizada.

34. Sistema según cualquiera de las reivindicaciones 19 a 33, caracterizado porque dicha unidad de control se adapta para controlar dicho dispositivo de corte para realizar dicha operación de corte con la siguiente secuencia:

cortar todos los agujeros, los cortes divididos estratégicamente colocados y los cortes comunes,

cortar todos los huecos creados entre agrupaciones o piezas, y

cortar el contorno exterior de la agrupación.

35. Sistema según cualquiera de las reivindicaciones 19 a 34, caracterizado porque dicho sistema se adapta para funcionar como una herramienta para fabricación asistida por ordenador (CAM) o diseño asistido por ordenador (CAD).

36. Sistema según cualquiera de las reivindicaciones 19 a 34, caracterizado porque dicha unidad de control es un controlador numérico en una máquina de control numérico por ordenador (CNC).

37. Producto de programa Informático caracterizado por comprender código de programa informático, que cuando se ejecuta permite a un ordenador implementar las reglas de control y las variables según cualquiera de las reivindicaciones 1 a 18.

Patentes similares o relacionadas:

Soldadura láser de componentes tubulares de acero TWIP, del 17 de Junio de 2020, de ELETTROSYSTEM S.R.L: Planta de soldadura láser para soldar con láser componentes tubulares de acero TWIP; la planta de soldadura láser comprende dos mandriles , que son coaxiales y […]

Asunción de una distancia inicial para el mecanizado por láser, del 27 de Mayo de 2020, de TRUMPF LASER- UND SYSTEMTECHNIK GMBH: Procedimiento para aproximarse a una posición inicial provista a una distancia de trabajo desde una superficie (5A) de una pieza de trabajo para mecanizado por láser […]

Estructura laminar para envase que se puede volver a sellar, del 29 de Abril de 2020, de SONOCO DEVELOPMENT, INC.: Una estructura laminar para formar un envase, donde la estructura laminar comprende: una primera capa de película que define una […]

Máquina de mecanización con láser, del 29 de Abril de 2020, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina de mecanización con láser • con una zona de mecanización que presenta un cerramiento de protección , • con un dispositivo de mecanización […]

Método para llevar a cabo cortes por láser precisos en una hoja de cinta y aparato para llevar a cabo el método, del 25 de Diciembre de 2019, de DALLAN S.P.A.: Un método para llevar a cabo un corte por láser preciso en una hoja de cinta de longitud Lu y anchura Le posicionada en una estación de corte por láser […]

MÁQUINA PARA CORTE DE LÁMINAS POR PROYECCIÓN DE FLUIDOS, del 10 de Diciembre de 2019, de GOITI, S.COOP: Máquina para corte de láminas por proyección de fluidos que comprende un cabezal desplazable en tres dimensiones, dispuesto sobre una mesa de apoyo de láminas a […]

Boquilla para el corte por láser con un elemento móvil interno y manguito de baja permitividad relativa; procedimiento de corte con haz láser de una pieza metálica que usa tal boquilla, del 4 de Diciembre de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Boquilla de corte por láser que comprende: - un cuerpo de boquilla que comprende un primer alojamiento axial pasante axialmente por dicho cuerpo de […]

Dispositivo para el corte de pletinas de chapa de una banda de chapa, del 27 de Noviembre de 2019, de Schuler Pressen GmbH: Dispositivo para cortar pletinas de chapa a partir de una banda de chapa , que comprende un dispositivo de corte por láser desplazable […]