PARRILLA PREFABRICADA DE HORMIGÓN PARA LA ELABORACIÓN DE FORJADOS LIGEROS, PROCESO DE FABRICACIÓN DE LA PARRILLA Y PROCESO DE CONSTRUCCIÓN DEL FORJADO CON DICHA PARRILLA.

Parrilla prefabricada de hormigón para la elaboración de forjados ligeros,

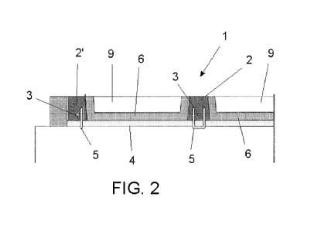

proceso de fabricación de la parrilla y proceso de construcción del forjado con dicha parrilla, consistente en una estructura conformada por una retícula de brazos (2) de hormigón, con mallazo (3) embebido y un fondo de placas (4) de fibra de celulosa y yeso que determinan huecos ciegos (9) entre dichos brazos (2); las placas (4) están unidas mediante anclajes de sujeción (5) en U, y, dispone de anclajes de elevación (7) para traslado mediante grúa. Los brazos (2) son de sección trapezoidal más anchos en su base que en su coronación. Para su fabricación se colocan la placa (4), los anclajes de sujeción (5) el mallazo y artesas (6) troncocónicas, colando hormigón entre ellas. Para construir el forjado, se asienta la parrilla (1) entre vigas (8) se vierte hormigón en los huecos ciegos (9) y se incrementa el canto.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231210.

Solicitante: UNIVERSITAT POLITECNICA DE CATALUNYA.

Nacionalidad solicitante: España.

Inventor/es: PORTALES PONS,Agusti.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E04B5/17 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 5/00 Suelos; Estructuras de suelos en lo concerniente al aislamiento; Montajes especialmente adaptados a dichos suelos o a dichas estructuras (elementos para suelos, p. ej. ladrillos, piedras, materiales de relleno, tirantes, E04C; acabado de revestimientos del suelo, aislamiento del revestimiento del suelo, secciones de falsos suelos, p. ej. para computadores, E04F 15/00). › Estructuras de suelos parcialmente formadas in situ.

Fragmento de la descripción:

Parrilla prefabricada de hormigón para la elaboración de forjados ligeros, proceso de fabricación de la parrilla y proceso de construcción del forjado con dicha parrilla

OBJETO DE LA INVENCIÓN

La invención, tal como expresa el enunciado de la presente memoria descriptiva, se refiere a una parrilla prefabricada de hormigón para la elaboración de forjados ligeros, al proceso de fabricación de la parrilla y al proceso de construcción del forjado con dicha parrilla.

Más en particular, el objeto de la invención se centra en el desarrollo de un procedimiento de formación de forjados elaborados a partir de elementos prefabricados de hormigón armado en forma de parrilla reticular, la cual, gracias a su particular configuración estructural constituye un elemento muy ligero pero que, a la vez, es autoportante durante las operaciones de vertido posterior del hormigón, permitiendo conformar forjados con las siguientes ventajas:

- Mantenimiento de las prestaciones, respecto a un forjado convencional, por lo que respecta a: resistencia e indeformabilidad, tanto en las fases de puesta en obra como de servicio, monolitismo y comportamiento hiperestático, aislamiento acústico, comportamiento frente al fuego y posibilidad de ser perforado.

- Mejora de rendimientos por su mayor simplicidad.

- Seguridad de uso.

- Eficiencia y simplicidad de colocación.

- Reducción de medios auxiliares, ya que es autoportante en fase de montaje y permite el hormigonado sin necesidad de apuntalamientos.

- Reducción de peso y optimización del aprovechamiento de las secciones resistentes.

-Reducción de emisiones contaminantes por su menor consumo de materiales.

- Incorporación de celulosa reciclada.

CAMPO DE APLICACIÓN DE LA INVENCIÓN

El campo de aplicación de la presente invención se enmarca dentro del sector de la construcción, centrándose concretamente en el ámbito de los forjados y en la elaboración de elementos prefabricados de hormigón armado.

ANTECEDENTES DE LA INVENCIÓN

La evidente demanda de mayores luces en el ámbito de la edificación se ha traducido, en los últimos años, en una carrera tendente a incrementar los cantos de los forjados y, en consecuencia, su peso propio. Este se sitúa en los forjados reticulares más comunes de 30 cm de canto, sobre los 500 kg/m2.

La incidencia de todo ello sobre los elementos portantes de la estructura y los cimientos se traduce en aumentos significativos de costos de carácter ambiental y económico que conduce a un callejón sin salida en el que son frecuentes los problemas de reducción de alturas y de compatibilidad, de toda índole, entre elementos portantes y portados.

Paralelamente a ello, el desarrollo de piezas estructurales de hormigón pretensado permite la concentración de cargas y, en consecuencia, un mejor aprovechamiento de los elementos resistentes. Si a ello se une la posibilidad de recuperar la linealidad de las antiguas construcciones de muros de carga pero con unas prestaciones notablemente superiores (paneles semiprefabricados patente P201100238) , y todo ello sin incidir negativamente en la compartimentación de espacios, puede encontrarse un principio de salida airosa al conflicto generado por los forjados pesados.

La tendencia de los forjados de otras épocas, vigente incluso en la actualidad, orientada a conseguir caras inferiores planas que pudieran ser enyesadas, de modo directo, ha dejado de tener sentido por varias razones:

- El obstáculo que plantea el yeso, como sulfato, para poder reciclar los áridos procedentes de desconstrucción.

- La necesidad del paso de instalaciones, cada vez más complejas y exigentes. Un forjado de gran canto que precise de la colocación posterior de falsos techos disminuye las alturas libres.

- La existencia y la validez, como alternativa al enyesado, de las placas de cartón yeso o de yeso celulosa fijadas sobre perfiles de acero galvanizado. Por ello no resulta ningún problema, antes al contrario, disponer de forjados con elementos estructurales primarios con el canto necesario para absorber grandes luces y elementos estructurales secundarios, de poco canto, apoyados hiperestáticamente en ellos.

- En los resaltes generados por la disposición estructural descrita es posible incorporar, por tanto, instalaciones y equipos con una menor pérdida de altura.

El objetivo de la presente invención es, pues, poder llevar a cabo la formación de un forjado evitando los inconvenientes descritos y bajo las siguientes premisas:

- Facilidad de asimilación del proceso de puesta en obra por parte de los operarios de la construcción.

- Simplicidad de construcción y de ejecución, derivada de la observación de las carpinterías de hormigón empleadas en las naves industriales de los años 50 y 60.

-Adaptabilidad dimensional, tanto en base a su modulación como por la facilidad de ser cortado, de forma simple i eficiente, mediante herramientas de obra.

-Utilización de mallazos convencionales en la formación de la armadura de la parrilla portante.

- El fondo de la parrilla resuelto mediante un panel de fibra de celulosa y yeso, enlazado a ésta mediante conectores, evita tanto la colocación de tableros de encofrado como el deslizamiento por los huecos de la misma de los pies de los operarios.

- Economía de materiales, de emisiones, de consumo energético y de costes.

- Cumplimiento de los requerimientos del CTE y de EHE-08, en cuanto, a resistencia al fuego, aislamiento acústico y seguridad estructural tanto en fase de montaje como de servicio.

Por otra parte, y como referencia al estado actual de la técnica, cabe señalar que, al menos por parte del solicitante, se desconoce la existencia de ninguna otra parrilla prefabricada de hormigón para la construcción de forjados ni proceso de construcción que presente unas características técnicas, estructurales y constitutivas semejantes a las que concretamente presenta la que aquí se preconiza y según se reivindica.

EXPLICACIÓN DE LA INVENCIÓN

De forma concreta, lo que la invención propone, como ya se ha apuntado anteriormente, es una parrilla estructural de hormigón armado para cuya elaboración, básicamente, se parte de un mallazo en base al cual se establece la misma, siendo muy ligera pero resistente, cegada inferiormente por medio de un tablero de fibra de celulosa y yeso, que es fijado mecánicamente a la parilla durante la fase de colado del hormigón que conformará los brazos reticulados de la parrilla formando, por tanto, un cuerpo homogéneo con la misma.

Así, el forjado que se plantea permite espaciar la estructura primaria autoportante a intervalos del orden de 1, 50-1, 70 metros entre sí. Dichos espacios quedan cubiertos mediante la parrilla prefabricada de hormigón de 45 N/mm2, ya que está compuesta por recuadros de 30 x 30 cm, armados con mallazo de 300.300.6 mm de acero B500S.

El peso de la parrilla de hormigón no llega a los 35, 00 kg/m2. El peso de un tablero de fibra de celulosa y yeso de 1, 5 cm es de 18, 00 kg/m2, por ello, en fase de montaje y de hormigonado, el entrevigado pesa menos de 53 kg/m2.

Ello permite:

- Reducir sensiblemente el canto del forjado entre soportes primarios adecuándolo a la luz existente entre ellos.

- Prácticamente triplicar el espacio entre soportes suprimiendo casetones apuntalamientos, y sopandas.

- Colocar, mediante un solo transporte de grúa unidades de parrilla del orden de 3, 00 metros de largo por 1, 50 metros de ancho, prácticamente dispuestas para ser hormigonadas. Las dimensiones aquí indicadas son orientativas puesto que, en el lógico desarrollo del sistema, tienen cabida otras opciones dimensionales.

- La no combustibilidad del tablero de fibra de celulosa y yeso constituye una protección adicional frente a fuego del hormigón que, en su momento, será preciso valorar y homologar, mediante los correspondientes ensayos de laboratorio.

Esta parrilla o estructura secundaria es, a su vez, autoportante durante las operaciones de colocación de los armados propios de la capa de compresión y posterior vertido de hormigón in situ, al igual que la estructura primaria formada, preferentemente, por vigas o semivigas pretensadas.

Cabe destacar que los brazos de la parrilla, iguales en ambas direcciones, tienen forma ligeramente trapezoidal; 5 cm en la base, 4 en la coronación y 6 cm de alto, por las siguientes razones:

- Facilitar el desmolde de la parrilla durante la fase de elaboración de la misma.

- Generar una cuña para facilitar la correcta sujeción del hormigón vertido in situ.

En la zona inferior del...

Reivindicaciones:

1. PARRILLA PREFABRICADA DE HORMIGÓN PARA LA ELABORACIÓN DE FORJADOS LIGEROS, caracterizada porque consiste en una estructura de hormigón armado conformada a partir de una retícula de brazos (2) de hormigón, un mallazo (3) embebido en ellos y con un fondo inferior de placas (4) de fibra de celulosa y yeso que determinan una pluralidad de huecos ciegos (9) entre los recuadros que conforman dichos brazos (2) ; porque dichas placas (4) están unidas mediante anclajes de sujeción (5) en U, clavados entre la placa y embebidos el hormigón, en las crucetas de la retícula de brazos (2) ; y porque, además, dispone de anclajes de elevación (7) embebidos en la parte superior de la retícula de brazos (2) para permitir el traslado y colocación de la parrilla (1) mediante grúa.

2. PARRILLA PREFABRICADA DE HORMIGÓN PARA LA ELABORACIÓN DE FORJADOS LIGEROS, según la reivindicación 1, caracterizada porque los brazos (2) presentan una configuración de sección trapezoidal de forma que son ligeramente más anchos en su base que en su coronación.

3. PARRILLA PREFABRICADA DE HORMIGÓN PARA LA ELABORACIÓN DE FORJADOS LIGEROS, según la reivindicación 2, caracterizada porque los brazos (2) tienen 5 cm en la base, 4 en la coronación y 6 cm de alto, el conjunto es de 45 N/mm2, y está compuesto por recuadros de 30 x 30 cm, armados con mallazo de 300.300.6 mm de acero B-500S.

4. PARRILLA PREFABRICADA DE HORMIGÓN PARA LA ELABORACIÓN DE FORJADOS LIGEROS, según la reivindicación 3, caracterizada porque el peso de la parrilla de hormigón no llega a los 35, 00 kg/m2; el peso de un tablero de fibra yeso, que es de 1, 5 cm de grosor, es de 18, 00 kg/m2.

5. PROCESO DE FABRICACIÓN DE UNA PARRILLA PREFABRICADA DE HORMIGÓN PARA LA ELABORACIÓN DE FORJADOS LIGEROS, según la descrita en cualquiera de las reivindicaciones 1-4, caracterizado porque comprende los siguientes pasos:

- Disposición, de un tablero o placa (4) de fibra yeso, que puede ser o no de una sola pieza.

- Efectuar perforaciones en la placa (4) , en coincidencia con las crucetas de encuentro de los brazos

(2) de la parrilla.

- Colocar los anclajes de sujeción (5) en U con las puntas hacia arriba.

- Colocar el mallazo en posición coincidente con la posición de los anclajes.

- Situar sobre el mallazo artesas (6) de sección troncopiramidal.

- Colar hormigón entre las artesas (6) hasta enrasar con ellas, vibrarlo, incorporar anclajes de elevación (7) , y esperar su fraguado.

- Retirar las artesas (6) .

6. PROCESO DE FABRICACIÓN DE UNA PARRILLA PREFABRICADA DE HORMIGÓN PARA LA ELABORACIÓN DE FORJADOS LIGEROS, según la reivindicación 5, caracterizado porque las artesas (6) tienen 25 x 25 cm en la base y 26 x 26 cm en la coronación.

7. PROCESO DE FABRICACIÓN DE UNA PARRILLA PREFABRICADA DE HORMIGÓN PARA LA ELABORACIÓN DE FORJADOS LIGEROS, según la reivindicación 5 ó 6, caracterizado porque las artesas (6) están realizadas con tablero fenólico u otro material no adherente al hormigón.

8. PROCESO DE CONSTRUCCIÓN DE UN FORJADO LIGERO CON UNA PARRILLA PREFABRICADA DE HORMIGÓN, según la descrita en cualquiera de las reivindicaciones 1-7, caracterizado porque comprende los siguientes pasos:

- Asentado de la parrilla (1) en el espacio entre vigas (8) .

- Vertido de hormigón sobre los huecos ciegos (9) que determinan los espacios entre los brazos (2) de la parilla.

- Incremento el canto del entrevigado, aumentando la anchura del brazo mecánico (2’) , el que apoya sobre las vigas, en, aproximadamente, 1, 67 veces.

Patentes similares o relacionadas:

ARMADURA PREFABRICADA PARA FORJADOS., del 1 de Mayo de 2003, de CERAMEX, S.L.: 1. Armadura prefabricada para forjados, del tipo de las estructuradas mediante dos o más redondos de longitud y sección apropiada, solidarizados entre sí mediante una […]

SISTEMA DE TABLERO EXODERMICO MEJORADO., del , de BETTIGOLE, NEALH. BETTIGOLE, ROBERT A.: UNA CUBIERTA EXODERMICA PARA SUELOS ESTRUCTURALES QUE COMPRENDEN SUELOS DE PUENTE, SOLERA DE CARRETERA, O SIMILAR, COMPRENDE UNA ESTRUCTURA COMPUESTA […]

FORJADOS CON ELEMENTOS RESISTENTES DE HORMIGON Y ALIGERADOS MEDIANTE BLOQUES DE POLIESTIRENO EXPANDIDO., del 16 de Julio de 1998, de ALGAIDA GESTION S.L.: FORJADOS CON ELEMENTOS RESISTENTES DE HORMIGON Y ALIGERADOS MEDIANTE BLOQUES DE POLIESTIRENO EXPANDIDO. CONFORMADO POR UNA PLACA PREFABRICADA SEMIRRESISTENTE […]

ESTRUCTURA DE SUELO COMPUESTA., del 16 de Noviembre de 1986, de CYCLOPS CORPORATION: Estructura de suelo compuesta, caracterizada porque comprende: (a) una pluralidad de vigas sustentadoras separadas de sección de doble T, de extensión […]

FORJADO MIXTO PERFECCIONADO, del 1 de Julio de 1986, de ALTOS HORNOS DE VIZCAYA,S.A.: Forjado mixto perfeccionado, caracterizado porque está constituido por: a) estructuras modulares unidas entre sí, constando cada módulo de: a1) una chapa metálica […]

SISTEMA CONSTRUCTIVO PARA FORJADOS, del 1 de Noviembre de 1985, de FLOREZ ALIA,JOSE COMAS VALENZUELA,JOSE A: PERFECCIONAMIENTOS EN UN SISTEMA CONSTRUCTIVO PARA FORJADOS. CONSISTENTES EN: UTILIZAR CHAPAS ACANALADAS DE METAL DESPLEGADO Y PERFIL TRAPECIAL ISOSCELICO […]

MEJORAS EN SISTEMAS PARA LA CONSTRUCCION DE SUELOS NERVADOS MIXTOS UNIDIRECCIONALES, CON VIGUETILLAS METALICAS, del 1 de Abril de 1985, de MIMENZA LARRACOECHEA,RAMON: PROCEDIMIENTO DE CONSTRUCCION DE SUELOS NERVADOS CON INCORPORACION DE PERFILES METALICOS EN SU SENO.LOS PERFILES O VIGUETILLAS METALICAS […]