Método y dispositivo para limpiar filtros de medios no fijos.

Filtro de lecho profundo que comprende:

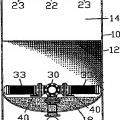

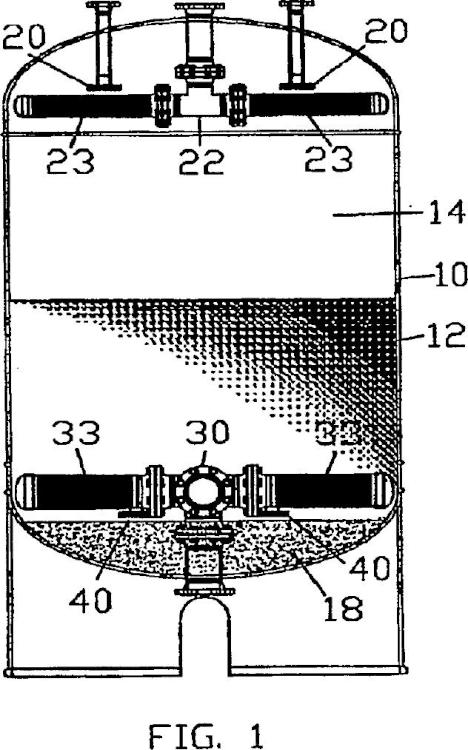

(a) un alojamiento (10) que define un espacio interno que contiene un líquido que va a filtrarse;

(b) un lecho (12) de medio de filtro granular dispuesto dentro del alojamiento;

(c) medios (20) de distribución y conexión de entrada para recibir un líquido contaminado y distribuir ese líquido de manera sustancialmente uniforme a través de la sección transversal del alojamiento;

(d) medios (33) de criba de salida ubicados cerca de un fondo del lecho (12) para descargar líquido filtrado del alojamiento mientras se retiene el medio de filtro granular dentro del alojamiento;

caracterizado porque tal filtro de lecho profundo posee además:

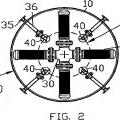

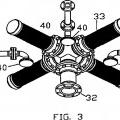

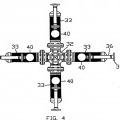

(e) al menos una boquilla (40) radial, o una pluralidad de boquillas radiales uniformemente separadas, dentro del alojamiento para dispersar una mezcla controlada de gas y líquido con fines de agitar o fluidizar el medio de filtro granular, ubicadas suficientemente cerca del fondo del lecho (12) de modo que el flujo de salida de boquilla hace contacto con dichos medios (33) de criba durante un ciclo de regeneración; y

(f) al menos un conducto (36, 37) dispuesto dentro del alojamiento para transportar la mezcla controlada de gas y líquido a dicha al menos una boquilla (40) radial,

en el que las boquillas (40) radiales están compuestas de una placa (50) superior circular y una placa (51) inferior circular separadas para crear un espacio vacío cilíndrico a través del cual fluye una corriente a chorro de dicha mezcla controlada, teniendo un elemento de placa una abertura central conectada al conducto para transportar la mezcla de gas y líquido desde una fuente presurizada.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11181600.

Solicitante: Exterran Holdings, Inc.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 16666 Northchase Drive Houston TX 77060 ESTADOS UNIDOS DE AMERICA.

Inventor/es: LEE,DOUGLAS W, TYRIE,COLIN, BATEMAN,WILLIAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D24/42 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 24/00 Filtros con sustancia filtrante no aglomerada, es decir, con sustancia filtrante sin ningún aglutinante entre las partículas o las fibras individuales que la componen (B01D 27/02 tiene prioridad). › de evacuación del filtrado.

- B01D24/46 B01D 24/00 […] › Regeneración de la sustancia filtrante en el filtro (B01D 24/44 tiene prioridad).

PDF original: ES-2508517_T3.pdf

Fragmento de la descripción:

Método y dispositivo para limpiar filtros de medios no fijos.

La presente invención se refiere generalmente al campo de la filtración de líquidos usando medios de filtro no fijos, y más específicamente a un método y un sistema para retirar contaminantes filtrados de lechos de filtro de estos tipos durante los ciclos de limpieza periódica.

En la técnica anterior se han usado diversos métodos y sistemas para retirar contaminantes acumulados de un lecho de medio de filtro granular. Los métodos utilizados hasta la fecha generalmente tienen estas etapas de procesamiento comunes:

(1) proporcionar medios de agitación para descomponer aglomeraciones de medios de filtro y contaminantes formados normalmente durante el procedimiento de filtración;

(2) hacer fluir un medio portador a través de los gránulos agitados para movilizar los contaminantes lejos de los medios de filtro;

(3) retener los medios de filtro dentro del filtro mientras se permite que los contaminantes fluyan hacia fuera; y

(4) devolver los medios de filtro limpiados a su estado normal.

Estas cuatro etapas pueden resumirse a lo siguiente: (1) agitación, (2) lavado, (3) separación, y (4) reformado.

En cuanto a la etapa común 1, se dan a conocer diversos medios para agitar los medios de filtro tal como cuchillas giratorias y chorros de líquido de alta velocidad (véanse las patentes estadounidenses n.os 2.521.396 y 3.992.291/3.953.333). Sin embargo, ambos de estos métodos crean al menos dos problemas significativos. En primer lugar, los sistemas de cuchilla giratoria tienen a menudo sellos mecánicos que requieren de mantenimiento frecuente. En segundo lugar, los chorros de líquido de alta velocidad producen grandes volúmenes de agua de lavado sucia que debe almacenarse y reciclarse a través del procedimiento. Lo que se necesita en la técnica son medios de agitación que no requieran de deflectores o paletas internos giratorios y que minimicen el consumo de líquido.

En cuanto a la etapa común 2, el medio portador usado para enjuagar los medios de filtro es lo más comúnmente el fluido de filtrado limpio. En muchos sistemas, se requiere un gran volumen de almacenamiento de filtrado limpio para proporcionar una capacidad de respuesta cuando el ciclo de lavado a contracorriente trabaja a una tasa de alto volumen para enjuagar los medios durante esta etapa. Algunos métodos utilizan los chorros de agua de alto volumen tanto para agitar como para enjuagar a contracorriente, que es una combinación de las etapas comunes 1 y 2. Sin embargo, tales sistemas aun generan grandes volúmenes de líquido de lavado a contracorriente que debe almacenarse y reciclarse de nuevo a través del procedimiento. Además, se prefiere utilizar fluido de procedimiento contaminado para el lavado a contracorriente en lugar de filtrado limpio. Esto evitará tener bombas y recipientes de almacenamiento de filtrado limpio específicamente para ciclos de lavado a contracorriente periódicos.

En cuanto a la etapa común 3, la separación de los contaminantes de los medios de filtro se realiza normalmente haciendo fluir la suspensión en una trayectoria de flujo continua sobre un elemento de limpieza, ubicado externamente al alojamiento de filtro, donde se retiran partículas más grandes intercaladas de la suspensión, y devolviendo el material de filtro retirado de vuelta al alojamiento de filtro (véanse las patentes estadounidenses n.os 3.992.291 y 3.953.333). Esto método añade tamaño y coste significativo al filtro ya que requiere de diversos equipos, válvulas, recipientes y conductos externos. La patente estadounidense n.° 4.787.987 da a conocer un método in situ de separación de los contaminantes de los medios de filtro mediante un tamiz, de tamaño ligeramente más pequeño que el tamaño medio del filtro, contenido dentro del recipiente bajo los medios de filtro. Ese método agita y suspende los medios y contaminantes por acción de una bomba de líquido de alto volumen. Durante esta etapa de agitación, se añade líquido de compensación al recipiente a sustancialmente la misma tasa a la que se retira el líquido contaminado concentrado a través de los medios de tamiz mientras que los medios de filtro se retienen dentro del alojamiento de filtro.

El documento GB-A-2080694 (Louboutin) da a conocer un filtro de material granular destinado a la filtración de agua de mar en plataformas en alta mar. Comprende una cámara de metal cerrada que contiene un lecho de material granular que descansa sobre un suelo impermeable, tubería de entrada para el agua que va a tratarse ubicada dentro de la cámara encima del lecho y tubería de recuperación para agua tratada ubicada dentro del lecho cerca del suelo. El filtro puede funcionar en un modo de filtración normal y también en un modo de lavado en el que hay un flujo inverso de aire y agua desde la tubería de recuperación hasta la tubería de entrada. La tubería de recuperación incluye un colector ramificado dotado de boquillas que emergen todas al mismo nivel en el lecho de material granular y que están dotadas todas de rendijas dispuestas en un patrón circunferencial. Las rendijas conducen a y desde el interior de cada boquilla que comunica con un tubo que conduce al interior de una rama del colector de modo que durante la filtración el líquido filtrado por el lecho fluye a través de las boquillas y al Interior del colector. Durante el

lavado, se introducen aire y agua a contracorriente en el colector. Se forma un colchón de aire en el colector y se forma una emulsión de aire y agua y pasa al interior del lecho por medio de las rendijas en las boquillas. Se considera que la disposición permite una buena distribución del agua que va a tratarse durante la filtración permitiendo pasos preferentes y zonas muertas en la masa filtrante que va a evitarse y que permite también distribuir bien una emulsión de agua y aire durante la operación de lavado.

El documento GB-B-2251194 (Martínez) da a conocer un filtro para una máquina herramienta que comprende un depósito cilindrico que puede funcionar en modos de filtrado y aclarado y que tiene un lecho de medio triturado (por ejemplo ilemita) cuyas partículas tiene una densidad > 3 g/cm3 En el modo de filtración se bombea líquido contaminado que viene, por ejemplo, de electroerosión al interior del depósito a través de un difusor superior que crea un flujo uniforme de líquido al interior y a través del lecho. El líquido filtrado se retira de una zona inferior del lecho por medio de un difusor inferior que puede comprender tuberías de extremos abiertos dispuestas en forma de estrella. En el modo de aclarado se invierte el sentido del flujo y se emplea un flujo contrario de líquido y aire.

El documento US 5100550 (Brulhart) da a conocer una boquilla de filtro equipada con discos de filtro anulares que establecen trayectorias de flujo que sirven para conducir el líquido de filtro, siendo las trayectorias radiales y penetrando a través de los discos de filtro. Una boquilla de filtro similar se muestra en el documento CH 201278 (Aktiengesellschaft für Hydrologie), estando configurados los discos para conferir un movimiento de remolino al líquido descargado hacia fuera desde la boquilla.

La presente invención va dirigida en parte, a medios novedosos de agitación y fluidización in situ de gránulos de medios de filtro para liberar de manera suficiente contaminantes recogidos lo más rápidamente posible y enjuagar esos contaminantes del alojamiento de filtro usando la menor cantidad de líquido necesaria.

En un aspecto la invención proporciona un filtro de lecho profundo que tiene las características de la reivindicación 1 de las reivindicaciones adjuntas.

En otro aspecto la invención proporciona un método de filtración de contaminantes de una corriente de líquido, teniendo dicho método las características de la reivindicación 6 de las reivindicaciones adjuntas.

Las realizaciones proporcionan un método novedoso de limpieza in situ de contaminantes aglomerados a partir de medios de filtro granulares. Este método combina una baja tasa de líquido contaminado con un gas, tal como aire o gas natural, para crear una corriente a chorro. Esta corriente a chorro se dispersa en los medios de filtro a través de una o más boquillas radiales dispuestas dentro de los medios de filtro. El gas sale de las boquillas radiales como dispersión en burbujas dentro del líquido. A medida que la corriente a chorro se eleva a través de los medios de filtro, expande el lecho para romper grandes aglomeraciones de contaminantes y fluidizar los gránulos de medios de filtro individuales para desincrustar y movilizar aglomeraciones de contaminantes más pequeñas dentro de los espacios intersticiales de los medios de... [Seguir leyendo]

Reivindicaciones:

1. Filtro de lecho profundo que comprende:

(a) un alojamiento (10) que define un espacio interno que contiene un líquido que va a filtrarse;

(b) un lecho (12) de medio de filtro granular dispuesto dentro del alojamiento;

(c) medios (20) de distribución y conexión de entrada para recibir un líquido contaminado y distribuir ese líquido de manera sustancialmente uniforme a través de la sección transversal del alojamiento;

(d) medios (33) de criba de salida ubicados cerca de un fondo del lecho (12) para descargar líquido filtrado del alojamiento mientras se retiene el medio de filtro granular dentro del alojamiento;

caracterizado porque tal filtro de lecho profundo posee además:

(e) al menos una boquilla (40) radial, o una pluralidad de boquillas radiales uniformemente separadas, dentro del alojamiento para dispersar una mezcla controlada de gas y líquido con fines de agitar o fluidizar el medio de filtro granular, ubicadas suficientemente cerca del fondo del lecho (12) de modo que el flujo de salida de boquilla hace contacto con dichos medios (33) de criba durante un ciclo de regeneración; y 20

(f) al menos un conducto (36, 37) dispuesto dentro del alojamiento para transportar la mezcla controlada de gas y líquido a dicha al menos una boquilla (40) radial,

en el que las boquillas (40) radiales están compuestas de una placa (50) superior circular y una placa (51) inferior circular separadas para crear un espacio vacío cilíndrico a través del cual fluye una corriente a 25 chorro de dicha mezcla controlada, teniendo un elemento de placa una abertura central conectada al conducto para transportar la mezcla de gas y líquido desde una fuente presurizada.

2. Filtro de lecho profundo según la reivindicación 1, caracterizado además porque dichas boquillas (4) radiales están ubicadas en una posición suficientemente cerca de dichos medios (33) de criba de salida 30 para dispensar dicha corriente a chorro de dicha mezcla controlada radialmente hacia fuera de modo que dicha corriente a chorro entra en contacto directo con dichos medios (33) de criba para enjuagar y limpiar medios de filtro de aberturas en dichos medios (33) de criba.

3. Filtro según la reivindicación 1 ó 2, caracterizado además porque tiene cualquiera de las siguientes 35 características:

(a) la separación entre las placas superior e inferior es igual a o está entre 2 milímetros y 30 milímetros; y/o

(b) las placas superior e inferior son de diámetros iguales y están entre 100 y 400 milímetros de longitud 40 diametral ambos incluidos; y/o

(c) el diámetro interno del conducto de abertura central es igual a o está entre 50 y 150 milímetros; y/o

(d) la separación entre las placas superior e inferior es sustancialmente igual a través del radio del espacio 45 vacío cilíndrico.

4. Filtro según la reivindicación 1 ó 2, caracterizado además porque tiene cualquiera de las siguientes características:

(a) la separación entre las placas superior e inferior aumenta a medida que la distancia radial se aleja del centro axial de las placas; y/o

(b) el elemento de placa superior tiene un diámetro ligeramente mayor que el elemento de placa inferior para reducir la tendencia de los medios de filtro a incrustarse dentro del espacio vacío cilíndrico cuando no 55 está fluyendo la corriente a chorro, y/o

(c) un cono de división tiene una base circular conectada al elemento de placa inferior y un punto distal que se extiende alejándose de la superficie del elemento de placa inferior a lo largo del eje común de los elementos de placas para reducir la pérdida de presión hidráulica de la corriente a chorro a través de la 60 boquilla radial y distribuir el flujo de la corriente a chorro más uniformemente a través del espacio vacío radial entre las placas.

5. Filtro según cualquier reivindicación anterior, caracterizado además porque el medio de filtro granular es cáscara de nuez negra americana granulada. 65

6. Método de filtración de contaminantes de una corriente de líquido que comprende:

proporcionar un filtro según cualquier reivindicación anterior;

filtrar de manera descendente la corriente de líquido a través del filtro;

lavar a contracorriente el filtro con una mezcla de líquido y gas durante el ciclo de regeneración; y

descargar la mezcla de gas y líquido del alojamiento durante el ciclo de regeneración mientras se retiene el 10 medio de filtro granular dentro del alojamiento durante el ciclo de regeneración.

7. Método según la reivindicación 6, caracterizado además porque la corriente de líquido es agua que contiene gotas de aceite y contaminantes sólidos en suspensión.

8. Método según la reivindicación 6 ó 7, caracterizado además porque la corriente de líquido contaminado se usa como líquido de lavado a contracorriente.

9. Método según la reivindicación 6, 7 u 8, caracterizado además porque la tasa de agua añadida a la corriente a chorro está entre 325 y 407 litros por minuto por metro cuadrado de área de lecho (entre 8 y 10 20 galones por minuto por pie cuadrado de área de lecho) ambos incluidos.

10. Método según cualquiera de las reivindicaciones 6-9, caracterizado además porque la tasa de gas añadido a la corriente a chorro está entre 0, 5 y 0, 9 metros cúbicos en condiciones normales por metro cúbico de medios de filtro (0, 5 y 0, 9 pies cúbicos en condiciones normales por pie cúbico de medios de filtro) ambos 25 incluidos.

11. Método según cualquiera de las reivindicaciones 6-10, caracterizado además porque la corriente a chorro está compuesta de una mezcla de un gas y un líquido en la relación igual a o entre 1, 0 y 2, 0 metros cúbicos de agua por minuto por metro cuadrado de área de lecho por metro cúbico de gas por minuto por metro 30 cúbico de medios de filtro (entre 1, 0 y 2, 0 pies cúbicos de agua por minuto por pie de área de lecho por pie cúbico de gas por minuto por pie cúbico de medios de filtro) dentro del alojamiento.

12. Método según cualquiera de las reivindicaciones 6-11, caracterizado además porque la cantidad de gas de agitación introducido en las boquillas (40) radiales produce una velocidad de chorro de línea central que 35 sale de la boquilla (40) de al menos 0, 05 metros por segundo.

Patentes similares o relacionadas:

Filtración estratificada de múltiples medios, del 9 de Octubre de 2019, de Siemens Energy, Inc: Sistema para tratar una corriente de alimentación que comprende hidrocarburos y un líquido de base acuosa, comprendiendo el sistema: un […]

FILTRO DE PERLITA, del 2 de Octubre de 2019, de HIDROTUIT, S.L.U: Filtro de perlita, que comprende una carcasa con una entrada inferior de líquido, una salida superior de líquido y una serie de candelas dispuestas […]

MECANISMO DE AHORRO DE AGUA EN PISCINAS, del 4 de Marzo de 2019, de Iberpiscinas, SLU: 1. Mecanismo de ahorro de agua en piscinas, presente en el equipo de filtración del agua, concretamente en la tubería de desagüe, que es la destinada al vaciado […]

Procedimiento para hacer funcionar una instalación de tratamiento de agua, del 27 de Septiembre de 2017, de JUDO WASSERAUFBEREITUNG GMBH: Procedimiento para hacer funcionar una instalación de tratamiento de agua con varios depósitos equipados cada uno con un elemento de tratamiento […]

Procedimiento de lavado de un filtro que tiene al menos dos capas de medios filtrantes, en particular para agua de mar, del 12 de Julio de 2017, de Suez International: Procedimiento de lavado de un filtro (F) que tiene al menos dos capas de medios filtrantes para un agua bruta que contiene componentes que tienen tendencia a formar tortas […]

Procedimiento para la retrolimpieza de un filtro, del 10 de Mayo de 2017, de Gidelmar, S.A: Procedimiento para la retrolimpieza de un filtro para el filtrado de líquidos, estando compuesto dicho filtro de un material granular susceptible de […]

Dispositivo de filtrado de biopelícula, sistema de desalinización y procedimiento de limpieza del dispositivo de filtrado de biopelícula, del 15 de Noviembre de 2016, de MITSUBISHI HEAVY INDUSTRIES, LTD.: Un dispositivo de filtrado de biopelícula en el que una biopelícula formada sobre una capa del medio de filtrado retira impurezas mezcladas en un líquido objetivo […]

Aparato de filtración de agua, del 6 de Abril de 2016, de De Nora Water Technologies UK Services Limited: Una placa de extremo para un bloque de filtro de un aparato de filtración de agua que tiene un depósito y un conducto , estando el conducto separado del depósito […]

Aparato de filtración de agua, del 6 de Abril de 2016, de De Nora Water Technologies UK Services Limited: Una placa de extremo para un bloque de filtro de un aparato de filtración de agua que tiene un depósito y un conducto , estando el conducto separado del depósito […]