Método para regular el entintado en una máquina de impresión offset.

Método para regular el entintado en al menos un mecanismo entintador de una máquina de impresión offset,

o sea, para regular el entintado zonal ajustable por medio de elementos de posicionamiento de zonas de tinta y preferentemente un rodillo de tintero, así como rodillo tomador o rodillo de película, del respectivo mecanismo entintador, midiéndose para ello elementos de control de impresión de un soporte de impresión impreso, que están impresos sobre el soporte de impresión, fuera del motivo propiamente dicho, mediante una cámara y comparándose valores reales de densidad de tinta, que se determinan en este caso, con valores de consigna de densidad de tinta prefijados para generar, en función de la comparación entre los valores reales y los valores de consigna, señales de posicionamiento para los elementos de posicionamiento de zonas de tinta y, dado el caso, el rodillo de tintero, así como rodillo tomador o rodillo de película, caracterizado porque como elementos de control de impresión para determinar valores reales de densidad de tinta se miden marcas de registro de color.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08170965.

Solicitante: manroland web systems GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Alois-Senefelder-Allee 1 86153 Augsburg ALEMANIA.

Inventor/es: SCHUSTER,ALFONS, SCHÖNERT,MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41F33/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › Dispositivos indicadores, dispositivos de contado, de aviso, de control o de seguridad (disposición de los contadores sobre prensas de platina B41F 1/00, sobre prensas de cilindros B41F 3/84; dispositivos de alimentación o de medición de tinta B41F 31/02).

PDF original: ES-2513823_T3.pdf

Fragmento de la descripción:

Método para regular el entintado en una máquina de impresión offset

La invención trata de un método para regular el entintado en una máquina de impresión offset según el preámbulo de la reivindicación 1.

Al imprimir, un soporte de impresión se mueve sucesivamente a través de varias unidades de impresión de una máquina de impresión, aplicándose en cada unidad de impresión por lo general una tinta de imprenta sobre el soporte de impresión. En la impresión conjunta con sistema autotípico se imprimen por lo general las cuatro tintas primarias negro, magenta, cian y amarillo, así como tintas especiales si es necesario, existiendo para cada una de esas tintas de impresión una unidad de impresión y con ello un mecanismo entintador independientes. El mecanismo entintador de cada unidad de impresión dispone de un dispositivo dosificador de tinta, comprendiendo el dispositivo dosificador de tinta una cantidad de elementos de posicionamiento de zonas de tinta que se corresponde con la cantidad de zonas de tinta. Los elementos de posicionamiento de zonas de tinta también se denominan rasquetas de tinta o cuchillas de tinta. Según la posición de los elementos de posicionamiento de zonas de tinta se aplica tinta de imprenta sobre un rodillo de depósito tintero que también se denomina rodillo de tintero. La cantidad de tinta aplicada sobre el rodillo de tintero en dependencia de los elementos de posicionamiento de zonas de tinta por cada zona de tinta es transferida por un rodillo tomador o por un rodillo de película a un rodillo de mecanismo entintador secundario del mecanismo entintador. La tinta de imprenta se mueve mediante varios rodillos de mecanismo entintador en dirección a un cilindro de forma de impresión, respectivamente cilindro portaplanchas, de la respectiva unidad de impresión. Sobre el cilindro de forma de impresión de una unidad de impresión rueda al menos un rodillo de mecanismo entintador, que sirve como cilindro aplicador de tinta, del respectivo mecanismo entintador. Mediante el o cada cilindro aplicador de tinta, la tinta de imprenta llega, por consiguiente, a al menos una plancha de imprimir posicionada sobre el cilindro de forma de impresión. Con el cilindro de forma de impresión actúa en forma combinada un así llamado cilindro de transferencia, respectivamente cilindro de goma, que transfiere la tinta de imprenta del cilindro de forma de impresión al soporte de impresión.

El diseño cromático de un producto de impresión a imprimir se establece en una así llamada etapa de preimpresión. En esto, por ejemplo, para todas las tintas de imprenta a imprimir y con ello para todos los mecanismos entintadores, que están involucrados en la impresión, de la máquina de impresión se establecen así llamados valores de cobertura de área para cada zona de tinta. En función de esos valores de cobertura de área se ajustan los elementos de posicionamiento de zonas de tinta y de este modo se determina el entintado zonal.

Del estado de la técnica ya es conocido medir el entintado resultante durante la impresión sobre el soporte de impresión y en dependencia de ello regular el entintado zonal de los mecanismos entintadores involucrados en la impresión. Para ello se miden por lo general, fuera de un motivo, zonas de medición impresas sobre el soporte de impresión, así llamados elementos de control de impresión. Por cada zona de tinta existen en este caso típicamente varios elementos de control de impresión realizados como así llamados campos de tono lleno, campos de retícula o campos de equilibrio de grises que presentan en cada caso un tamaño de, p. ej. 2x2 mm o 3x6 mm o 5x5 mm. Los elementos de control de impresión pueden ser parte de franjas de control de impresión continuas. Los valores reales del entintado zonal determinados aquí se transmiten a un dispositivo de regulación de la máquina de impresión, en el cual los valores reales se comparan con valores de consigna para generar señales de posicionamiento para los elementos de posicionamiento de zonas de tinta en función de la comparación entre los valores reales y los valores de consigna y con ello en función de la desviación de regulación entre los valores reales medidos y los valores de consigna prefijados. En este caso ya es posible una regulación automática del entintado zonal.

En particular en la impresión de periódicos, en la cual no se realiza un sangrado de ejemplares impresos producidos, se consideran como perturbadores los elementos de control de impresión impresos sobre el soporte de impresión, fuera del motivo. Por ello también ya es conocido medir zonas de medición dentro de un motivo y, en función de ello, regular el entintado zonal. Sin embargo, la medición de zonas de medición dentro del motivo está más sujeta a errores y por eso es más imprecisa que la medición de elementos de control de impresión impresos sobre el soporte de impresión, fuera del motivo.

Del documento US 2004/0163562 A1 se conoce un método según el preámbulo de la reivindicación 1.

Otro estado de la técnica está dado a conocer en el documento DE 10 2004 003612 A1 y en el EP 1 551 635 A1, así como en el US 2003/169345 A1, en el DE 195 38 811 A1 y en el EP 1 470 918 A2.

Partiendo de ello, la presente invención está basada en el objetivo de crear un método novedoso para regular el entintado en una máquina de impresión offset.

Según un primer aspecto, este objetivo se consigue por medio de un método según la reivindicación 1. Según ello, se miden marcas de registro de color como elementos de control de impresión para determinar los valores reales de densidad de tinta.

Según el primer aspecto de la invención aquí presente se determinan valores reales de densidad de tinta para regular el entintado zonal, por el hecho de que las marcas de registro de color, que usualmente se miden para determinar valores reales para una regulación de registro de color, se registran metrológicamente mediante una cámara. Según el método según la invención del primer aspecto de la invención aquí presente se prescinde, por consiguiente, de elementos de control de impresión separados para determinar valores reales de densidad de tinta. Más bien se registran los valores de densidad de tinta mediante medición de las marcas de registro de color. En el caso de las marcas de registro de color se trata típicamente de elementos de control de impresión relativamente pequeños, con forma de punto o rectangulares con un tamaño entre 0, 5 mm y 2 mm. Además, las marcas de registro de color de este tipo típicamente no están en cualquier zona de tinta del soporte de impresión, sino distribuidas con distancias relativamente grandes sobre el soporte de impresión. Es por ello que también en la impresión de periódicos, en la cual no se realiza un sangrado de ejemplares impresos producidos, la existencia de marcas de registro de color de este tipo se considera como no perturbadora.

En caso de necesidad pueden medirse, además de las marcas de registro de color, campos de retícula de igual tamaño que las marcas de registro de color y utilizárselos para la regulación. De esta manera pueden obtenerse luego informaciones adicionales sobre el comportamiento de reproducción de color de la máquina de impresión y mejorarse de este modo la fidelidad cromática de la impresión en el tono medio y en colores mixtos.

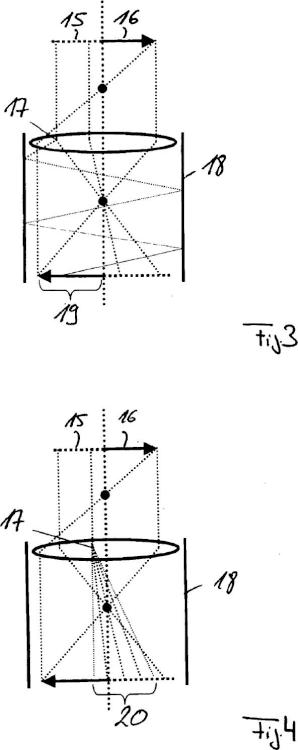

Preferentemente, en un primer paso se ilumina el campo visual de la cámara en la superficie para compensar efectos de luz difusa, iluminándose en un segundo paso sólo aquellas secciones del campo visual de la cámara, dentro de las cuales se encuentran secciones de medición para registrar los valores reales de densidad de tinta.

Preferentemente, en forma alternativa o adicional a la compensación de efectos del luz difusa se corrigen valores reales de densidad de tinta, que se determinaron en la medición de zonas de medición, utilizando datos de imagen de las zonas de medición y utilizando datos sobre la óptica de la cámara.

Dado que en el caso de las marcas de registro de color se trata de elementos de control de impresión relativamente pequeños, es importante que en la determinación de valores reales de densidad de tinta por medio de medición se compensen los efectos de luz difusa.

De las subreivindicaciones y de la descripción siguiente resultan desarrollos ulteriores preferidos de la invención. Un ejemplo de fabricación de la invención se explica, sin estar limitado a esto, detalladamente en base al dibujo. En este caso muestran:

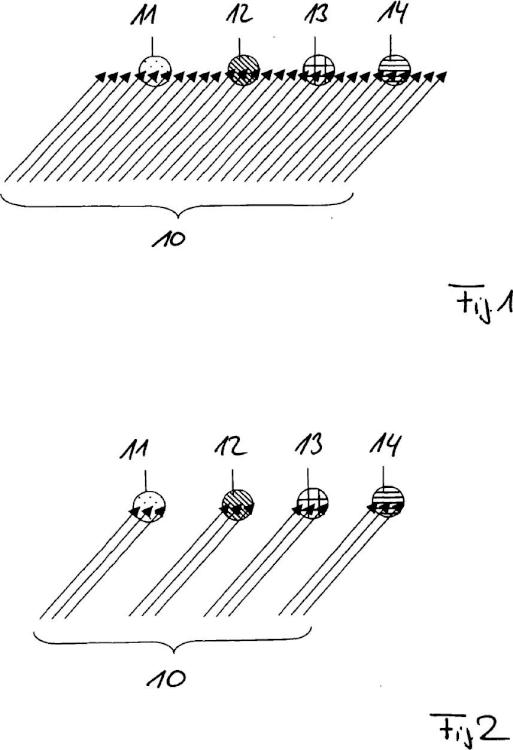

la figura 1 una representación esquematizada de un campo visual de una cámara, que está

iluminado en la superficie, con zonas de medición para determinar valores reales de densidad de tinta, la figura... [Seguir leyendo]

Reivindicaciones:

1. Método para regular el entintado en al menos un mecanismo entintador de una máquina de impresión offset, o sea, para regular el entintado zonal ajustable por medio de elementos de posicionamiento de zonas de tinta y 5 preferentemente un rodillo de tintero, así como rodillo tomador o rodillo de película, del respectivo mecanismo entintador, midiéndose para ello elementos de control de impresión de un soporte de impresión impreso, que están impresos sobre el soporte de impresión, fuera del motivo propiamente dicho, mediante una cámara y comparándose valores reales de densidad de tinta, que se determinan en este caso, con valores de consigna de densidad de tinta prefijados para generar, en función de la comparación entre los valores reales y los valores de consigna, señales de posicionamiento para los elementos de posicionamiento de zonas de tinta y, dado el caso, el rodillo de tintero, así como rodillo tomador o rodillo de película, caracterizado porque como elementos de control de impresión para determinar valores reales de densidad de tinta se miden marcas de registro de color.

2. Método según la reivindicación 1, caracterizado porque las marcas de registro de color se miden para la 15 regulación de registro de color y para la regulación del entintado zonal.

3. Método según la reivindicación 2, caracterizado porque las marcas de registro de color se miden además para la regulación del registro de corte.

4.Método según una de las reivindicaciones 1 a 3, caracterizado porque para aquellas zonas de tinta, dentro de las cuales se encuentra una marca de registro de color, se utiliza el valor real de densidad de tinta, que se determina al medir la marca de registro de color, para regular el entintado zonal de la respectiva zona de tinta.

5. Método según la reivindicación 4, caracterizado porque para aquellas zonas de tinta, dentro de las cuales no se encuentra ninguna marca de registro de color, el valor real de densidad de tinta se determina en función de una interpolación entre valores reales de densidad de tinta, que se determinan al medir la marca de registro de color, o por derivación de preajustes de zona en combinación con valores reales de densidad de tinta.

6. Método según una de las reivindicaciones 1 a 5, caracterizado porque para compensar efectos de luz difusa se ilumina en un primer paso el campo visual de la cámara en la superficie, y porque en un segundo paso se iluminan sólo aquellas secciones del campo visual de la cámara, dentro de las cuales se encuentran marcas de registro de color.

7. Método según la reivindicación 6, caracterizado porque valores de medición de las marcas de registro de color determinados en el primer paso se utilizan como valores reales para regulación de registro de color y/o regulación de registro de corte.

8. Método según las reivindicaciones 6 o 7, caracterizado porque valores de medición de las marcas de registro de color medidos en el segundo paso se utilizan como valores reales para regular el entintado zonal.

9. Método según una de las reivindicaciones 1 a 8, caracterizado porque para compensar efectos de luz difusa se corrigen valores reales de densidad de tinta, que se determinan en la medición de marcas de registro de color, utilizando datos de imagen de las marcas de registro de color y utilizando datos sobre la óptica de la cámara.

10. Método según la reivindicación 9, caracterizado porque en este caso se determinan un factor de corrección independiente del ángulo y un factor de corrección dependiente del ángulo, siendo corregidos bajo utilización de esos los valores reales de densidad de tinta determinados en la medición de las marcas de registro de color.

11. Método según una de las reivindicaciones 1 a 10, caracterizado porque además de las marcas de registro de 50 color se miden campos de retícula de igual forma e igual tamaño, y se utilizan valores de medición para regular y, dado el caso, compensar efectos de luz difusa.

Patentes similares o relacionadas:

Aparato de impresión de latas, del 29 de Abril de 2020, de I. Mer Co., Ltd: Aparato de impresión de latas que comprende: una impresora principal que tiene múltiples cilindros de placa para la impresión de diferentes colores y la […]

Estación de control de calidad con sistema de calibración de cámara para máquina procesadora de elementos laminados, del 22 de Abril de 2020, de BOBST MEX SA: Una estación de control de calidad para una máquina procesadora de elementos laminados, que tiene al menos una cámara dispuesta […]

Procedimiento y dispositivo de mando para operar una máquina impresora, del 8 de Abril de 2020, de manroland Goss web systems GmbH: Procedimiento para operar una máquina impresora, a saber, para imprimir un soporte de impresión en unidades de impresión de la máquina impresora, comprendiendo […]

Dispositivo y método para limpiar una cuchilla tangente en una unidad de impresión de una máquina de impresión de huecograbado, del 8 de Abril de 2020, de Bobst Group Italia S.p.A: Dispositivo para limpiar una cuchilla tangente en una unidad de impresión tal como una máquina de impresión de huecograbado, comprendiendo la unidad de impresión […]

Un dispositivo y un método para calentar un rodillo anilox por inducción en máquinas de impresión, del 26 de Febrero de 2020, de Bobst Firenze S.r.l: Un sistema para controlar la temperatura de un rodillo anilox en una unidad de impresión, estando hecho el rodillo anilox de un material ferromagnético […]

Procedimiento para corregir la desalineación de impresión en un aparato de impresión, del 22 de Enero de 2020, de I. Mer Co., Ltd: Un procedimiento para corregir la desalineación de impresión en un aparato de impresión , comprendiendo el aparato de impresión : una impresora con […]

Aparato de agua humectante de para máquinas de impresión y una máquina de impresión equipada con el mismo, del 8 de Enero de 2020, de I. Mer Co., Ltd: Una impresora proporcionada con aparato humectante , siendo que el aparato humectante comprende: un rodillo que empalma con un cilindro de placa ; uno o más […]

Método para impresión en continuo de elementos identificativos certificados sobre una banda, del 18 de Diciembre de 2019, de COMEXI GROUP INDUSTRIES, SAU: Método para impresión en continuo de elementos identificativos certificados sobre una banda, en el que dichos elementos identificativos son todos ellos distintos y generados […]